- •1. Что такое сталь? Структура малоуглеродистой стали.

- •2. Что такое легирование? Структура низколегированных сталей.

- •3. Свойства сталей. Влияние примесей, прокатки и термообработки на свойства сталей.

- •4. Виды алюминиевых сплавов. Свойства алюминиевых сплавов. Сортамент. Характеристика основных профилей из алюминиевых сплавов.

- •5. Сортамент. Характеристика основных профилей из стали. Сортамент стального проката.

- •7. Основные положения расчета металлических конструкций.

- •8. Нагрузки и воздействия. Классификация нагрузок и воздействий. Сочетания нагрузок.

- •11. Предельные состояния и расчет растянутых элементов.

- •12. Предельные состояния и расчет изгибаемых элементов.

- •13. Предельные состояния и расчет сжатых элементов.

- •15. Сварные соединения. Виды сварки. Виды сварных соединений. Классификация швов.

- •16. Термическое влияние сварки. Сварочные деформации.

- •17. Работа и расчет стыковых швов.

- •18. Работа и расчет угловых швов.

- •20. Работа и расчет болтовых соединений на сдвиг.

- •21. Работа и расчет болтовых соединений на растяжение.

- •22. Конструирование болтовых соединений. Нормы расстановки болтов.

- •23. Балочные конструкции. Общая характеристика. Типы балок.

- •24. Понятие балочной клетки. Типы балочных клеток.

- •25. Компоновка балочных конструкций. Виды опирания балок.

- •26. Виды настилов. Расчет стального настила и его крепления.

- •27. Подбор сечения и проверка несущей способности прокатных балок.

- •28. Виды сопряжения балок с колоннами.

- •29. Колонны и стойки, работающие на центральное сжатие. Характеристика колонн и стоек.

- •32. Фермы и область их применения. Очертания ферм. Системы решеток.

- •42. Общая характеристика каркасов промышленных зданий. Требования к каркасу.

- •43. Состав каркаса и его конструктивные схемы

- •46. Вариантное проектирование. Анализ вариантов.

- •47. Критерии оценки анализируемых вариантов конструкций.

- •49. Стоимость конструкции «в деле». Состав показателя.

- •50. Приведенные затраты. Состав показателя

- •51. Принципы проектирования н.С.Стрелецкого.

- •1. Что такое сталь? Структура малоуглеродистой стали.

- •2. Что такое легирование? Структура низколегированных сталей.

15. Сварные соединения. Виды сварки. Виды сварных соединений. Классификация швов.

Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык). Стыковыми называют соединения, в которых элементы соединяются торцами или кромками и один элемент является продолжением другого Они наиболее рациональны, так как имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых элементов в соединениях такого вида почти не ограничена. Соединениями внахлестку называются такие, в которых поверхности свариваемых элементов частично находят друг на друга. Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2—5 мм), в решетчатых и некоторых других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения элементов из профильного металла и для усиления стыков. Угловыми называют соединения, в которых свариваемые элементы расположены под углом. Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого элемента. Угловые и тавровые соединения выполняются угловыми швами, широко применяются в конструкциях и отличаются простотой исполнения, высокой прочностью и экономичностью. 2. Сварные швы. Сварные швы классифицируют по конструктивному признаку, назначению, положению, протяженности и внешней форме. По конструктивному признаку швы разделяют на стыковые и угловые (валиковые). В табл. 3.1 показаны виды швов и необходимая форма разделки кромок соединяемых элементов различной толщины для обеспечения качественного соединения при автоматизированной и ручной сварке. Таблица 3.1

16. Термическое влияние сварки. Сварочные деформации.

3 .

Термическое влияние сварки на соединения

Процесс сварки сопровождается структурными

и химическими изменениями металла в

зоне сварного соединения и возникновением

остаточных напряжений и деформаций.

Структурные и химические изменения

металла в зоне соединения Во время

сварки малоуглеродистой стали металл

шва и околошовной зоны нагревается и

претерпевает различные изменения; в

соответствии с этим различают три зоны

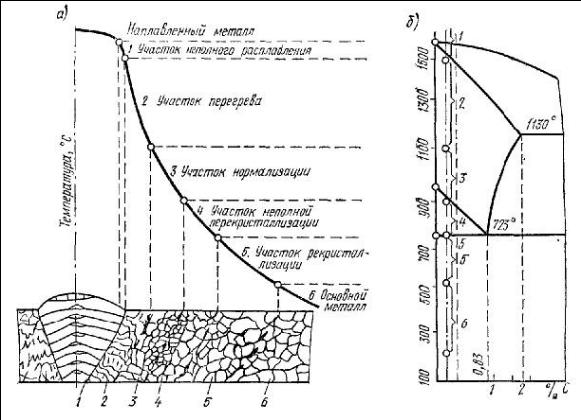

соединения (рис. 3.4). Рис. 3.4. Зона

термического влияния сварного шва

малоуглеродист. стали. а – зона нагрева,

б – неполная диаграмма состояния «железо

– углерод».

.

Термическое влияние сварки на соединения

Процесс сварки сопровождается структурными

и химическими изменениями металла в

зоне сварного соединения и возникновением

остаточных напряжений и деформаций.

Структурные и химические изменения

металла в зоне соединения Во время

сварки малоуглеродистой стали металл

шва и околошовной зоны нагревается и

претерпевает различные изменения; в

соответствии с этим различают три зоны

соединения (рис. 3.4). Рис. 3.4. Зона

термического влияния сварного шва

малоуглеродист. стали. а – зона нагрева,

б – неполная диаграмма состояния «железо

– углерод».

В зоне расплавления металл нагревается выше температуры расплавления (~1535°С). Расплавленный металл изделия и электрода перемешиваются, и после прекращения нагрева начинается первичная кристаллизация металла. Во время кристаллизации остывающий металл

сварного соединения подвергается воздействию растягивающих напряжений, вызванных его остыванием. Эти растягивающие напряжения, действуя на горячий металл, еще не получивший достаточной прочности, способны вызвать «горячие» трещины. Качество металла этой зоны улучшают легированием (марганцем, титаном) и правильным выбором скорости охлаждения. Уменьшение скорости охлаждения расплавленного металла способствует его лучшему рафинированию (удалению из расплавленного металла шлаковых и газовых включений, способных в последующем стать концентраторами напряжений). Зоной термического влияния называют прилегающий к шву участок основного металла, нагревавшийся выше температуры (Асз—723 °С) и ниже температуры расплавления (~1535°С) (участки 1, 2, 3, 4 на рис. 3.4). Глубина этой зоны при ручной сварке составляет приблизительно 3—6 мм, а при автоматической —2—4 мм. Структура металла в этой зоне неравномерна. Для малоуглеродистых сталей на участках 1, 2, подвергавшихся нагреву выше 1000—1100°С, расположен перегретый металл с сильно выросшим зерном. Металл здесь имеет пониженные механические свойства по сравнению с основным металлом элемента. На участке 3, подвергавшемся действию температур 900—1100°С, металл претерпел полную перекристаллизацию,

имеет мелкое зерно и повышенные по сравнению с основным металлом механические свойства. На участке 4 нагрева 720—900 °С металл испытал лишь частичную перекристаллизацию, и его качество не сильно отличается от качества основного металла. Для низколегированных строительных сталей температурные интервалы смещаются, но структурные преобразования будут аналогичны. Таким образом, в зоне сварного соединения бывает несколько опасных областей, где возможно появление трещин. Весь остальной металл изделия (участки 5 и б на рис. 3.4) сохраняет свои первоначальные свойства, так как температура его нагрева не достигала критической точки Ас3=723 °С. Размер указанных зон и металлургические изменения, происходящие в них, сильно зависят от количества тепла, вводимого в соединение электрической дугой, скорости сварки и скорости охлаждения металла. Проникновение зоны расплавления в свариваемый металл называют глубиной проплавления или проваром шва.. Чем глубже проплавление, тем лучше шов и особенно важно, чтобы необходимая глубина проплавления была в корне угловых швов.

Температурные

напряжения и деформации при сварке.

Неравномерный разогрев изделия при

сварке порождает неравномерную

температурную деформацию его. Монолитность

материала изделия препятствует свободной

температурной деформации отдельных

частей его, в результате чего во время

сварки образуются напряжения и

пластическая деформация части металла

соединения, а после охлаждения в изделии

остаются сварочные напряжения и

деформации. Оставшиеся после сварки

напряжения и деформации называются

термическими сварочными. Эти напряжения,

не связанные с действием внешних сил,

являются внутренними, собственными

напряжениями первого рода, равновешиваемыми

в объеме элемента и вызывающими его

д еформацию.

В соединении могут существовать

напряжения структурные, получающиеся

в результате быстрого охлаждения

соединения и появления переохлажденных

структур, не свойственных данному

температурному состоянию изделия. Рис.

3.5. Деформация элементов при сварке

еформацию.

В соединении могут существовать

напряжения структурные, получающиеся

в результате быстрого охлаждения

соединения и появления переохлажденных

структур, не свойственных данному

температурному состоянию изделия. Рис.

3.5. Деформация элементов при сварке