- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

Г) Входной патрубок циклона

Изменение характеристик циклона от размеров сечения входного патрубка показана на рис.2.39. Характеристики снимались при постоянном диаметре выхлопной трубы - 0,4Д, на кварцевой пыли d50 = 14 мкм. Диаметр циклона - 400 мм, Н = 3,6Д.

|

Как видно из данных на рисунке, оптимальное сечение входного патрубка соответствует Fвх=(0,49-0,50)• Fвых. При этих соотношениях скорость газа на выходе из циклона получается в два раза ниже скорости входа. Дальнейшее увеличение сечения приводит к падению степени очистки. Наличие малой скорости на выходе из циклона снижает скорость радиального стока, что положительно влияет на эффективность улавливания и гидравлическое сопротивление. В этом случае на выхлопной трубе циклона можно устанавливать улитку с целью снижения сопротивления циклона и его высоты, входной патрубок должен выполняться по спирали с углом разворота 180° и более. В случае использования тангенциального патрубка вынос пыли из циклона возрастает на 3-6%. |

Д) Бункер циклона

Бункер является сборником уловленной пыли, здесь заканчивается вращательное движение запыленного потока, в центре бункера возникает относительно высокое разрежение, постепенно убывающее к периферии. Бункер в циклоне выполняет роль небольшой осадительной камеры. Поэтому сокращение размеров бункера до размеров цилиндрического патрубка с диаметром, равным диаметру пылевыпускного отверстия, приводит к снижению степени очистки из-за обратного уноса уловленной пыли.

На рис.2.40 показаны результаты сравнительных испытаний циклона ЦН-15У диаметром 600 мм в зависимости от способа выгрузки уловленной пыли. Как видно из приведенных результатов, замена бункера цилиндрическим патрубком приводит к падению степени очистки с 82% до 72%. Аналогичные результаты были получены в работе [17] |

|

Бункер должен обладать герметичностью. Наличие подсоса воздуха через неплотности приводит к падению степени очистки. Такое явление возникает в результате высокого разрежения, создаваемого внутренним вихрем. Уловленная пыль в этом случае высасывается внутренним вихрем и через выхлопную трубу выбрасывается наружу. Характеристика изменения степени очистки от величины подсоса наружного воздуха в бункер для установок циклонов, расположенных на всасывающей и нагнетательной стороне вентилятора, показана на рис. 2.41. Как видно из полученных результатов, расположение циклона после вентилятора на нагнетательной его стороне дает меньшее снижение степени очистки циклона. Допускаемая величина подсоса - 2%. |

|

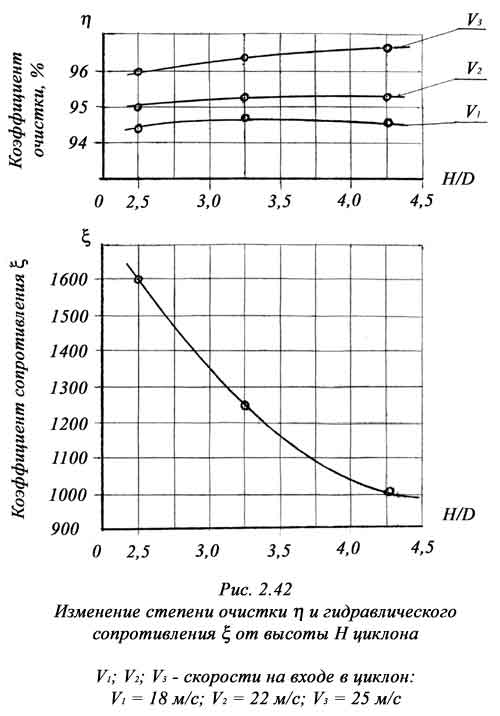

Высота корпуса циклона

Высота корпуса циклона определяет поверхность осаждения для улавливания пыли в центробежном поле. С увеличением высоты корпуса повышается эффективность улавливания и снижается сопротивление циклона. Предельное значение высоты, после которой наблюдается затухание циркуляции потока и снижение степени очистки, определяется экспериментальным путем. На рис. 2.42 показаны характеристики циклона СЦН-40 ф 400 мм при изменении его высоты. Высота корпуса менялась за счет изменения длины цилиндрического участка, конус циклона оставался постоянным.

Из приведенных результатов следует - оптимальная высота конуса соответствует (3,2 - 4,5)Д. Коэффициент сопротивления n= 1100, наиболее высокий коэффициент сопротивления и низкая степень очистки соответствует циклону с малой высотой, т.е. циклону конической формы - Н=2,5 Д, n = 1600.