- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

7.1.2. Режим экономии электрической энергии.

По этому направлению интенсивные исследования, проведены фирмой «Мицубиси», которая разработала систему МIЕ. Фирма длительное время вела испытания на моделях и реальных промышленных электрофильтрах. Принцип импульсного питания в этом режиме состоит в том, что тиристорный регулятор в классической схеме двухфазного источника импульсно подключает его к сети. Через электрофильтр в это время протекает ток коронного разряда, и напряжение возрастает. Затем тиристорный регулятор отключает источник питания от сети, ток через электрофильтр не протекает, напряжение на нем медленно снижается. Таким образом, помимо существующего импульсно-фазового регулирования тиристоров осуществляется широтно-импульсная модуляция их работы, которая позволяет регулировать форму напряжения и тока электрофильтра, поддерживая минимальное потребление электроэнергии при неизменной или повышенной эффективной скорости дрейфа частиц. На рис. 1 показаны стилизованные формы управляющего сигнала Uу на управляющем симисторе агрегата питания, напряжение на первичной обмотке повышающего трансформатора U1 и ток в цепи нагрузки выпрямителя агрегата питания I2.

Для

тиристорных агрегатов питания при

фазоимпульсном регулировании ток

питания в агрегате подвергается

преобразованию, и на электрофильтр

подаются два импульса выпрямленного

тока нагрузки. В течение одного или

нескольких периодов сетевое напряжение

к первичной обмотке трансформатора не

прикладывается, так как управляющие

сигналы на тиристоры не поступают, и

они заперты. Соотношением интервалов

подачи напряжения Т1

и снятия его Т2

с первичной обмотки трансформатора

регулируется плотность тока

электрофильтра.

Показатель этой широтно-импульсной

модуляции характеризуется коэффициентом

скважности

Кс

=Т1

/ Т1

+

Т2

Расход электроэнергии на очистку в этом

случае примерно пропорционален

коэффициенту скважности. Практически

используемые величины Кс>

в значительной мере определяются

величиной УЭС пыли и имеют значения в

диапазоне 0,5—0,05. Соответственно, расход

электроэнергии составляет 50—5% от

уровня, отвечающего обычным источникам

питания. Наилучшие результаты получены

при УЭС улавливаемой пыли 109—1011

Ом·м, когда наблюдается интенсивная

обратная корона. При этом достигается

увеличение скорости дрейфа в 1,1—1,7 раза.

При улавливании пылей с УЭС менее 109

Ом·м этот режим утрачивает свои

преимущества с точки зрения повышения

эффективности улавливания.

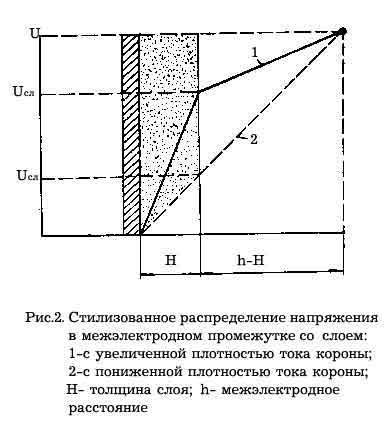

На рис. 2 приведено качественное

распределение напряжения в промежутке

между электродами электрофильтра для

различных скважностей и, как следствие,

плотностей тока при одинаковом среднем

напряжении на электродах.

Для

тиристорных агрегатов питания при

фазоимпульсном регулировании ток

питания в агрегате подвергается

преобразованию, и на электрофильтр

подаются два импульса выпрямленного

тока нагрузки. В течение одного или

нескольких периодов сетевое напряжение

к первичной обмотке трансформатора не

прикладывается, так как управляющие

сигналы на тиристоры не поступают, и

они заперты. Соотношением интервалов

подачи напряжения Т1

и снятия его Т2

с первичной обмотки трансформатора

регулируется плотность тока

электрофильтра.

Показатель этой широтно-импульсной

модуляции характеризуется коэффициентом

скважности

Кс

=Т1

/ Т1

+

Т2

Расход электроэнергии на очистку в этом

случае примерно пропорционален

коэффициенту скважности. Практически

используемые величины Кс>

в значительной мере определяются

величиной УЭС пыли и имеют значения в

диапазоне 0,5—0,05. Соответственно, расход

электроэнергии составляет 50—5% от

уровня, отвечающего обычным источникам

питания. Наилучшие результаты получены

при УЭС улавливаемой пыли 109—1011

Ом·м, когда наблюдается интенсивная

обратная корона. При этом достигается

увеличение скорости дрейфа в 1,1—1,7 раза.

При улавливании пылей с УЭС менее 109

Ом·м этот режим утрачивает свои

преимущества с точки зрения повышения

эффективности улавливания.

На рис. 2 приведено качественное

распределение напряжения в промежутке

между электродами электрофильтра для

различных скважностей и, как следствие,

плотностей тока при одинаковом среднем

напряжении на электродах.

Для увеличения плотности тока (кривая

1 при одинаковых УЭС слоя напряжение на

слое Uсл

должно быть выше, чем в случае пониженной

плотности тока Усл.

Средняя напряженность в промежутке

между коронирующим электродом и слоем,

если напряжение источника U

не изменяется, в первом случае меньше,

чем во втором.

Таким

образом, средняя напряженность в

промежутке для случая меньшей плотности

тока может оказаться из-за влияния

падения напряжения на слое выше, чем

при большой плотности тока.

Эквивалентная схема слоя пыли, осажденного

на осадительных электродах, представляется

в виде параллельно соединенных

конденсатора емкостью С

и активного сопротивления R.

Процесс изменения напряжения на слое

при подъеме напряжения на электрофильтре

описывается формулой

Ucл

=Ik

· R(1-e

-t/)

;

где

=·

0·cл

·Iсл

– ток коронного разряда.

В течение времени, когда протекает ток,

напряжение и, соответственно, напряженность

ЕслUсл

/Н

растут, и когда напряженность в слое

превысит уровень ионизации, возникает

обратная корона. Следствием является

снижение эффективности электрофильтра,

в первую очередь из-за снижения пробивных

напряжений, средней напряженности

электрического поля и перезарядки

частиц в промежутке. Скорость дрейфа

частиц Wk

связана с технологическими параметрами

выражением

Для увеличения плотности тока (кривая

1 при одинаковых УЭС слоя напряжение на

слое Uсл

должно быть выше, чем в случае пониженной

плотности тока Усл.

Средняя напряженность в промежутке

между коронирующим электродом и слоем,

если напряжение источника U

не изменяется, в первом случае меньше,

чем во втором.

Таким

образом, средняя напряженность в

промежутке для случая меньшей плотности

тока может оказаться из-за влияния

падения напряжения на слое выше, чем

при большой плотности тока.

Эквивалентная схема слоя пыли, осажденного

на осадительных электродах, представляется

в виде параллельно соединенных

конденсатора емкостью С

и активного сопротивления R.

Процесс изменения напряжения на слое

при подъеме напряжения на электрофильтре

описывается формулой

Ucл

=Ik

· R(1-e

-t/)

;

где

=·

0·cл

·Iсл

– ток коронного разряда.

В течение времени, когда протекает ток,

напряжение и, соответственно, напряженность

ЕслUсл

/Н

растут, и когда напряженность в слое

превысит уровень ионизации, возникает

обратная корона. Следствием является

снижение эффективности электрофильтра,

в первую очередь из-за снижения пробивных

напряжений, средней напряженности

электрического поля и перезарядки

частиц в промежутке. Скорость дрейфа

частиц Wk

связана с технологическими параметрами

выражением

![]() где V — объем поступающего на очистку

газа;

А — площадь осаждения;

m— показатель степени, зависящий от

медианного диаметра и дисперсии

распределения частиц по размерам;

— степень очистки.

Скорость дрейфа частиц, характеризующая

эффективность пылеулавливания,

определяется следующими параметрами

электрического режима:

W=

k1EgEcp

k2

(Ua

–U0

)Ucp

где k1,

k2

— коэффициенты пропорциональности;

Eg

— напряженность в точке зарядки частиц,

пропорциональная амплитуде напряжения

Ua

на электрофильтре;

Еср

— напряженность в зоне осаждения пыли,

пропорциональная среднему напряжению

Ucp

на электрофильтре;

U0—

напряжение заряженного коронного

разряда.

Если в

момент времени, когда напряжение на

слог выросло до уровня, вызывающего

обратную корону, прервать ток коронного

разряда, слой начнет разряжаться, и

обратная корона не возникает. В этом

случае пробивные напряжения выше, и

амплитуда напряжения Uа

может быть увеличена. Снижение среднего

напряжения будет определяться

длительностью перерыва в питании

электрофильтра и зависит от снижения

интенсивности обратной короны. Однако

такое снижение может быть компенсировано

устранением обратной короны, при этом

скорость, дрейфа частиц, согласно формуле

(1), даже увеличивается.

где V — объем поступающего на очистку

газа;

А — площадь осаждения;

m— показатель степени, зависящий от

медианного диаметра и дисперсии

распределения частиц по размерам;

— степень очистки.

Скорость дрейфа частиц, характеризующая

эффективность пылеулавливания,

определяется следующими параметрами

электрического режима:

W=

k1EgEcp

k2

(Ua

–U0

)Ucp

где k1,

k2

— коэффициенты пропорциональности;

Eg

— напряженность в точке зарядки частиц,

пропорциональная амплитуде напряжения

Ua

на электрофильтре;

Еср

— напряженность в зоне осаждения пыли,

пропорциональная среднему напряжению

Ucp

на электрофильтре;

U0—

напряжение заряженного коронного

разряда.

Если в

момент времени, когда напряжение на

слог выросло до уровня, вызывающего

обратную корону, прервать ток коронного

разряда, слой начнет разряжаться, и

обратная корона не возникает. В этом

случае пробивные напряжения выше, и

амплитуда напряжения Uа

может быть увеличена. Снижение среднего

напряжения будет определяться

длительностью перерыва в питании

электрофильтра и зависит от снижения

интенсивности обратной короны. Однако

такое снижение может быть компенсировано

устранением обратной короны, при этом

скорость, дрейфа частиц, согласно формуле

(1), даже увеличивается.