- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

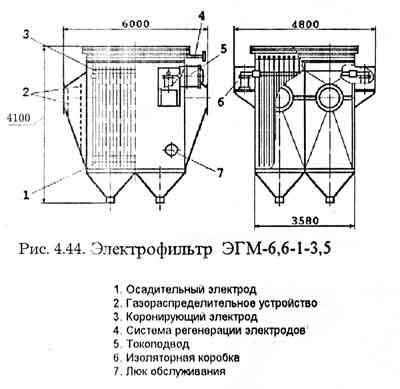

4.4.2. Электрофильтры для очистки газов от двс.

В настоящее время в мире находятся в эксплуатации сотни миллионов двигателей внутреннего сгорания. Они выбрасывают в атмосферу более 100 млн. тонн окиси углерода, более 1 млн. тонн окиси серы, десятки миллионов тонн несгоревших углеводородов и окислов азота. [21] Основная масса вредных компонентов газообразная и состоит из окиси углерода, окислов азота и серы, углеводородов. Твердая и жидкая фазы представлены в основном в виде сажи и в меньшей части минеральными частицами из воздуха (пыль) и топлива (зольные составляющие). Основу жидкой фазы составляют исходные и частично окисленные углеводороды топлива и масла. В Семибратовском филиале НИИОГАЗ был разработан, изготовлен и сдан в эксплуатацию электрофильтр для очистки отработавших газов дизелей. Внутреннее оборудование электрофильтра монтируется в стальном корпусе и состоит из специальных осадительных электродов, представляющих собой сочетание плоскости и сетки. Коронирующие элементы - с фиксированными точками короны. Конструкция электрофильтра приведена на рис. 4.44. Регенерация осадительных и коронирующих электродов осуществляется без традиционного ударно-механического встряхивания, путем использования импульсов сжатого воздуха. Этот путь практически полностью снимает вопросы механической надежности электрофильтров. При температуре очищаемых газов ниже точки росы достигнуто снижение окиси углерода на 30 %, двуокиси азота, двуокиси серы и углеводородов на 80 %.

|

Техническая характеристика Производительность по газу (при условной скорости 0,6 м/с), м3/ч 14250 Площадь активного сечения, м2 6,6 Площадь поверхности осаждения, м2 235,7 Массовая концентрация сажи в очищаемом газе при очистке отработанных газов дизелей, г/м3 при н.у. не более 0,5 Массовая концентрация сажи на выходе из электрофильтра, при н.у. 0,04 г/м3 Габаритные размеры, мм 6000х4800х4100 |

4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

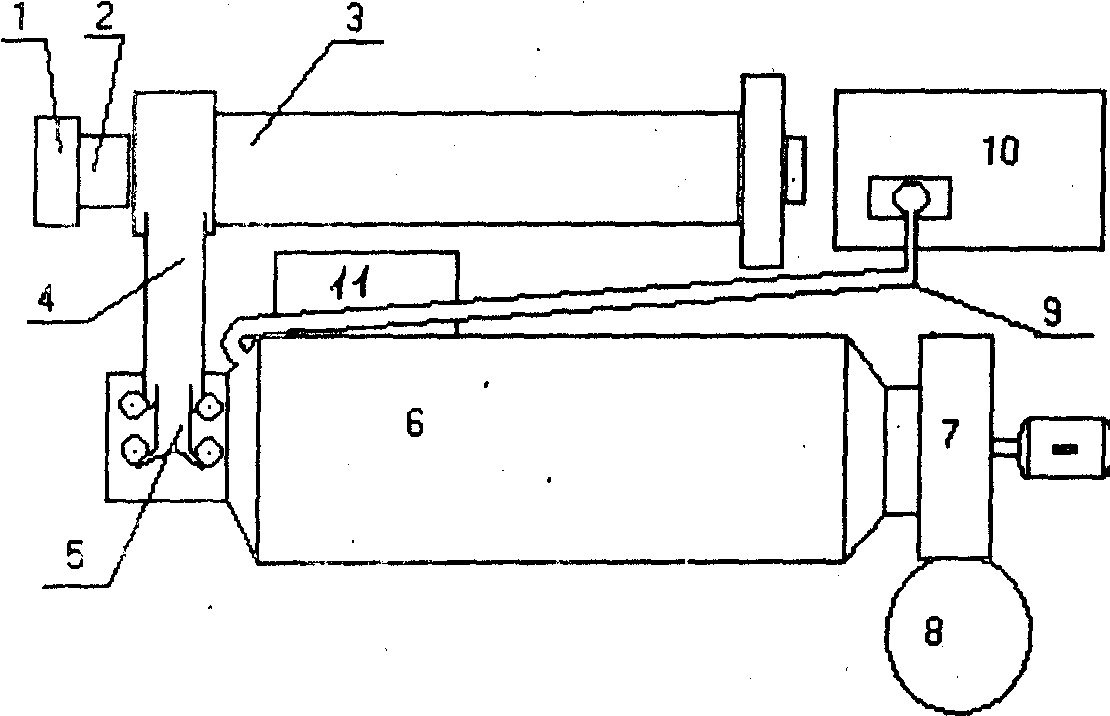

Существенное загрязнение атмосферы происходит от выбросов асфальтосмесителей не оснащенных эффективными пылеуловителями. Инерционные аппараты (циклоны), как правило, в принципе не способны обеспечить требуемые нормы выбросов из асфальтосмесителей, т.к. улавливают незначительную часть мелких (менее 5 микронов) частиц пыли. Фильтровальные аппараты в состоянии обеспечить требуемые выбросы, однако нестабильный температурный режим работы асфальтосмесителей, несгоревшие частицы мазута, нередко приводит к выходу фильтровальных рукавов из строя. Это является серьезным препятствием для массового внедрения аппаратов фильтрации на асфальтосмесителях. Применение установок мокрого пылеулавливания не всегда обеспечивает требуемые нормы выбросов пыли и, кроме того, требует сложного шламового хозяйства и существенно затрудняется климатическими условиями. Кроме того, перевод пыли из воздушной среды в воду нередко может принести еще больший экологический вред. Одним из реальных путей обеспечения требуемой очистки газов асфальтосмесителей от пыли, может быть, комбинированная очистка газов с помощью схемы состоящей из последовательно соединенных групповых циклонов и электрофильтра. Положительными сторонами такой схемы является обеспечение требуемых норм выбросов пыли, отсутствие шламового хозяйства, невысокое гидравлическое сопротивление установки. К недостаткам следует отнести относительно высокую стоимость электрофильтра, который, однако, при правильной эксплуатации сможет успешно окупиться длительным сроком эксплуатации установки. Рабочий проект такой установки разработан ОАО Семибратовским филиалом НИИОГАЗ и ОАО “ФИНГО”.( Рис 4.45)

Рис 4.45. Схема установки. |

1,2 — подача сырья; 3 - барабан сушильный; 4 - газоход запыленных дымовых газов; 5 - циклон групповой; 6 - электрофильтр; 7 - дымосос; 8 - дымовая труба; 9 - газоход грохота; 10 - грохот; 11 - помещение высоковольтной подстанции. Установка предназначена для обеспыливания дымовых газов, отходящих от сушильного барабана и от грохота. Она может быть также (по согласованию с разработчиками) использована для асфальтосмесителей других типов. Пылеулавливающая установка асфальтосмесителя ДС-117-2Е имеет следующую техническую характеристику: |

Расход дымовых газов: -от сушильного барабана, тыс.м3/ч -от грохота, тыс.м3 |

14-12 1,5 |

Температура газов, не более 0 С |

200 |

Запыленность газов: - от сушильного барабана, г/нм3 - от грохота, г/нм3 |

50 5 |

Гидравлическое сопротивление, Па, не более |

1300 |

Степень очистки от пыли (d50=60 мк; =3,1; P=2650 кг/м3) -групповым циклонам, % -электрофильтром, % -пылеулавливающей установкой, % |

80 99 99,8 |

Запыленность на выходе |

0,04-0,028 |

Техническая характеристика установки рассчитана для усредненных параметров. Практически пылеулавливающая установка при необходимости может быть спроектирована на более высокую температуру и более высокую степень очистки газов.