- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

4.3.5.3. Замена активной зоны с увеличением площади осаждения.

При выполнении этой дорогостоящей реконструкции должны выполняться специализированным институтом. Как правило, они выполняются на ЭВМ на базе методики МЭИ – СФНИИОГАЗ. Предварительные прикидочные расчеты могут быть выполнены техническими службами предприятия эксплуатирующего электрофильтры на основании литературных данных [л. 2]. Для оценочных расчетов можно воспользоваться приложением 1.

4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

Увеличение количества полей при неизменной суммарной длине активной зоны электрофильтра создает следующие предпосылки для увеличения степени очистки газов:

повышение пробивных напряжений;

увеличение удельного тока короны;

снижение вторичного уноса пыли при встряхивании и осаждении пыли;

улучшение пылеудаления;

улучшение центровки электродной системы и др.

С другой стороны увеличение количества полей приводит к увеличению количества агрегатов питания, механизмов встряхивания, количества электродов, наковален, бойков и т.д. Математический анализ с использованием зависимостей раздела 4.1.6. показывает, что только за счет снижения уноса при встряхивании выбросы пыли в четырехпольном электрофильтре [25] примерно вдвое ниже таковых в двухпольном аппарате при неизменной общей длине электрофильтра. Напомним, что установка в четырехпольном электрофильтре дополнительного пятого поля позволяет снизить выбросы пыли лишь в два раза (при исходной степени очистки 97%). Рассмотрение основных влияющих параметров в комплексе представляет безусловный интерес, но выполнение этих, достаточно трудоемких расчетов имеет смысл лишь при выполнении проекта реконструкции для конкретных условий.

4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

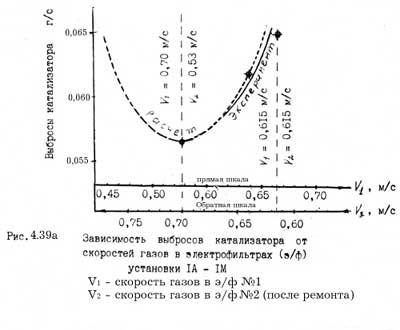

Известно [22], что в проектах установки электрофильтров (э/ф) предусматривают специальные устройства, обеспечивающие равномерную раздачу газов между параллельно работающими электрофильтрами. При этом непременным условием является факт одинаковой эффективности электрофильтров, что, безусловно, справедливо при установке новых аппаратов, имеющих одинаковые параметры. Однако в процессе эксплуатации по ряду причин степень очистки газов параллельно работающими электрофильтрами оказывается различной. В этом случае суммарные выбросы из параллельно работающих аппаратов могут быть снижены на значительную величину путем увеличения газовой нагрузки на более эффективный аппарат(ы) и соответствующего снижения нагрузки на менее эффективный аппарат(ы). Для этого требуется обеспечение минимума функции: В = Z · Q1 · EXP (- W1 · S1 / Q1) + Z · Q2 · EXP (- W2 · S2 / Q2) + ...+ Z · Qn · EXP (- Wn · Sn / Qn). (4.35) где: В - суммарные выбросы пыли из параллельно работающих электрофильтов; Z - запыленность газов на входе в аппараты; W1…..Wn - скорость дрейфа в электрофильтрах 1…n; Q1…...Qn - количество газов поступающих на электрофильтры 1….n. Сложность использования приведенной формулы заключается в том, что величина скорости дрейфа является нелинейной функцией скорости газов и ряда других параметров. При этом вид этой функции и расположение ее максимума зависит от ряда режимных, технологических, конструктивных и проектных параметров работы электрофильтра. Определение этой зависимости возможно на основании имеющегося банка экспериментальных данных или с помощью проведения специальных исследований на промышленных (оптимизируемых) электрофильтрах. Указанная оптимизация двух параллельно работающих электрофильтров ЭГТ1-14-7,5-7-3 была выполнена на установке каталитического крекинга АООТ “Славнефть-Ярнефтеоргсинтез”, при этом снижение суммарных выбросов сначала было рассчитано теоретически на основе формулы (4.35), а затем было проверено экспериментально с помощью пылегазовых измерений. При одинаковой скорости газов в активной зоне электрофильтров 0,615 м/с выбросы катализатора составляет 0,0199 г/с из э/ф №1 (после ремонта) и 0,449 г/с из э/ф №2. При увеличении газовой нагрузки на э/ф №1 и одновременном снижении ее на э/ф №2 суммарные выбросы из э/ф снижаются. При соотношении скоростей 1 : 1,08 выбросы снижаются на 4,4 % по сравнению с выбросами при одинаковой газовой нагрузке в э/ф. Минимальные выбросы имеют место при скоростях газов в э/ф 0,7 и 0,53 м/с, что позволяет снизить их на 12,5 % по сравнению с выбросами, имеющими место при одинаковой газовой нагрузке электрофильтров. Таблица 4.10 Выбросы пыли из электрофильтров при изменении соотношения скоростей газа в активных зонах (установка 1А – 1М цеха №3)

Скорость газов в э/ф, м/ с |

Соотношения скоростей |

Выбросы пыли, г /с |

% |

|||

э/ф 1 |

э/ф 2 |

э/ф 1 |

э/ф 2 |

э/ф 1+2 |

э/ф 1+2 |

|

0,615 |

0,615 |

1:1 |

0,0199 |

0,0499 |

0,0648 |

100 |

0,64 |

0,59 |

1:1,08 |

0,0221 |

0,0399 |

0,0620 |

95,6 |

0,7 |

0,53 |

1:1,32 |

0,0320 |

0,0247 |

0,0567 |

87,5 |

Указанная оптимизация может быть выполнена непосредственно путем проведения пылегазовых измерений при ступенчатом изменении скоростей газов в электрофильтрах. Наиболее целесообразным является аналитическое нахождение скоростей газов, при которых имеют место минимальные пылевыбросы. Для этого при наличии банка данных выполняются расчеты на ЭВМ. При этом учитывается нелинейность зависимости скорости дрейфа от скорости газов в активной зоне электрофильтра и изменении ряда других параметров. После выполнения расчетов могут быть проведены контрольные эксперименты с выполнением пылегазовых измерений на 2х…3х режимах (рис.4.39а).

|

Таким образом, выбросы пыли из параллельно работающих электрофильтров, имеющих различную степень очистки газов, могут быть уменьшены путем перераспределения их газовых нагрузок. В условиях Ярославского НПЗ оптимизация двух параллельно работающих электрофильтров УГТ1-14-7,5-7-3 имеющих различную степень очистки газов путем перераспределения газовых нагрузок позволила снизить суммарные выбросы катализатора в атмосферу на 12,5 %. Для уменьшения трудозатрат при оптимизации параллельной работы электрофильтров, имеющих различную степень очистки газов наиболее целесообразно первоначально выполнение расчетов по формуле (4.35) после чего могут быть выполнены контрольные инструментальные измерения. |