- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

Общее количество технологических параметров, влияющих на степень очистки газов в электрофильтре, достаточно велико. В каждом конкретном случае изменение величины какого-либо параметра может по-разному влиять на изменение степени очистки газов. В связи с этим рассмотрение влияния всех возможных параметров является слишком обширной задачей. Поэтому представляется целесообразным рассмотреть лишь обобщенное влияние некоторых основных параметров, таких как скорость газов, присосы атмосферного воздуха, температура газов, размер улавливаемых частиц, содержание дисперсной фазы и показать принципиальные подходы по учету их влияния.

4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

Элементарный

учет влияния изменения скорости газов

на степень очистки газов достаточно

прост. Для этого можно выполнить расчеты

по формуле Дейча, предварительно

определив экспериментально-расчетным

путем величину скорости дрейфа.

Однако провести требуемый эксперимент

нередко не представляется возможным.

Теоретический расчет величины скорости

дрейфа трудоемок и не всегда точен, в

частности из-за невозможности получения

точных исходных данных.

Эти сложности могут быть исключены,

если применить для расчета измененной

степени очистки формулу (4.31) в следующем

виде:

![]() (4.31)

где:

1и

V1

- существующие в электрофильтре степень

очистки и скорость газа;

2и

V2

- изменившиеся параметры.

Применение формулы (4.31) позволяет при

известных величинах

1и

V1,

задаваясь требуемой степенью очистки

газов получать значение скорости газов

в активном сечении электрофильтра V2

и далее

рассчитывать требуемое сечение аппарата.

(4.31)

где:

1и

V1

- существующие в электрофильтре степень

очистки и скорость газа;

2и

V2

- изменившиеся параметры.

Применение формулы (4.31) позволяет при

известных величинах

1и

V1,

задаваясь требуемой степенью очистки

газов получать значение скорости газов

в активном сечении электрофильтра V2

и далее

рассчитывать требуемое сечение аппарата.

4.3.4.2. Учет влияния присосов атмосферного воздуха.

Учет влияния присосов атмосферного воздуха можно производить также используя формулу (4.31) при этом для определения степени очистки газов необходимо экспериментально определить величину присосов. Сложность здесь заключается в том, что необходимо учесть места присосов и их количество. Может возникнуть необходимость расчета степени очистки для каждого отдельного поля электрофильтра. При этом общая степень очистки для всего электрофильтра определяется как для последовательно соединенных аппаратов.

4.3.4.3. Оптимизация температуры газов в электрофильтрах.

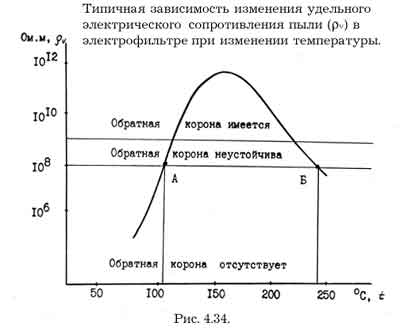

При изменении температуры газов, очищаемых в электрофильтре, происходит изменение целого ряда параметров, влияющих на степень очистки газов. К этим параметрам можно отнести: УЭС золы, скорость и вязкость газа, отряхиваемость пыли с электродов, величину вторичного уноса при встряхивании, электрический режим питания, уровень центровки электродов и др. В различных условиях возрастание какого-либо параметра может приводить как к увеличению, так и снижению эффективности электрофильтра. В качестве примера рассмотрим влияние температуры на УЭС пыли. Известно, что зависимость УЭС пыли от температуры в общем случае имеет вид, приведенный на рис. 4.34. В диапазоне температур 150-160С УЭС максимально. Реально возникновение обратной короны. В диапазоне температур 110 - 250 С величина УЭС превысит 1010 Ом.м. При температурах ниже 100 степень очистки газов может быть выражена следующей эмпирической зависимостью: 2 = 1(t1/t2)0,1 (4.32) где: 1 и t1 - существующие параметры; 2 и t2 - измененные параметры.

|

В каждом конкретном случае координаты точек А и Б кривой на рис. 4.34 различные, поэтому построение рабочих характеристик возможно лишь после получения конкретных экспериментальных данных в промышленных условиях. |