- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

4.3.3.4. О режиме работы опорно-проходных изоляторов.

При работе электрофильтра основное требование к изолятору, обеспечение такой степени очистки его поверхности, при которой практически отсутствуют утечки тока по его поверхности. Наличие пыли, особенно увлажненной, на изоляторе может привести к такому режиму, когда вся мощность высоковольтного агрегата питания будет потребляться изоляторами. Однако самое опасное, - появление поверхностных разрядов и выход изолятора из строя. Превышение рабочей температуры изолятора недопустимое, т.к. это может привести к повышенным утечкам и пробою изолятора. В тех случаях, когда электрофильтр работает при давлении выше атмосферного, подается воздух или другой газ для предотвращения поступления пыли в изоляторную коробку. Температура подаваемого воздуха должна быть такой, чтобы не вызывала конденсата на поверхности изолятора, а количество и давление его должно исключать попадание пыли в изоляторную коробку. При работе электрофильтра под разрежением в шапке изолятора выполняются отверстия регулируемого сечения для создания организованного подсоса воздуха, что должно способствовать исключению попадания пыли внутрь изолятора и обеспечивать чистоту внутренней его поверхности. При появлении конденсата на поверхности изоляторов их необходимо сушить штатными ТЭНами или путем подачи горячего сухого воздуха (газа) в изоляторную коробку. Известны случаи успешной сушки изоляторов током высокого напряжения от агрегатов питания, однако при этом возможны пробои изоляторов и выход их из строя. Для управления и сигнализации о работе электронагревателей изоляторных коробок электрофильтра разработаны устройства, позволяющие осуществлять местное и дистанционное включение ТЭНов, сигнализировать об их включении и о снижении температуры ниже допустимой, автоматически регулировать режим работы электронагревателей.

4.3.3.5. Оптимизация распределения газов в электрофильтре

Газ,

поступивший в электрофильтр, должен

быть равномерно распределен по его

сечению. Кроме того, он должен миновать

полуактивные и неактивные зоны.

Снижение степени очистки газа на участке,

где скорость его выше средней, не

компенсируется повышением степени

очистки на другом участке, где скорость

газа ниже средней его величины. Это

обусловлено нелинейной зависимостью

степени очистки газов от скорости.

В полуактивных зонах электрическое

поле ослаблено по сравнению с полем в

межэлектродном пространстве и степень

очистки там, естественно ниже.

В неактивных зонах электрического поля

нет. Улавливание пыли под действием

электрического поля в них отсутствует.

Некоторое улавливание пыли в неактивных

зонах электрофильтра происходит,

например, под действием гравитационных

сил.

Для того, чтобы

рационально расходовать затраты на

повышение эффективности электрофильтра,

необходимо иметь возможность оценить

с приемлемой точностью величину потери

эффективности от каждого вида причин.

Идеально-равномерного газораспределения

на входе в электрофильтрах, также как

и полного отсутствия перетоков через

полуактивные и неактивные зоны добиваться,

естественно, не требуется. Это было бы

слишком дорого. Необходимо лишь определить

те диапазоны, до которых должны быть

снижены выбросы пыли из-за этих факторов,

чтобы электрофильтр удовлетворял

предъявляемым к нему требованиям.

Для ориентировочного определения

влияния качества газораспределения на

степень очистки газов может быть

использована следующая, зависимость

![]() (4.25)

где:

1

- степень очистки газов в сечении “I”

на входе в активную зону электрофильтра,

где скорость измерена анемометром;

ф - общая (средняя) степень очистки газов

в электрофильтре, полученная при

измерениях для всего электрофильтра;

Vcp, V1 - средняя скорость и скорость газа

для сечения “1”

Количество участков и скорость в них

могут быть определены путем снятия

полей скоростей на воздухе.

Рассчитав

1

для всех участков, можно определить

ср

для всего электрофильтра. Для этой цели

можно, например, предварительно определить

запыленность на входе каждого участка.

При этом запыленность на входе в первом

приближении можно принимать одинаковой.

В дальнейшем она условно принята равной

единице.

Рассмотрим

сказанное на примере. Пусть имеется

электрофильтр со следующим газораспределением

на входе в активную зону, (см. табл.

4.8.)

Таблица 4.8.

(4.25)

где:

1

- степень очистки газов в сечении “I”

на входе в активную зону электрофильтра,

где скорость измерена анемометром;

ф - общая (средняя) степень очистки газов

в электрофильтре, полученная при

измерениях для всего электрофильтра;

Vcp, V1 - средняя скорость и скорость газа

для сечения “1”

Количество участков и скорость в них

могут быть определены путем снятия

полей скоростей на воздухе.

Рассчитав

1

для всех участков, можно определить

ср

для всего электрофильтра. Для этой цели

можно, например, предварительно определить

запыленность на входе каждого участка.

При этом запыленность на входе в первом

приближении можно принимать одинаковой.

В дальнейшем она условно принята равной

единице.

Рассмотрим

сказанное на примере. Пусть имеется

электрофильтр со следующим газораспределением

на входе в активную зону, (см. табл.

4.8.)

Таблица 4.8.

1 сечение |

2 сечение |

3 сечение |

4 сечение |

1,3 |

0,7 |

1,2 |

0,8 |

В

таблице 4.8. -1, 2, 3, 4 - участки со скоростями

газов соответственно 1,3; 0,7; 1,2; 0,8м/с,

ср

= 0,99.

Рассчитаем

теперь по формуле (4.25) степень очистки

газов в таком электрофильтре:

![]()

![]()

![]()

![]() Выходная запыленность на участках 1-4,

рассчитанная по формуле Zвых=

Zвх(1-

1)

составит соответственно: 0,289; 0,015; 0,215;

0,032, а среднее значение выходной

запыленности составит 0,138 г/м3

. Если же в этом электрофильтре будет

равномерное газораспределение, то

ср

= 0,99, при Vcp = 1 м/с, а выходная запыленность

составит 0,1 г/м3.

Таким образом, за счет газораспределения

выходная запыленность может быть снижена

в данном примере в 1,38 раз. Для получения

более точных результатов расчетные

формулы должны быть уточнены.

Так, например, вместо формулы (4.25) может

быть применено более точное выражение:

Выходная запыленность на участках 1-4,

рассчитанная по формуле Zвых=

Zвх(1-

1)

составит соответственно: 0,289; 0,015; 0,215;

0,032, а среднее значение выходной

запыленности составит 0,138 г/м3

. Если же в этом электрофильтре будет

равномерное газораспределение, то

ср

= 0,99, при Vcp = 1 м/с, а выходная запыленность

составит 0,1 г/м3.

Таким образом, за счет газораспределения

выходная запыленность может быть снижена

в данном примере в 1,38 раз. Для получения

более точных результатов расчетные

формулы должны быть уточнены.

Так, например, вместо формулы (4.25) может

быть применено более точное выражение:

![]() (4.26)

где: W1

и Wср

- скорость дрейфа частиц при скоростях

газа соответственно V1

и Vср.

Зависимость W = f(Vr)

должна быть получена экспериментально

для конкретного электрофильтра, или

рассчитана на ЭВМ с применением достаточно

сложных программ.

Аналогичные результаты можно получить

используя формулу Дэйча, но для этого

необходимо в расчете учитывать кроме

величины скорости дрейфа еще и

геометрические параметры электрофильтра.

Наиболее точный учет изменения степени

очистки газов по причине неравномерности

потока газа на входе в электрофильтр

приводится И.Е. Идельчиком [22], где также

изложены физические процессы при

газораспределении и способы выравнивания

потоков.

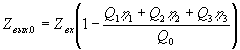

Проанализируем

влияние полуактивных и неактивных зон

на общую степень очистки газов в

электрофильтре. Будем рассматривать

электрофильтр, состоящим из трех

параллельно соединенных секций.

Поперечное сечение равно, соответственно,

сечению активной, полуактивной и

неактиной зон. Длина каждой из них равна

длине активной части электрофильтра.

Пусть в каждой из этих секций входная

концентрация пыли Zвх.

Степень очистки газов для активной,

полуактивной и неактивной зон: 1;

2;

3.объемы

очищаемых газов: Q1;

Q2;

Q3.

Выходные концентрации пыли: Zвых.1;

Zвых.2;

Zвых.3.

Q1

+ Q2

+ Q3

= Q0

= 100 %

С учетом принятых

допущений, при сохранении количества

газов в каждой секции, общая степень

очистки газов ( 0)

составит:

(4.26)

где: W1

и Wср

- скорость дрейфа частиц при скоростях

газа соответственно V1

и Vср.

Зависимость W = f(Vr)

должна быть получена экспериментально

для конкретного электрофильтра, или

рассчитана на ЭВМ с применением достаточно

сложных программ.

Аналогичные результаты можно получить

используя формулу Дэйча, но для этого

необходимо в расчете учитывать кроме

величины скорости дрейфа еще и

геометрические параметры электрофильтра.

Наиболее точный учет изменения степени

очистки газов по причине неравномерности

потока газа на входе в электрофильтр

приводится И.Е. Идельчиком [22], где также

изложены физические процессы при

газораспределении и способы выравнивания

потоков.

Проанализируем

влияние полуактивных и неактивных зон

на общую степень очистки газов в

электрофильтре. Будем рассматривать

электрофильтр, состоящим из трех

параллельно соединенных секций.

Поперечное сечение равно, соответственно,

сечению активной, полуактивной и

неактиной зон. Длина каждой из них равна

длине активной части электрофильтра.

Пусть в каждой из этих секций входная

концентрация пыли Zвх.

Степень очистки газов для активной,

полуактивной и неактивной зон: 1;

2;

3.объемы

очищаемых газов: Q1;

Q2;

Q3.

Выходные концентрации пыли: Zвых.1;

Zвых.2;

Zвых.3.

Q1

+ Q2

+ Q3

= Q0

= 100 %

С учетом принятых

допущений, при сохранении количества

газов в каждой секции, общая степень

очистки газов ( 0)

составит:

![]() (4.27)

В то же время

(4.27)

В то же время

![]() (4.28)

Откуда

(4.28)

Откуда

(4.29)

Влияние каждой из рассматриваемых зон

можно проиллюстрировать с помощью

таблицы 4.9., рассчитанной по формулам

(4.27 и 4.29), где условно приняты следующие

значения степени очистки газов:

1=0,999;

2=0,8;

3=0,4

Таблица 4.9

(4.29)

Влияние каждой из рассматриваемых зон

можно проиллюстрировать с помощью

таблицы 4.9., рассчитанной по формулам

(4.27 и 4.29), где условно приняты следующие

значения степени очистки газов:

1=0,999;

2=0,8;

3=0,4

Таблица 4.9

Количество газов в активной зоне, Q,% |

99 |

98 |

97 |

94 |

90 |

Количество газов в неактивной зоне, Q,% |

0,5 |

1,0 |

1,5 |

3,0 |

5,0 |

Количество газов в полуактивной зоне, Q,% |

0,5 |

1,0 |

1,5 |

3,0 |

5,0 |

Степень очистки газов в электрофильтре, % |

0,999 |

0,999 |

0,987 |

0,975 |

0,959 |

Величины выбросов из электрофильтра (1- ) |

0,005 |

0,001 |

0,013 |

0,025 |

0,041 |

Из таблицы следует.например, что уменьшение количества газов, проходящих через полуактивную и неактивную зоны в два раза, приводят к сокращению выбросов также почти в два раза. Таким образом, используя формулы (4.27 и 4.29) можно в конкретном электрофильтре оценить влияние неактивных и полуактивных зон, для чего необходимо определить, например, на чистом воздухе с помощью анемометра количество газов в этих зонах, а при работе электрофильтра запыленность на выходе из этих зон.