- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

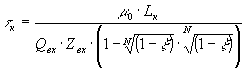

4.3.3.2.Оптимизация встряхивания коронирующих электродов

Оптимальный

режим встряхивания коронирующих

электродов должен поддерживать такой

слой пыли на коронирующих элементах,

при котором ток короны обеспечивает

наиболее эффективное улавливание пыли

в электрофильтре. С другой стороны,

интенсивность и частоту встряхивания

необходимо выбирать такими, чтобы

обеспечить максимально возможный срок

службы узлов встряхивания и минимальную

расцентровку электродной системы.

Периодичность встряхивания коронирующих

электродов зависит от конструкции

электрофильтра и физико-химических

свойств пылей.

Ориентировочный расчет интервалов

встряхивания

к

для любого поля электрофильтра может

быть выполнен по следующей формуле:

(4.24)

где:

0=13

lg

v

– 77;

v

- удельное электрическое сопротивление

пыли,

Ом.м;

Lк

- длина коронирующих электродов поля,

м;

Qвх

- количество газов на входе в электрофильтр,

м3/с;

Zвх

- запыленность на входе в электрофильтр,

г/м3;

N - количество полей в электрофильтре;

п - порядковый номер поля электрофильтра

(для которого определяется интервал

встряхивания).

(4.24)

где:

0=13

lg

v

– 77;

v

- удельное электрическое сопротивление

пыли,

Ом.м;

Lк

- длина коронирующих электродов поля,

м;

Qвх

- количество газов на входе в электрофильтр,

м3/с;

Zвх

- запыленность на входе в электрофильтр,

г/м3;

N - количество полей в электрофильтре;

п - порядковый номер поля электрофильтра

(для которого определяется интервал

встряхивания).

![]() где:

эф

- степень очистки газов в электрофильтре.

Приведенный

метод расчета позволяет получить

приближенную величину интервала

встряхивания и соотношения интервалов

по полям. При эксплуатации электрофильтра

расчетные величины целесообразно

уточнить. Для этого достаточно при

непрерывном встряхивании осадительных

электродов поля зафиксировать момент

времени, при котором будет происходить

регистрируемое щитовым прибором снижение

тока короны данного поля.

где:

эф

- степень очистки газов в электрофильтре.

Приведенный

метод расчета позволяет получить

приближенную величину интервала

встряхивания и соотношения интервалов

по полям. При эксплуатации электрофильтра

расчетные величины целесообразно

уточнить. Для этого достаточно при

непрерывном встряхивании осадительных

электродов поля зафиксировать момент

времени, при котором будет происходить

регистрируемое щитовым прибором снижение

тока короны данного поля.

4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

Величина отряхивающих ускорений для сухих низкоомных пылей, (сажа уловленная из выхлопных газов дизеля) может быть удалена простым сдуванием слабой струёй воздуха. Для удаления высокоомных пылей с осадительных электродов требуются наибольшие ускорения. Если допустить, что основное влияние на величину требуемых для отряхивания пыли ускорений оказывает УЭС пыли, то для качественного определения требуемых ускорений может быть применена зависимость a 20(lg v) где: a - требуемое ускорение, м/с2; v - УЭС пыли Ом.м Величину отряхивающих ускорений осадительных электродов можно изменить путем замены бойков механизмов встряхивания. Это трудоемкий способ. Уменьшение ускорений можно получить применяя устройство, ограничивающее высоту падения бойков (Авторское свидетельство № 450592 Б.и.№43, 1974). Возможность изменения величины отряхивающего импульса при регенерации коронирующих электродов заложена в конструкции механизма встряхивания — изменение угла подъема молотков. Этот механизм позволяет изменять отряхивающее ускорение в широком диапазоне. С точки зрения минимального уноса пыли при встряхивании осадительных электродов, пыль должна отряхиваться за один удар бойка по электроду. Величина оптимального импульса и их количество в настоящее время могут подбираться лишь экспериментально. Толщина допустимого не отряхиваемого слоя на электродах также в значительной мере определяется величиной УЭС слоя пыли. Для коронирующих элементов не отряхиваемый слой низкоомной пыли увеличивает радиус кривизны острия игл, что приводит к возрастанию напряжения зажигания короны и снижению степени очистки газов. Слой высокоомной пыли на коронирующих электродах может пробиваться благодаря возникновению высокой напряженности в области чехла короны. При этом ток короны естественно будет возрастать. Так, например, при отключении механизмов встряхивания коронирующих электродов на последних полях электрофильтров, улавливающих золу экибастузского угля, ток короны практически не падал в течение нескольких часов. Очевидно, что как величина ударного импульса коронирующих электродов, так и интервал их встряхивания должны регулироваться с учетом этих предпосылок.