- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

4.3.2. Контроль работы электрофильтров.

Для обеспечения нормальной работы электрофильтров необходимо производить следующие виды контроля его состояния:

контроль за состоянием теплоизоляции корпуса. Нарушение теплоизоляции ведет к образованию интенсивной коррозии металла корпуса с последующим образованием сквозных отверстий и появлением присосов (выбиваний) газов;

контроль за состоянием механизмов встряхивания, системами автоматического и ручного управления ими, анализ режима и эффективности работы механизмов встряхивания и системы пылеудаления;

контроль за состоянием узлов встряхивания, электродов, газораспределительных решеток, бункеров, состоянием центровки электродной системы;

контроль за состоянием высоковольтных изоляторов; непрерывный контроль с помощью индикаторов запыленности позволяет оперативно фиксировать отклонения в работе электрофильтра и способствует оперативному нахождению причины ухудшения работы аппарата;

контроль за работой электрофильтров путем проведения пылегазовых измерений целесообразно осуществлять периодически с целью тарировки индикаторов непрерывного контроля запыленности и получения уточненных данных по технологическим условиям работы электрофильтра.

Безусловную пользу будет представлять получение и накопление рабочих характеристик электрофильтра, зависимостей степени очистки газов от режимных, технологических, конструктивных, проектных и других параметров. Таким образом, контроль за работой электрофильтров должен обеспечить полноценную информацию для успешного выполнения следующих видов работ:

выбор оптимального режима работы механизмов электрофильтра и высоковольтных агрегатов их питания;

поддержание наиболее рациональных технологических условий его работы;

постоянный анализ состояния конструктивных элементов, их ремонт, замену, поддержание и улучшение показателей их работы.

4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

Выбор режима работы электрофильтра, как правило, зависит от свойств очищаемой пылегазовой среды. Он, безусловно, связан и с конструкцией электрофильтра. Ряд режимов в настоящее время могут быть рассчитаны на стадии проектирования электрогазоочистки, другие выбираются на основании опыта эксплуатации. Наиболее целесообразным является применение научно обоснованных рабочих характеристик электрофильтров, учитывающих теоретические и экспериментальные предпосылки. Режимные методы являются одним из наиболее эффективных средств снижения выбросов пыли из электрофильтров. Характерной особенностью этих методов является, как правило, относительно низкая стоимость их реализации (по сравнению с конструктивными, технологическими и проектными).

4.3.3.1.Оптимизация встряхивания осадительных электродов.

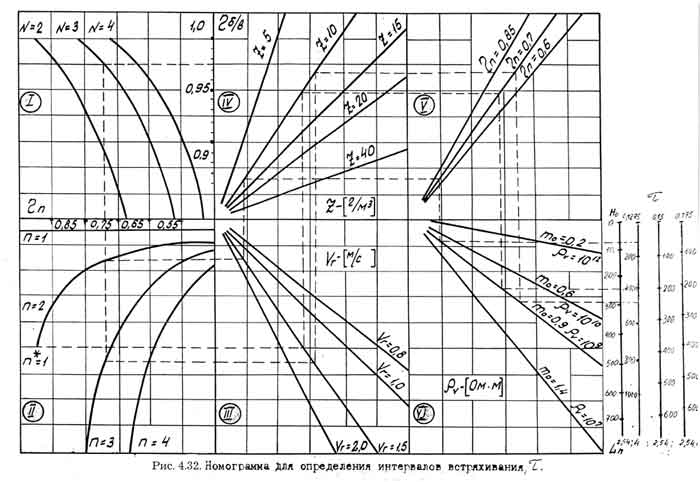

Унос пыли, существующий при непрерывном встряхивании осадительных электродов, может быть снижен в 1,3 - 2,5 раза при реализации оптимального режима встряхивания. Величина снижения уноса за счет оптимизации встряхивания зависит от физико-химических свойств пылегазовой среды и может быть рассчитана по имеющимся методикам с применением ЭВМ. Как правило, наибольший эффект снижения выбросов (в 2 -2,5 раза) имеет место при улавливании пылей имеющих невысокое УЭС. Периодичность встряхивания осадительных электродов может быть определена по номограммам рис. 4.32, 4.33 или рассчитана по формулам. Пользование номограммой 4.31 осуществляется следующим образом: 1. В квадранте I по вертикальной оси б/в откладывается значение существующей степени очистки газов в электрофильтре. б/в - степень очистки газов при кратковременном отключении механизмов встряхивания в электрофильтре. При отсутствии величины б/в можно принять: б/в=1-k(1- ф) где: ф - степень очистки при существующем режиме встряхивания. k=1,3 2,5. Большие значения k берутся для меньших величин УЭС пыли.

2. В квадранте II учитывается количество полей электрофильтра (1, 2, 3 или 4 поля). Для определения интервала встряхивания первого поля (или однопольного электрофильтра) используется линия n=1. Для получения более точных результатов используется линия n* == 1. При этом полученный результат необходимо уменьшить в 10 раз.

3. В квадрантах III , IV, V и VI последовательно учитываются массовая концентрация пыли на входе электрофильтра, скорость газов в активной зоне, степень очистки газов полем электрофильтра п, полученная на горизонтальной оси квадранта I и пылеемкость осадительных электродов m0. Поскольку пылеемкость однозначно функционально связана с удельным электрическим сопротивлением пыли (УЭС), для упрощения пользования номограммой в квадранте VI нанесены также значения УЭС ( v).

4. Величина интервала встряхивания определяется по шкале ,мин. для соответствующей длины поля электрофильтра. При этом необходимо учесть, что номограмма рассчитана для электрофильтров с длиной поля 2,56 м. с межэлектродными расстояниями 0,137; 0,15; 0,175 м. В связи с этим для получения интервалов встряхивания полей электрофильтров, имеющих другую длину полей, необходимо умножить полученную величину интервала на 1,25 для электрофильтров с длиной полей 3,2 м и на 1,5 для электрофильтров с длиной полей 3,84 м.

В качестве примера определим интервалы встряхивания осадительных электродов электрофильтра ЭГ 3-3-177 Ладыжинской ГРЭС, имеющего следующие параметры: Ln = 4м, Но = 0,1375 м, Vr =1,4м/с, Z вх = 10г/м3, v=10 Oм.м., =97%, N=3. В результате решения, ход которого показан стрелками находим: 1 =40 мин, 2= 140 мин, 3 = 480 мин. Однако эти интервалы встряхивания не могут быть реализованы непосредственно, так как отряхивание большого количества пыли приведет к перегрузке системы гидрозолоудаления. В результате был реализован следующий режим работы.[23]

№ поля |

Пауза, мин |

Работа, сек |

1 |

9 |

40 |

2 |

26 |

40 |

3 |

36 |

20 |

Реализация

этого режима встряхивания на Ладыжинской

ГРЭС позволила достичь проектной степени

очистки газов равной 99%. Для горизонтального

электрофильтра оптимальный расчетный

интервал встряхивания

п

для любого поля можно определить по

формуле:

![]() мин

(4.21)

где: Sn

- площадь осаждения поля, м. кв.;

m0

- пылеемкость осадительных электродов

поля, кг/м.кв;

m0 –

3.14 – 0.25 lg

v кг/м2;

v

- удельное электрическое сопротивление

улавливаемой пыли,

Ом/м;

Q - количество газов, поступающих в поле,

м3/с;

n

- степень очистки газов полем электрофильтра,

д. ед. При допущении равенства степени

очистки газов по полям.

мин

(4.21)

где: Sn

- площадь осаждения поля, м. кв.;

m0

- пылеемкость осадительных электродов

поля, кг/м.кв;

m0 –

3.14 – 0.25 lg

v кг/м2;

v

- удельное электрическое сопротивление

улавливаемой пыли,

Ом/м;

Q - количество газов, поступающих в поле,

м3/с;

n

- степень очистки газов полем электрофильтра,

д. ед. При допущении равенства степени

очистки газов по полям.

![]() (4.22)

где: h э/ф

- степень очистки газов электрофильтром,

д.ед;

N- количество последовательных полей в

электрофильтре;

Zвх

- запыленность на входе в электрофильтр,

г/м.куб. При расчете интервалов встряхивания

вертикального электрофильтра может

быть применена следующая формула:

(4.22)

где: h э/ф

- степень очистки газов электрофильтром,

д.ед;

N- количество последовательных полей в

электрофильтре;

Zвх

- запыленность на входе в электрофильтр,

г/м.куб. При расчете интервалов встряхивания

вертикального электрофильтра может

быть применена следующая формула:

![]() (4.23)

где: m0 –

3.14 – 0.25 lg

v

кг/м2;

L - длина поля по ходу газов вертикального

электрофильтра, м;

Н - расстояние между коронирующим и

осадительным электродом, м;

Vr - скорость газов в активном сечении,

м/с;

Zвх

- запыленность на входе в электрофильтр,

г/м3;

- степень очистки газов в электрофильтре

при кратковременном отключений механизмов

встряхивания, д.ед.

(4.23)

где: m0 –

3.14 – 0.25 lg

v

кг/м2;

L - длина поля по ходу газов вертикального

электрофильтра, м;

Н - расстояние между коронирующим и

осадительным электродом, м;

Vr - скорость газов в активном сечении,

м/с;

Zвх

- запыленность на входе в электрофильтр,

г/м3;

- степень очистки газов в электрофильтре

при кратковременном отключений механизмов

встряхивания, д.ед.