- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

Циклонные пылеуловители являются

наиболее распространенным видом

газоочистного оборудования, применяемого

в производствах.

Широкое использование циклонов

объясняется простотой их конструкции,

надежностью в эксплуатации, сравнительно

небольшими материальными затратами на

изготовление и эксплуатацию.

Циклоны можно использовать для очистки

газа при высоких температурах и давлениях.

Они не имеют движущихся частей, что

повышает надежность в эксплуатации.

Принцип работы циклона основан на

создании вращательного движения

запыленного газа, в котором возникают

центробежные силы, действующие на

частицы пыли по направлению к стенкам

циклона.

Величина центробежной силы измеряется

в ньютонах и определяется формулой:

![]() кг

м/сек2

(2.15)

где:

m – масса частицы, кг

Vц – скорость вращения

запыленного потока, м/сек

R – радиус вращения,

м

Осаждение

пыли в центробежном поле циклона

происходит в сотни раз эффективнее по

сравнению с гравитационным полем,

обусловленным земным ускорением силы

тяжести.

Известную зависимость осаждения частиц

в гравитационном поле (2.6.) можно

использовать для центробежного поля,

заменив при этом земное ускорение – g

(м/сек2) на центробежное

кг

м/сек2

(2.15)

где:

m – масса частицы, кг

Vц – скорость вращения

запыленного потока, м/сек

R – радиус вращения,

м

Осаждение

пыли в центробежном поле циклона

происходит в сотни раз эффективнее по

сравнению с гравитационным полем,

обусловленным земным ускорением силы

тяжести.

Известную зависимость осаждения частиц

в гравитационном поле (2.6.) можно

использовать для центробежного поля,

заменив при этом земное ускорение – g

(м/сек2) на центробежное

![]() [м/сек2]

Тогда скорость осаждения частиц в

центробежном поле будет иметь вид:

[м/сек2]

Тогда скорость осаждения частиц в

центробежном поле будет иметь вид:

![]() м/сек (2.16)

Критический размер улавливаемых частиц

находится из выражения:

м/сек (2.16)

Критический размер улавливаемых частиц

находится из выражения:

м

(2.17)

где: m

- динамическая вязкость газа, Н

сек/м2

Q - объем очищаемого газа, м3/сек

R - радиус вращения потока газа,

м

S - площадь осаждения, определяется

поверхностью корпуса циклона,

м2

n - плотность

частицы пыли, кг/м3

Vц

- скорость вращения запыленного

газа, принимается равной скорости газа

на входе в циклон, м/сек

Из приведенной зависимости следует,

что эффективность циклона зависит не

только от скорости вращения радиуса

циклона, вязкости газовой среды, плотности

частицы пыли, а также от отношения

газовой нагрузки к поверхности циклона

м

(2.17)

где: m

- динамическая вязкость газа, Н

сек/м2

Q - объем очищаемого газа, м3/сек

R - радиус вращения потока газа,

м

S - площадь осаждения, определяется

поверхностью корпуса циклона,

м2

n - плотность

частицы пыли, кг/м3

Vц

- скорость вращения запыленного

газа, принимается равной скорости газа

на входе в циклон, м/сек

Из приведенной зависимости следует,

что эффективность циклона зависит не

только от скорости вращения радиуса

циклона, вязкости газовой среды, плотности

частицы пыли, а также от отношения

газовой нагрузки к поверхности циклона

![]() При увеличении поверхности осаждения

(поверхность цилиндрической и конической

частей циклона)повышается степень

очистки циклона, при условии сохранения

остальных параметров вихревого потока

одинаковыми.

Для подтверждения сказанного на рис.2.25

показаны результаты сравнительных

испытаний 2-х известных циклонов ЦH-15 и

укороченного циклона ЦН-15У. Высота

укороченного циклона уменьшена с 4,4 Д

до 3,31 Д. В результате степень очистки

газа в циклоне ЦН-15У снизилась при Vпл

= 3,5 м/сек с 83% до 79%, а гидравлическое

сопротивление повысилось с 950 Н/м2

до 1100 Н/м2 по сравнению с циклоном

ЦН-15.

При увеличении поверхности осаждения

(поверхность цилиндрической и конической

частей циклона)повышается степень

очистки циклона, при условии сохранения

остальных параметров вихревого потока

одинаковыми.

Для подтверждения сказанного на рис.2.25

показаны результаты сравнительных

испытаний 2-х известных циклонов ЦH-15 и

укороченного циклона ЦН-15У. Высота

укороченного циклона уменьшена с 4,4 Д

до 3,31 Д. В результате степень очистки

газа в циклоне ЦН-15У снизилась при Vпл

= 3,5 м/сек с 83% до 79%, а гидравлическое

сопротивление повысилось с 950 Н/м2

до 1100 Н/м2 по сравнению с циклоном

ЦН-15.

|

Существующие

положения о том, что с ростом энергозатрат

в циклоне должна повышаться степень

очистки газа в данном примере не

подтверждается.

Создание центробежного поля в циклоне

происходит за счет ввода запыленного

газа по касательной в цилиндрическую

часть корпуса циклона и вывода

очищенного газа по оси циклона.

Изменение скорости вращения идеального

газа по сечению циклона происходит

по закону сохранения моментов количества

движения, т.е.

|

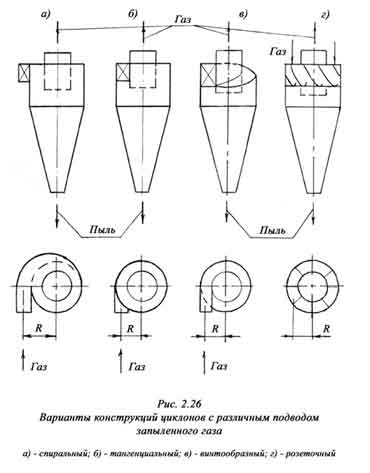

На рис.2.26 показаны схемы подвода газа в циклоны наиболее распространенных типов. (12,13)

|

Варианты подводов (а, б), спиральный и тангенциальный, используются для высокоэффективных циклонов при улавливании мелкой пыли. Варианты (в, г), винтовой и розеточный, применяются для циклонов с высокой удельной производительностью для улавливания грубой пыли с размером частиц более 20 микрон. |

С цепью определения направлений совершенствования циклонов, для получения высоких показателей эффективности улавливания, были проведены исследования аэродинамики вихревого потока в циклоне по трем направлениям в пространстве. Измерения осуществлялись с помощью пятиканального зонда, изготовленного в Ленинградском политехническом институте. Находились следующие составляющие вихревого потока в циклоне: тангенциальная, радиальная и осевая. Тангенциальная составляющая скорости является главной скоростью, определяющей величину центробежной силы, действующей на частицу пыли по направлению к стенкам циклона. Под воздействием этой силы происходит сепарация пыли. Радиальная оставляющая скорости направлена по радиусу к выхлопной трубе циклона. Эта скорость выносит частицы пыли из циклона, снижая эффективность очистки. С уменьшением радиальной скорости (скорость радиального стока) повышается степень очистки циклона. Осевая составляющая скорости направлена вдоль оси циклона, у стенки циклона - вниз, ближе к оси циклона - вверх. Эта скорость обеспечивает вывод уловленной пыли со стекол циклона в бункер. Снижение этой скорости повышает вероятность забивания пылью конусов циклона, что приводит к падению степени очистки.

Результаты измерений аэродинамики вихревого потока для двух циклонов с винтовым подводом газа (ЦН-15) и спиральным показаны на рис. 2.27. Из анализа аэродинамики вращающегося потока следует: использование спирального входа газа повышает тангенциальную составляющую скорость потока и снижает радиальную. Так, при скорости входа потока для обоих циклонов равную 12 м/сек, максимальная тангенциальная скорость Vт- в центральной зоне циклона СЦН-40 повышается в три раза, а в циклоне с винтовым входом только в 1,6 раза. При этом радиальная скорость Vр- для циклона ЦH-15 оказалась в два раза выше. Осевые составляющие скорости в обоих циклонах получились одинаковыми. |

|

На основании этих измерений можно утверждать, что циклоны со спиральным входом имеют более высокую эффективность улавливания, при сохранении одинаковых энергозатрат на очистку. Для подтверждения сказанного, были проведены сравнительные испытания при равных энергозатратах двух циклонов СЦН-40 диаметром 300 мм и циклона ЦН-15 диаметром 178 мм. В обоих циклонах скорости на входе, производительность и сопротивление были одинаковыми. Количество воздуха, проходящего через циклоны, измерялось в пределах 330-480 м /час. Для запыления воздуха использовалась кварцевая пыль с параметрами d50 = 12 мкм, = 3,6, n= 2,6 г/см3, запыленность - 5 г/нм3, температура – 180 C.

Результаты испытаний, показанные на

рис.2.28 свидетельствуют, что при равных

энергозатратах, характеризуемых

одинаковой производительностью и

гидравлическим сопротивлением, выносы

пыли из циклона со спиральным входом

газа диаметром 300 мм оказалась в 2-2,5 раза

меньше, чем для циклона ЦН-15, хотя диаметр

последнего был значительно меньше - 178

мм.

Таким образом,

результаты пылевых испытаний подтвердили

правильность выводов аэродинамических

исследований - при равных затратах

энергии на очистку газа в циклонах

пылевые выбросы в атмосферу могут

снижаться в несколько раз за счет

использования рациональной конструкции

циклона.

Результаты испытаний, показанные на

рис.2.28 свидетельствуют, что при равных

энергозатратах, характеризуемых

одинаковой производительностью и

гидравлическим сопротивлением, выносы

пыли из циклона со спиральным входом

газа диаметром 300 мм оказалась в 2-2,5 раза

меньше, чем для циклона ЦН-15, хотя диаметр

последнего был значительно меньше - 178

мм.

Таким образом,

результаты пылевых испытаний подтвердили

правильность выводов аэродинамических

исследований - при равных затратах

энергии на очистку газа в циклонах

пылевые выбросы в атмосферу могут

снижаться в несколько раз за счет

использования рациональной конструкции

циклона.