- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

4.2.4. Расчет электрофильтров для новых технологических условий.

В

практике электрогазоочистки самым

надежным способом определения параметров

электрофильтра для новых технологических

условий, в которых электрофильтры ранее

не применялись, считается получение их

на опытном малогабаритном

электрофильтре.

Для этого необходимо разработать,

изготовить и провести исследование

работы опытного электрофильтра. На

основании полученных результатов

производится расчет полногабаритного

аппарата, параметры которого закладываются

в проект установки электрогазоочистки.

Очевидно, что это является достаточно

длительным и дорогостоящим мероприятием.

Кроме того, может оказаться, что применение

такого метода невозможно, по различным

причинам.

В этом

случае расчет электрофильтра может

быть выполнен чисто теоретическим

путем, [11].

Эта

методика предназначена для прогнозирования

ожидаемой степени очистки газов от пыли

и электрических параметров питания

электрофильтров ТЭС и ТРЭС, как при

разработке новых аппаратов, так и при

проведении реконструкции существующих.

Методика позволяет провести расчеты

эффективности электрофильтров при

заданных габаритах аппарата или выбрать

типоразмер электрофильтра при заданной

степени очистки с учетом габаритов

строительной ячейки.

Расчет эффективности очистки газов в

электрофильтре производится по

фракционным степеням очистки и дисперсному

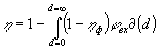

составу пыли на входе в аппарат:

Расчет фракционных степеней очистки

газов производится на ЭВМ по специальной

программе, разработанной на основе

математического описания физических

процессов электрической очистки

газов.

Точность

расчета степени очистки зависит от

точности исходных данных: дисперсного

состав пыли и плотности распределения

частиц по размерам, объёма, температуры

и влажности очищаемого газа, химического

состава пыли и её удельного электрического

сопротивления, массовой концентрации

пыли на входе в электрофильтр и целого

ряда других параметров.

Погрешность расчета степени очистки

газов не превышает по выдодам 20%.

Расчет фракционных степеней очистки

газов производится на ЭВМ по специальной

программе, разработанной на основе

математического описания физических

процессов электрической очистки

газов.

Точность

расчета степени очистки зависит от

точности исходных данных: дисперсного

состав пыли и плотности распределения

частиц по размерам, объёма, температуры

и влажности очищаемого газа, химического

состава пыли и её удельного электрического

сопротивления, массовой концентрации

пыли на входе в электрофильтр и целого

ряда других параметров.

Погрешность расчета степени очистки

газов не превышает по выдодам 20%.

4.2.5.Гарантийные зависимости для электрофильтров Росгазоочистки, изготовленных ОАО “ФИНГО”. При поставке электрофильтров зарубежным фирмам нередко к ним прилагаются гарантийные зависимости. Использование этих зависимостей позволяет поставщику аргументировать причину снижения степени очистки газов ниже проектной ее величины, если условия эксплуатации отличаются от проектных и приводят к снижению эффективности электрофильтра. В то же время заказчик электрофильтра может потребовать от поставщика на основании имеющихся гарантийных зависимостей обеспечения требуемой степени очистки газов, если соблюдены все проектные условия электрофильтра, а степень очистки газов окажется ниже проектной. Наконец гарантийные зависимости оказываются полезными персоналу, обслуживающему электрофильтры, для контроля его работы. Такими гарантийными зависимостями снабжались электрофильтры ОАО “ФИНГО” при поставке их в КНР на ТЭС Нанкин, Инкоу, Цзисянь, Иминь и др.

При

разработке проекта установки

газоочистки проектировщикам вводятся

ограничения диапазонов изменения

основных параметров, влияющих на

степень очистки газов. Для этих

параметров и разрабатываются

гарантийные зависимости.

Принцип построения гарантийных

зависимостей основан на введении

поправочных коэффициентов в формулу

Дейча.

В качестве

примера рассмотрим гарантийные

зависимости, разработанные ОАО

“СФНИИОГАЗ” для электрофильтров

ОАО “ФИНГО”, поставленных на ТЭС

“ИМИНЬ”, КНР.

Гарантийные зависимости представлены

следующими графиками:

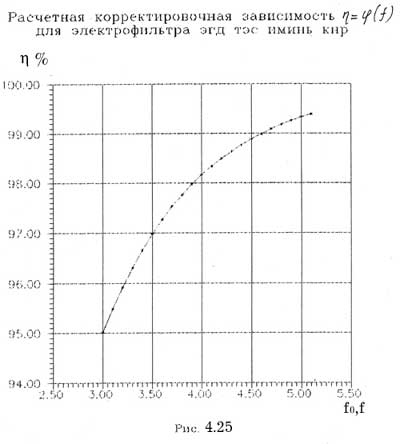

1.Зависимость =(f)

построена для нахождения степени

очистки газов при изменении параметра

f. При проектной степени очистки газов

=98,5%

величина проектного параметра Дейча

составит fпр=4,2.

2.

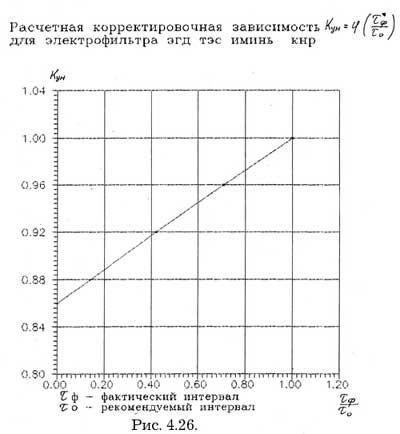

Зависимость Кун=

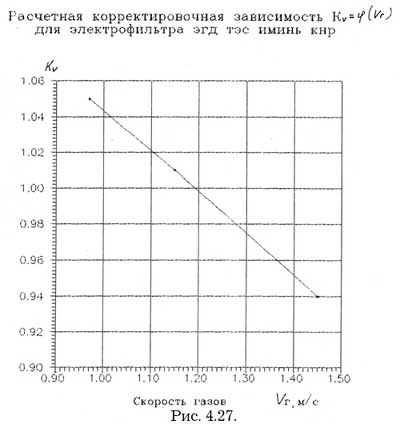

3. Зависимость Ку=(Vr) учитывает влияние величины отклонения скорости газа в электрофильтре от проектного ее значения.

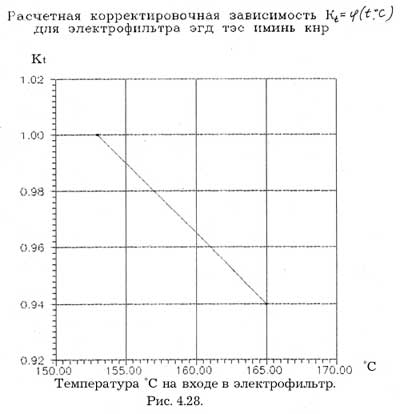

4. Зависимость Кt= (t0С) учитывает влияние изменения температуры очищаемых газов на степень очистки газов.

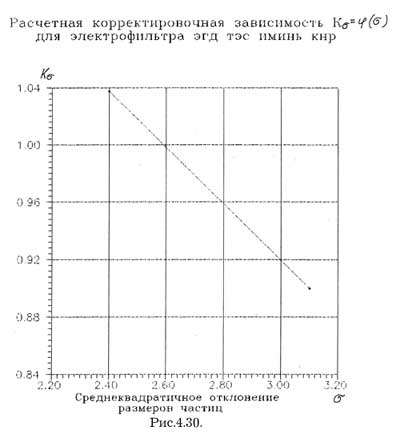

5. Зависимость К= () учитывает средне-квадратичное отклонение размера частиц от проектной величины.

6.

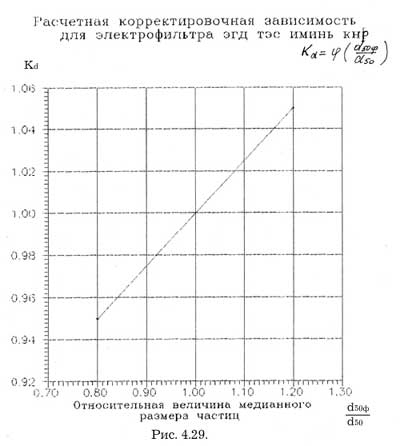

Зависимость Кd=

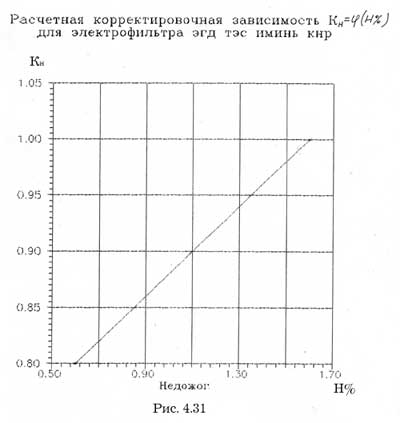

7. Зависимость Кн= (Н%) учитывает влияние малых концентраций недожега на степень очистки газов.

Область применения корректировочных зависимостей ограничена диапазоном степени очистки газов 99,5-97%, что соответствует величине параметра f= 5,25-3,45. Приложенные зависимости рассчитаны для следующих проектных параметров: пр=98,5 Vг=1,2м/с t С =153 С v=1,6х10 Ом м d50=14х10-6 м =2,6 Таблица 4.6.Пример использования корректировочных зависимостей

F= 4,2х0,93х0,975х0,984х1,022х1,02х0,98=3,83 =j (3,83)· 97,83% |

учитывает

влияние режима встряхивания осадительных

электродов. При реализации проектных

режимов встряхивания на всех полях

Кун=

учитывает

влияние режима встряхивания осадительных

электродов. При реализации проектных

режимов встряхивания на всех полях

Кун=

учитывает влияние медианного диаметра

на степень очистки.

учитывает влияние медианного диаметра

на степень очистки.