- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

.2.3. Подбор серийных электрофильтров для известных технологических условий.

Основным параметром, определяющим соответствие электрофильтра предъявляемым к нему требованиям, является степень очистки газов. Этот показатель в действующем электрофильтре можно определить, если известестны два любых компонента из трех: массовый расход пыли на входе в аппарат(Р вх.); то же на выходе из него (Р вых.); количество уловленной пыли (Pул).

В

этом случае степень очистки газов (

) (%) в электрофильтре определяется по

одной из следующих формул:

= (Рул.

/ Рвх.)

· 100, %

(4.17)

= Рул.

· 100 / (Рул.

– Рвых.),%

(4.18)

Практически степень очистки газов

обычно рассчитывается исходя из данных

о концентрации пыли в газах, (г/м3.)

и их объемных расходах, (м3/с),

на входе и выходе из электрофильтра

(Zвх.,

Zвых.,

Qвх.,

Qвых.).

![]() (4.19)

Необходимо отметить, что степень очистки

газов является параметром, который

характеризует работу электрофильтра.

Этот параметр представляет первоочередной

интерес для проектировщиков и служб

(организаций) производящих пуско-наладку

и эксплуатацию электрофильтра.

Для предприятий и организаций,

контролирующих санитарное состояние

среды и ответственных за пылевые выбросы,

основной интерес представляют массовые

выбросы из электрофильтра, т.е. Zвых

· Qвх.

А при постоянном (Qвых.)

– Zвых.

Степень

очистки газов и выходная запыленность

теоретически однозначно связаны между

собой следующей формулой:

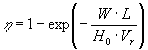

= 1 -

где

- относительные выбросы из электрофильтра

(см. 4.19)

(4.19)

Необходимо отметить, что степень очистки

газов является параметром, который

характеризует работу электрофильтра.

Этот параметр представляет первоочередной

интерес для проектировщиков и служб

(организаций) производящих пуско-наладку

и эксплуатацию электрофильтра.

Для предприятий и организаций,

контролирующих санитарное состояние

среды и ответственных за пылевые выбросы,

основной интерес представляют массовые

выбросы из электрофильтра, т.е. Zвых

· Qвх.

А при постоянном (Qвых.)

– Zвых.

Степень

очистки газов и выходная запыленность

теоретически однозначно связаны между

собой следующей формулой:

= 1 -

где

- относительные выбросы из электрофильтра

(см. 4.19)

![]() На практике

степень очистки газов слабо зависит от

изменения входной запыленности лишь в

определенном диапазоне. При очень малых

входных концентрациях пыли степень

очистки газов снижается по причине

возрастания вторичного уноса пыли при

встряхивании и малого размера улавливаемых

частиц. При больших концентрациях пыли

на входе в электрофильтр степень очистки

газов падает по причине запирания

короны.

Приведенные

соотношения используется для определения

существующей степени очистки газов

эксплуатируемых электрофильтров при

их испытаниях. Они также необходимы для

определения степени очистки газов вновь

устанавливаемых аппаратов с целью

обеспечения требуемых выбросов на

выходе при пусконаладке

электрофильтра.

При выборе серийного электрофильтра

для известных технологических условий,

т.е. тех переделов, где уже установлены

электрофильтры, расчет степени очистки

газов новых аппаратов может быть выполнен

по формуле Дейча.

На практике

степень очистки газов слабо зависит от

изменения входной запыленности лишь в

определенном диапазоне. При очень малых

входных концентрациях пыли степень

очистки газов снижается по причине

возрастания вторичного уноса пыли при

встряхивании и малого размера улавливаемых

частиц. При больших концентрациях пыли

на входе в электрофильтр степень очистки

газов падает по причине запирания

короны.

Приведенные

соотношения используется для определения

существующей степени очистки газов

эксплуатируемых электрофильтров при

их испытаниях. Они также необходимы для

определения степени очистки газов вновь

устанавливаемых аппаратов с целью

обеспечения требуемых выбросов на

выходе при пусконаладке

электрофильтра.

При выборе серийного электрофильтра

для известных технологических условий,

т.е. тех переделов, где уже установлены

электрофильтры, расчет степени очистки

газов новых аппаратов может быть выполнен

по формуле Дейча.

где: W

– скорость дрейфа, м/с

L - длина

активной зоны, м

Но – межэлектродное расстояние, м

Vг

– скорость газа в активной зоне, м.

При этом величина скорости дрейфа может

быть определена по экспериментально

измеренной степени очистки (

) газов геометрическим параметром ( Но

и L)

и скорости газов в активной зоне

электрофильтра ( Vг)

где: W

– скорость дрейфа, м/с

L - длина

активной зоны, м

Но – межэлектродное расстояние, м

Vг

– скорость газа в активной зоне, м.

При этом величина скорости дрейфа может

быть определена по экспериментально

измеренной степени очистки (

) газов геометрическим параметром ( Но

и L)

и скорости газов в активной зоне

электрофильтра ( Vг)

Непременным

условием при испытании электрофильтра

для определения скорости дрейфа является

обеспечение проектного режима его

работы.

Кроме

того, при испытаниях следует получить

экспериментальную зависимость эффективной

скорости дрейфа от скорости газов в

активной зоне электрофильтра ( см. раздел

4.1.6. главы 4 ) . Использование этой

зависимости позволяет выбирать величину

производительности электрофильтров,

при которой величина скорости дрейфа

будет максимальна и, следовательно,

габариты электрофильтра и его масса

будут наименьшими, при которых

обеспечиваются требуемые пылевые

выбросы.

Непременным

условием при испытании электрофильтра

для определения скорости дрейфа является

обеспечение проектного режима его

работы.

Кроме

того, при испытаниях следует получить

экспериментальную зависимость эффективной

скорости дрейфа от скорости газов в

активной зоне электрофильтра ( см. раздел

4.1.6. главы 4 ) . Использование этой

зависимости позволяет выбирать величину

производительности электрофильтров,

при которой величина скорости дрейфа

будет максимальна и, следовательно,

габариты электрофильтра и его масса

будут наименьшими, при которых

обеспечиваются требуемые пылевые

выбросы.