- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

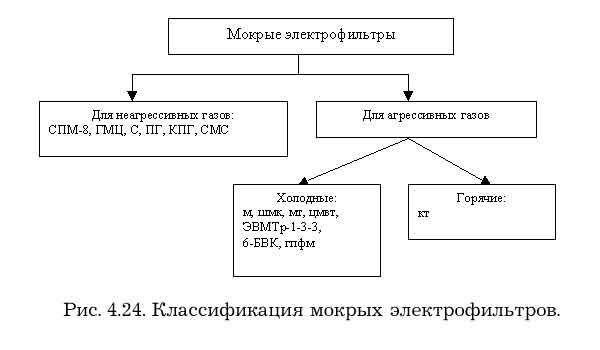

4.2.2. Мокрые электрофильтры.

Мокрые электрофильтры применяют для тонкой очистки технологических газов от пыли, туманов, смол и других веществ. Улавливание в мокрых электрофильтрах жидкости позволяет исключить в этих аппаратах механизмы встряхивания, что упрощает их конструкцию. С другой стороны в этих электрофильтрах необходимо применить специальные материалы для борьбы с коррозией, а также устройства смыва уловленного продукта. Мокрые электрофильтры предпочтительно использовать для улавливания пылей с неблагоприятными (с точки зрения улавливания их в сухих электрофильтрах) свойствами пыли. Все виды пыли в мокрых электрофильтрах не подвергаются вторичному уносу, а высокоомная пыль, кроме того, не образует обратную корону на осадительных электродах. Мокрые электрофильтры по конструктивному исполнению могут быть горизонтальные и вертикальные, пластинчатые и трубчатые. В соответствии с технологическими параметрами, на которые рассчитаны те или другие конкретные аппараты можно представить следующую классификацию мокрых электрофильтров (рис.4.24.)

Область применения электрофильтров: СПМ-8, ГМ – для очистки газов от сажи в производстве ацетилена. ДМ - для тонкой очистки доменного газа. С - для очистки от смолы генераторного и коксового газа. ПГ, КПГ - для очистки от смолы и пыли генераторных газов. СМС - для очистки газов содового производства, поступающих на карбонизацию. М, ШМК - для очистки газов от тумана серной кислоты. ЦМВТ - для очистки от тумана серной кислоты, газов отходящих от абсорционных башен сернокислотных заводов. ЭВМТр-1-3-3,6 БВК - для улавливания тумана серной кислоты из хвостовых газов. ГПФМ - для улавливания тумана фосфорной кислоты. КТ - для улавливания тумана серной кислоты из дымовых газов барабанных концентратов.

Электрофильтры СПМ – 8 - пластинчатые, однопольные аппараты для очистки от сажи газов образующихся в производстве ацетилена методом термоокислительного пиролиза, имеют активное сечение 8 кв.м. Выполнены в прямоугольном корпусе и рассчитаны на температуру до 60 °С при давлении 0,015 мПа. Осадительные электроды плоские из стальных листов толщиной 3 мм, закрепленных в рамках из полосовой стали. Коронирующие электроды – нихромовая проволока диаметром 3 мм, натянутыми грузами. Аппарат оснащен восемью форсунками, расположенными над активной зоной. Система коронирующих электродов подвешена на опорно-проходных фарфоровых изоляторах, размещенных в изоляторных коробках.

Электрофильтр ГМЦ по конструкции аналогичен аппаратам СПМ и отличается активным сечением равным 20 кв.м, а также системой коронирующих электродов, выполненых из плоской полосы с заостренными краями.

Электрофильтры С и ПГ – однопольные вертикальные трубчатые электрофильтры в цилиндрическом корпусе рассчитаны на температуру до 60 град.С при давлении до 0,03 мПа. Аппараты типа С предназначены для улавливания смолы из газов коксохимических производств и генераторных газов, а электрофильтры ПГ – для улавливания смолы и пыли из генераторных газов. Осадительные электроды этих аппаратов – стальные цилиндрические с внутренним диаметром 250...260 мм. Коронирующие электроды – из нихромовой проволоки диаметром 3 мм с грузами. Система коронирующих электродов подвешивается к корпусу на тарельчатых фарфоровых изоляторах, размещенных в обогреваемых коробках, токоподвод в электрофильтр выполнен с помощью специальных проходных изоляторов.

Электрофильтры типа ПГ снабжены системой периодической промывки, которая состоит из коллектора с форсунками размещенного над активной зоной. В аппаратах типа С этот узел отсутствует, т.к. улавливаемая смола самопроизвольно стекает с электродов. Электрофильтры ДМ устанавливают после скрубберов и турбулентных промывателей для улавливания мелких частиц пыли из доменного газа. Эти аппараты рассчитаны на температуру газов 45 60 °С при избыточном давлении до 0,25 мПа. Конструктивно электрофильтр состоит из двух секций, каждая из которых расположена в стальном цилиндрическом корпусе. Осадительные электроды вверху и внизу закреплены в трубчатых решетках. Диаметр труб – 250 мм. Коронирующие электроды проволочные с грузами. Электрофильтр оснащен системой промывки электродов, включаемой периодически. Очищаемый газ подается в электрофильтр в нижней части через газораспределительные устройства. Уловленная в электрофильтре пыль выводится в виде шлама через патрубок в коническом днище корпуса, патрубок снабжен гидравлическим затвором.

Электрофильтры типа ШМК – вертикальные трубчатые аппараты с осадительными электродами в виде шестигранных сот, расположенных в стальном футерованном корпусе. Аппарат рассчитан на работу под разрежением до 6 кПа при температуре до50°С. Предназначен для очистки газов от тумана серной кислоты, окислов мышьяка и селена в производстве серной кислоты. В центре шестигранных свинцовых осадительных электродов подвешены коронирующие элементы звездчатого сечения, натянутые с помощью грузов. Система коронирующих электродов подвешена посредством тяг к траверсам, укрепленным на опорных изоляторах, смонтированных на крышке аппарата в изоляторных коробках.

Электрофильтры ЦМВТ – вертикальные трубчатые однопольные аппараты, предназначены для улавливания сернокислого тумана из газов в производстве серной кислоты методом мокрого катализа. Корпус электрофильтров цилиндрический, стальной, с кислотоупорной футеровкой. Осадительные электроды выполнены из чугунных труб с внутренним диаметром 250 мм. Коронирующие электроды звездчатой формы, набраны из ферросилидовых звеньев.

Электрофильтры ЭВМТр 1- 3 – 3,6 БВК – вертикальные трубчатые однопольные аппараты в цилиндрическом корпусе. Предназначены для улавливания кислотного тумана из хвостовых газов башенных систем сернокислотного производства. Аппараты рассчитаны на температуру до 50 °С при избыточном давлении 10 кПа. Осадительные электроды – стальные тррубы с внутренним диаметром 260 мм. Коронирующие электроды системы БВК (без влияния кромок) выполнены из жестких элементов с продольными коронирующими ребрами. Коронирующие ребра не выступают за обрезы осадительных электродов, элементы закреплены только в верхней части с помощью центрального цилиндрического стержня. Это позволяет увеличить пробивные напряжения и эффективность электрофильтра. Нижний конец каждого осадительного электрода снабжен кольцевым желобом для сбора и отвода осажденной кислоты во избежании вторичного уноса капель при срыве их с нижней кромки электрода. Этот электрофильтр может быть использован только при условии, если улавливаемый туман не образует отложений на внутренней поверхности электродов. Электрофильтр снабжен форсунками для промывки электродов концентрированной серной кислотой. Изоляторы системы коронирующих электродов выполнены из фторопластовых труб. Корпус аппарата стальной с кислотоупорной футеровкой.

Электрофильтры КТ применяются для улавливания тумана серной кислоты из отходящих дымовых газов барабанных концентратов. Они рассчитаны на температуру до 160°С при разрежении до 150 кПа. Эти электрофильтры вертикальные однопольные с корпусом прямоугольной формы, состоят из одной или двух секций. Корпус выполнен из кислотоупорного вулканического минерала (андезитовых блоков) и кислотоупорного кирпича или из стали, футерованной кислотоупорным материалом. Крышки изготавливают из ферросилида или пластмассы на основе асбеста (фаолинта). Осадительные электроды – трубчатые, изготавливаются из ферросилида и устанавливаются на андезитовых сводах. Коронирующие электроды – звездчатого сечения, выполнены также из ферросилида. Система коронирующих электродов подвешена с помощью тяг к гирляндам подвесных высоковольтных изоляторов, установленных в изоляторных коробках. Для исключения осаждения пыли внутри изоляторов в них подсасывается воздух.