- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

4.1.4.4.Удаление пыли с электродов. Пылеемкость.

Для эффективной работы электрофильтра пыль с поверхности осадительных и коронирующих электродов должна удаляться. В зависимости от свойств пыли толщина слоя пыли (количество пыли), при котором необходимо включать механизмы встряхивания, может отличаться на несколько порядков. Количество пыли на электродах перед моментом встряхивания предложено называть пылеемкостью. [6] Пылеемкость имеет размерность кг/м2 для осадительных и кг/м для коронирующих электродов. Под оптимальной пылеемкостью осадителыных электродов (m0) понимается то количество пыли, при котором унос пыли при встряхивании минимален. Под оптимальной пылеемкостью коронирующих электродов (0) понимается то количество пыли на коронирующих элементах, при котором не происходит существенного снижения тока короны в электрофильтре, а поддерживается его средняя величина, обеспечивающая наибольшую эффективность пылеулавливания в течение межремонтного периода эксплуатации. В современных сухих электрофильтрах пыль с электродов удаляется путем придания электродам ускорений требуемой величины, при которых происходит разрыв адгезионных связей в слое пыли. В настоящее время в отечественных электрофильтрах применяются в основном молотковые механизмы встряхивания. Молотки располагаются на валах встряхивания, приводимых в действие с помощью электродвигателей через редукторы. При непрерывном вращении электродвигателей частота ударов молотков по наковальням электродов составляет 1 удар в 3-5 минут. Для обеспечения требуемой периодичности встряхивания применяются специальные приборы, представляющие собой реле времени. Эти приборы обеспечивают паузу встряхивания до нескольких часов. Режим встряхивания коронирующих электродов должен обеспечивать поддержание требуемой эмиссионной способности коронирующих элементов. Определение величины интервалов встряхивания коронирующих элементов целесообразно производить расчетным методом с последующим экспериментальным его уточнением. Основная масса пыли, удаленная при встряхивании с осадительных электродов падает в бункер. Часть пыли развеивается потоком газа и уносится за пределы электрофильтра. Для обеспечения минимального уноса пыли при встряхивании производится выбор (расчет) оптимальных режимов работы механизмов встряхивания. Отряхивание тонких слоев приводит к тому, что их большая часть уносится потоком газа. Накопление большого количества пыли на осадительных электродах приводит к ее самопроизвольному обрушению, снижению тока короны и также ухудшает эффективность пылеулавливания.

4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

В настоящее время процессы уноса пыли в электрофильтрах изучены недостаточно. Об этом говорит, например, тот факт, что при проектировании электрофильтров расчетная скорость дрейфа занижается в 1,5-2 раза. Одна из основных причин расхождения расчетной и фактической скоростей дрейфа заключается в отсутствии учета влияния доли уноса в выбросах пыли из электрофильтра. При анализе работы электрофильтров нередко рассматривается лишь проскок, а уносу не уделяется должного внимания. Поэтому представляется целесообразным рассмотреть физическую сущность составляющих уноса. Имеющиеся литературные сведения и исследования, проведенные в Семибратовском филиале НИИОГАЗ, позволяют предложить следующий вариант классификации уноса пыли из электрофильтров.

|

Выбросы пыли из электрофильтров будем рассматривать состоящими из проскока и уноса (рис. 4.8). Проскок обусловлен недозарядом, нейтрализацией частиц и наличием неактивных зон. Унос происходит при падении пыли в бункер в процессе встряхивания электродов, самопроизвольного обрушения и выброса пыли из бункера. Кроме того, следует выделить унос пыли из бункера при переполнении его пылью и при подсосах, а также унос при осаждении частиц, причинами которого является перезарядка пылинок, их рикошет и эрозия слоя. Проскок частиц через активную зону электрофильтра. |

Часть частиц проходит через электрофильтр, не осадившись. Причиной этого может являться обратная корона, сопровождающаяся выбросом положительных ионов. В результате их осаждения на заряженные отрицательно пылинки возможна нейтрализация последних. Это приводит к снижению эффективной скорости дрейфа. Кроме того, могут существовать частицы, имеющие, например, в силу своего малого размера и заряда, скорость дрейфа, недостаточную для их осаждения по всей длине электрофильтра. Проскок при обратной короне приводит к существенному снижению степени очистки газов в электрофильтре. Решению этой проблемы посвящены исследования, позволившие разработать целый ряд конструктивных и технологических решений по уменьшению этого вида проскока. [5] Проскок частиц через неактивные и полуактивные зоны. Другим видом проскока пыли является проскок через неактивные и полуактивные зоны. Неактивные зоны - это пространство между крайними осадительньми электродами и стенкой корпуса электрофильтра, где электрическое поле полностью экранировано. Устранение перетоков газа через неактивные зоны в горизонтальных и вертикальных электрофильтрах не представляет сложностей. Однако в практике монтажа и эксплуатации электрофильтров этому нередко уделяется недостаточное внимание. В полуактивных зонах напряженность поля существенно ниже, чем в активных, из - за увеличенных расстояний между коронирующим электродом и заземленными частями корпуса. К полуактивным зонам в горизонтальных электрофильтрах следует отнести пространство сверху и снизу от рам коронирующих электродов, а в вертикальных - пространство между коронирующими электродами и стенками корпуса. Следует отметить, что в вертикальных электрофильтрах объем неактивных зон существенно меньше, чем у горизонтальных. В этих аппаратах влияние неактивных и полуактивных зон можно полностью исключить путем несложных изменений конструкции.

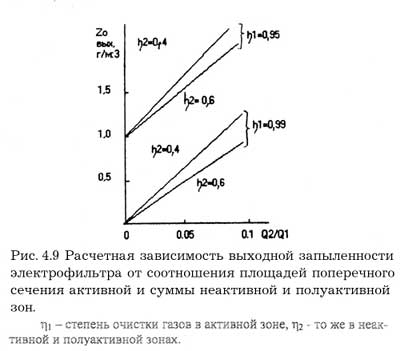

Допустим, что электрофильтр состоит из двух аппаратов с площадями сечения, равными соответственно активной и сумме неактивных и полуактивных зон. Каждая из этих зон характеризуется входной запыленностью Zвx, степенью очистки соответственно 1и 2 объемом очищаемых газов Q1 и Q2 и выходной запыленностью Zвых.1 и Zвых.2 Тогда, рассматривая электрофильтр как два параллельно соединенных аппарата, получим следующие выражения для общей степени очистки газов. (4.9) и для общей выходной запыленности (4.10) Влияние неактивных и полуактивных зон наглядно представлено на рис. 4.8 из которого следует, что при 1 = 0,95 выходная запыленность возрастет в 1,6 раза, а при 2 = 0,99 более чем в 4 раза.

Унос пыли при встряхивании осадительных электродов. Сущность этого вида уноса заключается в том, что дезагрегированные мелкие частицы, отделившиеся от осадительных электродов при их встряхивании, уносятся потоком газа за пределы поля электрофильтра. Влияние встряхивания осадительных электродов на степень очистки газов описано в ряде источников [2,3,5]. Однако рекомендации по повышению степени очистки газов за счет оптимизации режима встряхивания, содержащиеся в этих источниках, как правило, неконкретны. Рекомендуется отряхивать пыль так, чтобы слой падал крупными кусками и не развеивался потоком газа. Унос пыли при самопроизвольном обрушении ее с осадительных электродов. Сущность этого вида уноса та же, что и при встряхивании электродов. Отличие его заключается в том, что падение пыли происходит под действием веса слоя и случайных вибраций электрода, когда силы когезии становятся меньше отрывающих сил. Величина этого уноса имеет тот же порядок, что и величина уноса при встряхивании. Унос пыли из бункера при встряхивании осадительных электродов. При отряхивании слоя пыли с осадительных электродов основная часть его падает в бункер, при этом газ резко вытесняется из последнего, захватывает мелкие агрегаты и частицы пыли, которые попадают в пространство над бункером. Часть этой пыли уносится потоком за пределы поля. Эксперименты, проведенные на лабораторном электрофильтре, показывают, что доля этого уноса не превышает нескольких процентов от общих выбросов пыли из электрофильтра. Унос пыли из бункера при подсосах и переполнении его пылью. Возникновение потоков воздуха, имеющих скорость, при которой пыль захватывается из бункера и перемещается к выходу аппарата, может в несколько раз увеличить выбросы из электрофильтра. Величина перетоков газа над бункером ограничивается специальными пластинами. Присосы наружного воздуха в электрофильтрах не должны превышать 5%, а присос его через бункер должен отсутствовать.

Отскок частиц при перезарядке. Частицы, имеющие низкое электрическое сопротивление, после касания поверхности осадительных электродов быстро теряют свой заряд и приобретают заряд осадительного электрода. Возникающая при этом отталкивающая сила может возвратить частицу в газовый поток. Для уменьшения отскока при перезарядке осадительные электроды изготавливают из полупроводниковых материалов или снижают скорость газов в электрофильтре.

Выбивание

пыли (эрозия).

Выбивание пыли из слоя на электродах

оседающими частицами происходит в том

случае, если энергия их движения

достаточна для преодоления сил когезии

слоя (10-8...

10-10

Дж).

Выбитые

пылинки под действием движущегося газа

перемещается к выходу электрофильтра.

Установлено, что при значениях параметра

Дейча

![]() (4.11)

унос

может достигать 30% и более от

общих

выбросов(здесь

L - длина

электрофильтра, Но - межэлектродное

расстояние, Wдp - скорость дрейфа частиц,

Vr

- скорость газа) .

(4.11)

унос

может достигать 30% и более от

общих

выбросов(здесь

L - длина

электрофильтра, Но - межэлектродное

расстояние, Wдp - скорость дрейфа частиц,

Vr

- скорость газа) .

Рикошет. Рикошет обусловлен силой упругости частиц, возникающей при их ударе о чистую поверхность осадительного электрода [10]. В промышленных электрофильтрах электроды покрыты слоем пыли, поэтому отскок частиц в них маловероятен