- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

2.2. Очистка газа в осадительных камерах.

Осадительные камеры применяются для предварительной очистки газа от грубой пыли [5]. Улавливание пыли происходит в гравитационном поле за счет сил тяжести частицы пыли относительно газовой среды. Скорость запыленного газа в камере должна быть небольшой, не более 1,5 м/сек, с уменьшением скорости, эффективность камеры возрастает. Гидравлическое сопротивление в пределах 12 кгс/м2. Схема горизонтальной осадительной камеры показана на рис.2.4. Преимущество осадительной камеры - простота конструкции, малое гидравлическое сопротивление, отсутствие износа, способность производить очистку газа при высоких запыленностях и температурах. Материалом для изготовления камер может служить кирпич, бетон, сталь, дерево.

.

Использование камер для улавливания

взрывопожароопасных пылей не

допускается..

Степень

очистки камеры зависит от скорости

осаждения частицы пыли в газовой среде.

Скорость осаждения выражается законом

Стекса по формуле: .

.

Использование камер для улавливания

взрывопожароопасных пылей не

допускается..

Степень

очистки камеры зависит от скорости

осаждения частицы пыли в газовой среде.

Скорость осаждения выражается законом

Стекса по формуле: .

![]() м/сек

(2.6).

где: dт

- диаметр

частицы пыли, м .

r

т -

плотность частицы, кг/м3.

g - ускорение

силы тяжести, м/сек2.

m - динамическая

вязкость газа, H

сек/м2.

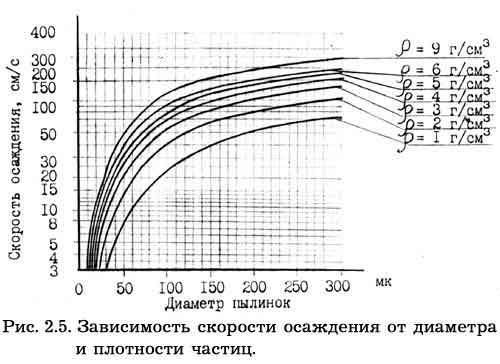

Зависимость скорости осаждения от

диаметра и плотности частицы в воздушной

среде показана на рис.2.5..

м/сек

(2.6).

где: dт

- диаметр

частицы пыли, м .

r

т -

плотность частицы, кг/м3.

g - ускорение

силы тяжести, м/сек2.

m - динамическая

вязкость газа, H

сек/м2.

Зависимость скорости осаждения от

диаметра и плотности частицы в воздушной

среде показана на рис.2.5..

Критический размер частиц, улавливаемых

камерой, определяется из формулы: .

Критический размер частиц, улавливаемых

камерой, определяется из формулы: .

м

(2.7).

Расчет габаритов

камеры производится из условий равенства

времени осаждения частиц в камере с

временем прохождения газа через камеру,

т.е..

м

(2.7).

Расчет габаритов

камеры производится из условий равенства

времени осаждения частиц в камере с

временем прохождения газа через камеру,

т.е..

![]() (2.8).

где: Н,l

- высота, длина камеры, м.

Vп

, Vг

- скорость осаждения частиц, скорость

газа в камере, м/сек.

Преобразуя выражение (2.8) получим

критический размер частиц, улавливаемых

в камере в зависимости от ее габаритов:.

(2.8).

где: Н,l

- высота, длина камеры, м.

Vп

, Vг

- скорость осаждения частиц, скорость

газа в камере, м/сек.

Преобразуя выражение (2.8) получим

критический размер частиц, улавливаемых

в камере в зависимости от ее габаритов:.

м

(2.9).

где: S-

площадь осаждения камеры, соответствует

площади основания камеры. Определяется

из выражения:.

м

(2.9).

где: S-

площадь осаждения камеры, соответствует

площади основания камеры. Определяется

из выражения:.

![]() м2

(2.10).

Q-объем

очищаемого газа, м3

/сек.

Vп-

скорость осаждения частиц пыли,

м/сек.

Анализ формулы

(2.9) показывает, что эффективность камеры

зависит от площади осаждения -S.

С увеличением площади осаждения

повышается эффективность камеры.

Увеличение площади осаждения достигается

за счет установки в камере горизонтальных

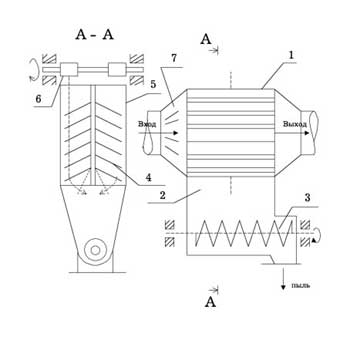

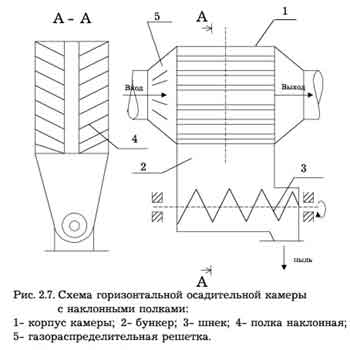

или наклонных полок. На рис.2.6, 2.7 показаны

осадительные камеры с горизонтальными

и наклонными полками. Удаление пыли с

горизонтальных полок производится

путем поворота полок в вертикальное

положение, а с наклонных- с помощью

встряхивания полок вибратором (6)..

м2

(2.10).

Q-объем

очищаемого газа, м3

/сек.

Vп-

скорость осаждения частиц пыли,

м/сек.

Анализ формулы

(2.9) показывает, что эффективность камеры

зависит от площади осаждения -S.

С увеличением площади осаждения

повышается эффективность камеры.

Увеличение площади осаждения достигается

за счет установки в камере горизонтальных

или наклонных полок. На рис.2.6, 2.7 показаны

осадительные камеры с горизонтальными

и наклонными полками. Удаление пыли с

горизонтальных полок производится

путем поворота полок в вертикальное

положение, а с наклонных- с помощью

встряхивания полок вибратором (6)..

Рис. 2.6 Схема горизонтальной осадительной

камеры с поворотными полками:

1-корпус камеры

2-

бункер

3-шнек

4-полка

поворотная

5-трос

подъема полки

6-механизм

управления подъема полки

7-решетка

газораспределительная

В качестве примера выполним расчет

габаритов осадительной камеры для

очистки газов от пыли с размером частиц

dt= 40 мкм, плотность

= 2500 кг/м3, количество газов Q

= 17,8 м3/ сек, вязкость газа =

39,2х10-6 Н сек/м2, температура

- 600 °С..

Скорость

осаждения частицы = 40 мкм, находим по

формуле (2.6).

![]() м/сек.

Площадь осаждения камеры определяется

из выражения (2.10).

м/сек.

Площадь осаждения камеры определяется

из выражения (2.10).

![]() м2.

Принимая скорость газа вдоль камеры Vг

= 1 м/сек, находим площадь вертикального

сечения камеры .

м2.

Принимая скорость газа вдоль камеры Vг

= 1 м/сек, находим площадь вертикального

сечения камеры .

![]() м2.

По конструктивным соображениям задаемся

высотой камеры Н = 4м, тогда ширина

камеры составит.

м2.

По конструктивным соображениям задаемся

высотой камеры Н = 4м, тогда ширина

камеры составит.

![]() м.

Длина камеры определяется из

выражения:.

м.

Длина камеры определяется из

выражения:.

![]() м.

Получилась очень длинная камера,

непригодная для использования. Для

уменьшения длины камеры необходимо

установить горизонтальные полки в

количестве 10 штук, расстояние между

полками-0,2 м..

Длина

камеры при наличии полок сократится

пропорционально количеству полок, т.е.

.

м.

Получилась очень длинная камера,

непригодная для использования. Для

уменьшения длины камеры необходимо

установить горизонтальные полки в

количестве 10 штук, расстояние между

полками-0,2 м..

Длина

камеры при наличии полок сократится

пропорционально количеству полок, т.е.

.

![]() м.

Таким образом, наличие полок в камере

позволит уменьшить длину камеры до 3,5

м. При этом одновременно повысится

степень очистки камеры, ввиду снижения

турбулентности запыленного потока,

проходящего через камеру с полками..

м.

Таким образом, наличие полок в камере

позволит уменьшить длину камеры до 3,5

м. При этом одновременно повысится

степень очистки камеры, ввиду снижения

турбулентности запыленного потока,

проходящего через камеру с полками..

Промышленные образцы осадительных камер. Промышленные образцы осадительных камер разделяются на камеры с горизонтальным и вертикальным ходом газа. Выбор того или иного типа камер определяется условиями компоновки их на промышленном объекте..

Горизонтальные осадительные камеры.

|

Схема горизонтальной осадительной камеры, применяемой в производстве огнеупоров, показана на рис.2.8. Камера располагается после вращающейся печи. Уловленная пыль вместе с сырьем собирается в бункерах камеры, откуда периодически при помощи элеваторов и питателя подается в брикетную установку или непосредственно в печь для обжига. Регулярная разгрузка бункеров обеспечивает надежную работу последующих аппаратов - котлов утилизаторов и пылеуловителей. (4). |

|

Существуют осадительные камеры, в которых одновременно с улавливанием пыли осуществляется поворот газа на 1800 С, что необходимо по компоновочным соображениям. Пример такой камеры показан на рис.2.9. Данная камера используется в цементном производстве в качестве предварительной ступени очистки дымовых газов после вращающихся печей. Гидравлическое сопротивление камеры - 20 кгс/м2 эффективность пылеулавливания 30%. (7). В производстве асбеста применяются осадительные камеры с полками для очистки аспирационного воздуха от асбестовой пыли. Эффективность улавливания асбестовой пыли в камере с полками составляет 85%. (8). |

|

В отдельных случаях осадительные камеры выполняют роль собирающего коллектора. Такие камеры используются в деревообрабатывающей промышленности, схема ее показана на рис.2.10. Камера представляет собой горизонтальный газоход большого диаметра - 1,5м, длиной 28-30 метров, располагается в верхней части помещения цеха. К газоходу подсоединяются местные аспирационные отсосы от деревообрабатывающих станков. Скорость воздуха в трубопроводах местных отсосов - 16-18 м/сек, в горизонтальном газоходе осадительной камеры - 3-4 м/сек. В нижней части газохода находится транспортер для транспортировки и выгрузки уловленной пыли в бункер. Воздух из газохода отсасывается вентилятором и под нагнетанием подается в аппарат тонкой очистки, где осуществляется окончательная очистка аспирационного воздуха. Преимуществом такого вида камер является высокая надежность ввиду отсутствия забиваемости газоходов, малое гидравлическое сопротивление. Эффективность пылеулавливания грубой древесной пыли составляет ориентировочно 65%.. |

Величина скорости воздуха в трубопроводах местных отсосов для транспортировки различных пылей, во избежании их осаждения, приведена в таблице 2.3.

Таблица 2.3.

Наименование транспортируемого материала |

Скорость воздуха в трубопроводах, не менее, м/сек |

|

Вертикальных |

Горизонтальных |

|

Пыль древесная с мелкими опилками |

14 |

16 |

Стружка древесная |

18 |

20 |

Пыль шлифовальная древесная |

8 |

10 |

Чугунные и стальные опилки |

19 |

23 |

Пыль угольная |

14 |

15 |

Земляная, песочная пыль, горелая и формовочная земля |

13 |

15 |

Вертикальные осадительные камеры.

Схема вертикальной осадительной камеры шахтного типа показана на рис.2.11. Эта камера используется в цементной промышленности после мельниц. Как показали результаты испытания, с помощью такой камеры удается уменьшить выносы пыли из мельниц в десятки раз. Так, при скорости в камере 1 м/сек, концентрация пыли после ее снижается с 400 г/мм3 до 20 г/мм3, а при скорости 0,6 м/сек –до 10 г/мм3. Степень очистки в этом случае соответственно составляет 90% и 95%. (9)..

Такие камеры можно использовать на

асфальтобетонных заводах для

предварительной очистки газа после

сушильных барабанов..

Осадительные камеры вертикального типа

могут использоваться в качестве

золоуловителей для очистки дымовых

газов малых котельных, работающих на

естественной тяге. Схема золоулавливающей

установки такого типа показана на

рис.2.12..

Такие камеры можно использовать на

асфальтобетонных заводах для

предварительной очистки газа после

сушильных барабанов..

Осадительные камеры вертикального типа

могут использоваться в качестве

золоуловителей для очистки дымовых

газов малых котельных, работающих на

естественной тяге. Схема золоулавливающей

установки такого типа показана на

рис.2.12..

|

Дымовые газы из борова котельной за счет естественной тяги входят в осадительную камеру через дефлектор. Дефлектор отклоняет дымовые газы к стенкам камеры, в результате скорость газа снижается и происходит сепарация золы в бункерную часть камеры. Уловленная зола из камеры выгружается через мигалку на тележку.. Обеспечение циркуляции дымовых газов из борова через золоулавливающую установку достигается путем закрытия шиберной задвижки газохода в борове котельной. При отключении золоуловителя шиберная задвижка из борова удаляется.. Результат промышленных испытаний: скорость дымовых газов на входе в камеру – 4 м/сек, сопротивление – 3 кгс/м3 , температура – 260°С. Запыленность дымовых газов на входе в намеру –0,5-0,6 г/км3, на выходе – 0,18 г/км3. Степень очистки – 64%. Средний размер частиц золы – 40 мин и выше. Котельная имела дымовую трубу высотой 25 м, диаметром – 0,6 м, котлы типа “Универсал” со слоевым сжиганием и ручным обслуживанием.. При эксплуатации золоуловителя необходимо соблюдать герметичность бункерной части камеры. Подсосы через мигалку недопустимы. Осадительные камеры данного типа также применяются для очистки газов после вагранок в литейных производствах, в этом случае дефлектор и пластины, отклоняющие газы к стенкам камеры, имеют водяное охлаждение.. |

На рис.2.13 представлен золоуловитель конструкции “Гипробытпром”, который используется для очистки дымовых газов от котлов ТМЗ-1/8, имеющих вертикальный выход дымовых газов из котла напрямую в дымовую трубу. Этот золоуловитель представляет собой вертикальную осадительную камеру с наклонной перегородкой. Внутри камеры проходит дымовая труба с двумя отверстиями – верхним и нижним. Между отверстиями в трубе находится заглушка..

|

Принцип работы: дымовые газы из трубы через боковое отверстие поступают в цилиндрический корпус камеры за счет естественной тяги. В результате происходит снижение скорости и возникает сепарация золы в бункерную часть камеры, затем дымовые газы огибают трубу на 360° и входят в нее через верхнее отверстие, в момент поворота дымовых газов происходит вторичная сепарация золы. Уловленная пыль из камеры самотеком спускается вниз через трубу в герметичную емкость.. Результаты испытания: температура дымовых газов - 3650 С, наружного воздуха – 0°С. Скорость газов в дымовой трубе – 3,5-4 м/сек. Сопротивление золоуловителя – 3 кгс/м2 . Разрежение в дымовой трубе перед золоуловителем - 5 кгс/м2 . Объем дымовых газов – 2000 м3/час. Степень очистки – 72%. Размер летучей золы –более 80 микрон. Запыленность газа – 0,5 г/м3 . Высота дымовой трубы – 22 метра, диаметр – 435 мм. |