- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

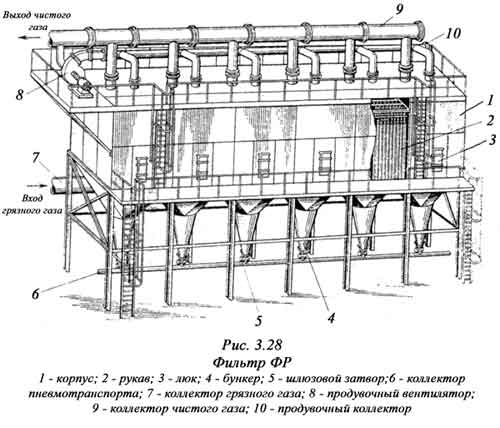

3.4.4. Рукавные фильтры с обратной продувкой типа фр.

Фильтры ФP-5000 и ФР-250 были разработаны специально для очистки газов в производстве технического углерода. Нижняя часть фильтра (бункер) изготавливается из коррозионно-стойкой стали. Фильтры ФР-5000 предназначены для очистки технологических газов после реакторов с температурой до 230°С. В качестве фильтровального материала используется стеклоткань ТСФТ-2-0 (ТУ 6-11-261-73), ТСФШ-0 (ТУ 6-11-252-72) и ТСФТ-2-СГф (ТУ 6-11-375-76). Фильтр работает под избыточным давлением в целях исключения подсоса воздуха. На корпусе аппарата установлены предохранительные клапаны. Как правило, фильтры ФР-5000 используются на заводах технического углерода в качестве второй степени очистки после циклонов СКЦН- 34 в технологической линии производства активного печного углерода из жидкого сырья. Корпус фильтра разделен на секции (рис.3.28.), внутри которых размещены открытые снизу рукава. Нижняя часть рукавов прикреплена к решетке с помощью гибкого кольца, вшитого в рукав. Сверху рукава заглушены крышками, прикрепленными к общей раме подвеса. Газ поступает снизу во внутреннюю полость рукавов. Частицы технического углерода оседает на ткани, на внутренней поверхности рукавов. Удаление уловленной пыли с рукавов осуществляется обратной продувкой очищенным газом с помощью специального вентилятора. Газ для продувки отбирается из коллектора очищенного газа. Для переключения секций на продувку в каждой из них предусмотрены два дроссельных клапана: один - на коллекторе очищенного газа, другой - на продувочном коллекторе. Во время регенерации дроссель секции на коллекторе очищенного газа закрыт, а на продувочном коллекторе - открыт. Переключения потоков неочищенного и чистого газа при обратной продувке производится с помощью дроссельных заслонок с пневмоцилиндрами, работающими при давлении 0,5 МПа (5 кгс/см2). Фильтры, как правило, устанавливают в закрытом помещении. Они могут быть размещены и на открытом воздухе, но при этом верх фильтра закрывают утепленным шатром, а бункерную часть располагают в утепленном помещении. Техническая характеристика ФР-5000 представлена в таблице 3.5. Фильтры ФР, предназначенные для улавливания технического углерода в линиях пневмотранспорта, выпускаются с поверхностью фильтрации 250 м2. В фильтрах ФР-250 применяются рукава из нитрона или фильтровального сукна.

Техническая характеристика ФР-5000

Площадь фильтрующей поверхности,м2 |

5000 |

Количество секций |

8 |

Количество рукавов: в аппарате в секции |

4032 504 |

Диаметр рукава, мм |

127 |

Высота рукава, м |

3,09 |

Количество шлюзовых затворов |

8 |

Удельная газовая нагрузка, м3/м2мин |

0,3-0,35 |

Гидравлическое сопротивление, кПа(кгс/м2) |

1,5-2 (150-200) |

Концентрация технического углерода, г/м3 |

7-10 |

Допустимое давление внутри аппарата, кПа(кгс/м2) |

До 2,5 (250) |

Давление продувочного газа, кПа (кгс/м2) |

6 (600) |

Марка продувочного вентилятора |

Ц6-30 №8 |

Мощность электродвигателя, кВт: продувочного вентилятора шлюзового затвора |

55 0,4 |

Габаритные размеры, мм |

28755 х 6960 х 14500 |

Масса (не более), т |

121,7 |

|

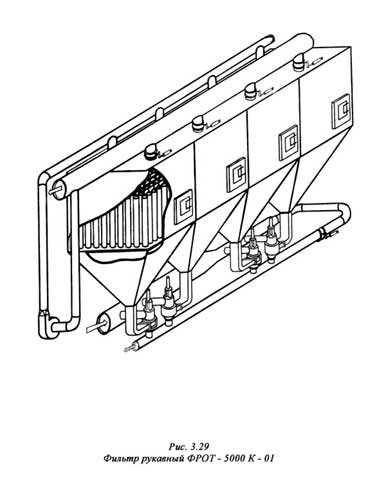

На рис.3.29. представлен общий вид опытного фильтра ФРОТ, предназначенного для улавливания частиц технического углерода. Отличительной особенностью фильтра является система подвода и отсоса в процессе регенерации фильтровальных рукавов. Фильтр ФРОТ-5000 ориентирован на работу при удельной газовой нагрузке на стеклотканевые рукава равной 0,4 м3/м2 мин. Техническая характеристика ФРОТ-5000 К-01 представлена в таблице 3.6. |

Краткая техническая характеристика ФРОТ-5000 К-01

Площадь поверхности фильтрования, м2 |

5000 |

Производительность по очищаемому газу, не более, м3/ч |

105000 |

Удельная газовая нагрузка, м3/(м2мин) |

0,4 |

Гидравлическое сопротивление, Па |

1800 |

Энергетические затраты на очистку 1000 м3 газа, кВт ч |

1,37 |

Средняя наработка на отказ, ч: механического оборудования фильтровальных рукавов |

12000 9200 |

Срок службы до капитального ремонта, лет |

8 |

Габаритные размеры, мм |

29260 х 14500 х 6270 |

Удельная масса, не более, кг м-3 |

0,93 |