- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

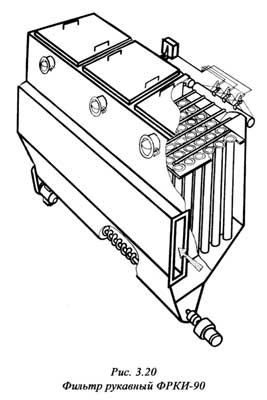

3.4.1. Фильтры типа фрки.

Фильтры типа ФРКИ являются аппаратами общепромышленного применения.. Они предназначены для высокоэффективной очистки запыленных газов с температурой до 1400 С, не являющихся токсичными, агрессивными, пожаро- и взрывоопасными. Принципиальная схема фильтра представлена на рис.3.20.

|

Фильтр состоит из корпуса, разделенного на камеры неочищенного и очищенного газов, фильтровальных элементов (каркасного типа), клапанной секции с управляющими электромагнитами, устройства управления регенерацией, бункеров со шнеками или без них, в зависимости от типоразмера фильтра. В фильтре запыленный газ из нижней части корпуса направляется к рукавам и далее через фильтрующий материал во внутреннюю полость рукавов. Пыль задерживается на фильтровальном материале, а очищенные газы через эжекторные патрубки удаляются в камеру очищенного газа и далее к потребителю или в атмосферу. Регенерация фильтровальных рукавов осуществляется периодически по заданному циклу без отключения секций односторонней импульсной продувкой, сжатым воздухом. Система регенерации рассчитана на использование сжатого воздуха давлением до 0,6 Мпа (6 кгс/см2). В случае эксплуатации фильтров при пониженном давлении сопловые отверстия на раздающих трубах рассверливаются согласно рекомендаций, включенных в инструкцию по эксплуатации. Сжатый воздух, поступающий на регенерацию, должен быть очищен и посушен не ниже 10 класса по ГОСТ 17433-80. Расход сжатого воздуха ориентировочно рассчитывают, исходя из режима регенерации, примерно 55 дм3 через одну раздающую трубу за один импульс. Для нормальных условий эксплуатации фильтры устанавливаются в закрытых отапливаемых помещениях. В таблице 3.1 приведены технические характеристики фильтров ФРКИ, документация на которые разработана в ОАО "Семибратовская фирма НИИОГАЗ" Росгазоочистки. В таблице приведен объем очищаемого газа для общей ориентировки при максимально допустимой удельной газовой нагрузке, равной 1,6 м3/м2 мин. Практически удельная газовая нагрузка определяется проектом установки. |

Техническая характеристика тканевых фильтров типа ФРКИ изготавливаемых Семибратовской фирмой НИИОГАЗ

Тип |

Поверхность фильтрации м2 |

Кол-во рукавов |

Длина рукава М |

Производительность, не более м3/ч |

Масса фильтра Кг |

Габариты: Длина/ Ширина/ Высота М |

Расход сжатого воздуха Н м3/ч |

|

ФРКИ-15М |

15 |

18 |

2 |

1440 |

670 |

1,9/0,8/3,6 |

1,5 |

|

ФРКИ-ЗОМ |

30 |

36 |

2 |

2880 |

950 |

1,9/1,5/3,6 |

3,0 |

|

ФРКИ-ЗОК |

30 |

36 |

2 |

2880 |

1010 |

1,7/1,4/3,8 |

3,0 |

|

ФРКИ-45М |

45 |

36 |

3 |

4320 |

1230 |

1,5/1,9/4,6 |

4,5 |

|

ФРКИ-60М |

60 |

72 |

2 |

5760 |

1870 |

2,8/1,9/3,6 |

5,5 |

|

ФРКИ-60М1 |

60 |

72 |

2 |

5760 |

.2220 |

2,9/2,0/4,1 |

5,5 |

|

ФРКИ-60М2 |

60 |

72 |

2 |

5760 |

2180 |

4,0/1,5/3,6 |

5,5 |

|

ФРКИ-60МЗ |

60 |

72 |

2 |

5760 |

1930 |

2,9/2,1/3,6 |

5,5 |

|

ФРКИ-90А |

90 |

108 |

2 |

8640 |

3600 |

4,2/2,2/4,1 |

8,5 |

|

ФРКИ-90М |

90 |

108 |

2 |

8640 |

2840 |

4,1/1,9/3,6 |

8,5 |

|

ФРКИ-90М1 |

90 |

108 |

2 |

8640 |

3210 |

4,3/2,1/4,1 |

8,5 |

|

ФРКИ-90М2 |

90 |

72 |

3 |

8640 |

2630 |

4,0/1,5/4,6 |

8,5 |

|

ФРКИ-90МЗ |

90 |

72 |

3 |

8640 |

2220 |

2,8/1,9/4,6 |

8,5 |

|

ФРКИ-90М4 |

90 |

72 |

3 |

8640 |

2335 |

2,8/2,0/4,6 |

8,5 |

|

ФРКИ-90М5 |

90 |

72 |

3 |

8640 |

2635 |

2,8/2,0/4,6 |

8,5 |

|

ФРКИ-90К |

90 |

108 |

2 |

8640 |

3015 |

4,1/1,8/3,8 |

8,5 |

|

ФРКИ-120М1 |

120 |

144 |

2 |

11520 |

4810 |

5,6/2,1/4,1 |

11,5 |

|

ФРКИ-135М1 |

135 |

108 |

3 |

12960 |

3740 |

4,3/1,9/5,1 |

13,0 |

|

ФРКИ-180М |

180 |

144 |

3 |

17280 |

4360 |

5,3/1,9/4,6 |

17,0 |

|

ФРКИ-180М4 |

180 |

144 |

3 |

17280 |

3650 |

3,0/3,0/5,7 |

17,0 |

|

ФРКИ-240М1 |

240 |

288 |

2 |

23040 |

8120 |

5,6/4,0/4,1 |

23,0 |

|

ФРКИ-360М |

360 |

288 |

3 |

34560 |

8750 |

5,8/4,2/4,8 |

34,5 |

|

Одной из модификаций фильтров с импульсной продувкой, созданной в 80-х годах в СФ НИИОГАЗ, является ФРКИ-90А. Фильтр ориентирован на улавливание асбестовой пыли. В отличие от базового варианта общепромышленного фильтра, в новом фильтре ФРКИ-90А применены переломные каркасы рукавов (рис.3.21.). Это позволяет устанавливать аппараты в помещениях с низкими потолками. Перелом каркаса и его возврат в первоначальное положение осуществляется без снятия ткани, без применения каких-либо дополнительных приспособлений. Одной из особенностей конструкции этого аппарата состоит в подаче газа не в бункерную часть, а в нижнюю часть корпуса. Это исключает зависание волокнистой пыли на входе в фильтр и позволяет применять его для очистки воздуха вентиляционных систем на участках обработки асбофрикционных изделий. Бункер фильтра имеет шнек, на входе которого установлен шлюзовой затвор, Щелевидный бункер обеспечивает лучшее удаление пыли по сравнению с пирамидальными бункерами.

Определенное значение в некоторых конструкциях фильтров придается вопросам удобства замены фильтровальных элементов. Так, в фильтрах, предназначенных для улавливания порошковых полимерных красок, рукава скомпонованы в блоки. Блок целиком может выниматься из секции и заменяться новым (рис.3.22.). Таким образом, решаются вопросы сокращения сроков ремонтного простоя фильтров. Ремонт рукавов в условиях "вне корпуса" значительно удобнее и может быть выполнен значительно качественнее. Кроме всего, боковой выем каркасных рукавов, скомпонованных в блок, позволяет устанавливать фильтры с минимальным расстоянием от верха фильтра до потолка помещения.

|

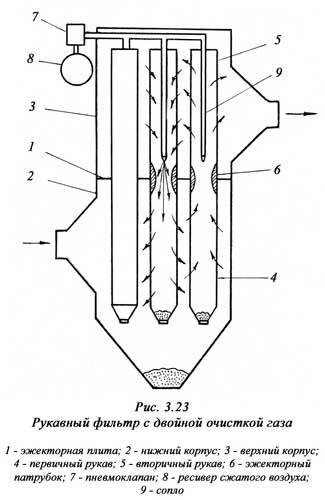

Гарантия высокоэффективной очистки примышленных газов от частиц тонкодисперсной пыли является проблемой для многих предприятий, связанных с производством и переработкой, пылевидных материалов. В связи с этим, в СФ НИИОГАЗ был разработан рукавный фильтр, гарантирующий высокую степень улавливания пыли даже при прорыве одного или нескольких рукавов [Л15]. Схема фильтра представлена на рис.3.23. Корпус фильтра разделен эжекторной плитой на камеру запыленного газа и камеру чистого газа. В камере запыленного газа установлены первичные рукава, имеющие жесткие каркасы. В камере чистого газа подвешены вторичные бескаркасные рукава. Первичные и вторичные рукава соединены с помощью эжекторных патрубков. Запыленный газ входит в нижнюю часть фильтра, частично очищается, проходит во внутреннюю полость рукавов, вторично очищается верхними рукавами и далее из камеры чистого газа выбрасывается в атмосферу. Регенерация рукавов производится импульсной продувкой. Верхние рукава регенерируются за счет разрежения создаваемого эжектированием струи воздуха. Нижние рукава регенерируются за счет импульсного давления внутри рукава. |