- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

3.2. Классификация матерчатых фильтров.

Конструкции матерчатых фильтров весьма разнообразны. Их можно классифицировать по конструктивным особенностям корпуса и отдельных узлов, по эксплуатационным показателям работы, по отраслевому применению, по типу используемого фильтровального материала, по способу подачи запыленного газа. Одной из основных классификаций матерчатых фильтров является разделение их по форме расположения фильтровального материала и по способу его регенерации. Наибольшее распространение в настоящее время получили фильтры с цилиндрической формой расположения фильтровального материала в его рабочей камере (рукавные фильтры). Рукавный фильтр является самой старой конструкцией матерчатых фильтров. В 1886 году БЭТОМ был получен патент на первый рукавный фильтр, который использовался в мукомольных мельницах. Фильтр имел деревянный корпус с размещенными в нем фильтрующими рукавами цилиндрической формы (Рис. 3.2.).

Н еобходимо

отметить, что название “Рукавный фильтр”

в дальнейшем переходило к конструкциям

фильтров, у которых фильтровальный

элемент абсолютно ничего общего не имел

с цилиндрической формой фильтровального

элемента. Некоторые авторы предлагали

называть фильтры такого типа "Тканевыми

фильтрами". Однако, вслед за тканями,

используемыми в качестве фильтровальных

материалов, пришли нетканые материалы,

и название фильтров так же не стало

полностью отражать полный классификационный

ряд аппаратов данного типа. На наш

взгляд, более правильно называть

аппараты, фильтрационный процесс, в

которых идет через гибкие перегородки

– “Матерчатыми фильтрами”, В дальнейшем

в данной главе под названием "матерчатые

фильтры" будут предполагаться

конструкции фильтров, имеющих

цилиндрическую или иную форму

фильтровальных элементов, изготовленных

из ткани, нетканого иглопробивного,

холстопрошивного, клееного, гибкого

войлочного фильтровального материала.

К данной категории не будут относиться

фильтры с фильтровальными элементами

из керамики, металлокерамике и других

жестких, а также объемных, фильтровальных

материалов.

еобходимо

отметить, что название “Рукавный фильтр”

в дальнейшем переходило к конструкциям

фильтров, у которых фильтровальный

элемент абсолютно ничего общего не имел

с цилиндрической формой фильтровального

элемента. Некоторые авторы предлагали

называть фильтры такого типа "Тканевыми

фильтрами". Однако, вслед за тканями,

используемыми в качестве фильтровальных

материалов, пришли нетканые материалы,

и название фильтров так же не стало

полностью отражать полный классификационный

ряд аппаратов данного типа. На наш

взгляд, более правильно называть

аппараты, фильтрационный процесс, в

которых идет через гибкие перегородки

– “Матерчатыми фильтрами”, В дальнейшем

в данной главе под названием "матерчатые

фильтры" будут предполагаться

конструкции фильтров, имеющих

цилиндрическую или иную форму

фильтровальных элементов, изготовленных

из ткани, нетканого иглопробивного,

холстопрошивного, клееного, гибкого

войлочного фильтровального материала.

К данной категории не будут относиться

фильтры с фильтровальными элементами

из керамики, металлокерамике и других

жестких, а также объемных, фильтровальных

материалов.

3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

Принципиальная схема матерчатого фильтра с цилиндрической формой. размещения фильтровального материала (рукавного фильтра) представлена на рис. 3.3..

Рукавные фильтры

широко распространены в различных

отраслях промышленности, имеют много

существенных преимуществ по сравнению

с другими конструкциями матерчатых

фильтров. Однако, наряду с достоинствами,

имеются недостатки, сдерживающие более

широкое их распространение. Одним из

существенных недостатков рукавных

фильтров является сравнительно небольшая

поверхность фильтрации, приходящаяся

на единицу объема рабочей камеры фильтра.

При цилиндрической форме размещения

фильтровального материала на 1 м3

объема рабочей камеры в среднем приходится

от 4 до10 м2

фильтровального материала.

Стремление к более компактному размещению

фильтровального материала, а рабочей

камере фильтра привело н созданию

оригинальных конструкций, многие из

которых нашли практическое применение

в различных отраслях промышленности.

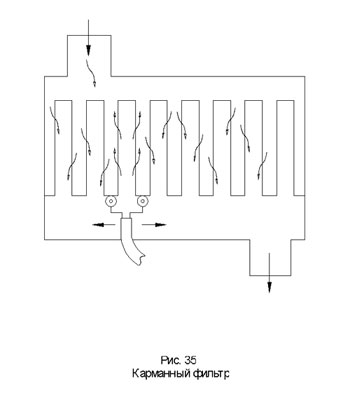

Фильтры

карманного типа получили широкое

распространение при очистке аспирационного

воздуха на шахтах Германии. Карман

(кассета) представляет собой проволочный

каркас прямоугольной формы, на который

натягивается фильтровальный материал

(Рис.3.4.). Одна из узких сторон кармана

открыта и обрамлена фланцем, который

крепится к панели. Запыленный воздух

подается снаружи кармана, фильтруется

тканью и очищенный проходит внутрь, в

пространство, образованное проволочным

каркасом. Периодически подача воздуха

в карманы прекращается и пыль удаляется.

Осуществляется это вибратором и обратной

продувкой чистым воздухом. Имеются

карманные фильтры, в которых регенерация

производится непрерывно посекционно

лишь обратной продувкой (Рис. 3.5.).

Непрерывно движущаяся в направлении

вдоль фронта кассет, со стороны открытых

их частей, ролики изолируют поочередно

один из вертикальных рядов кассет от

коллектора чистого воздуха, и соединяет

его через патрубок с наружной атмосферой

или же с нагнетательным патрубком

вентилятора, перемещающегося совместно

с уплотняющими роликами. В момент

перекрытия кассеты происходит регенерация

ткани. Преимуществом такого фильтра

является более компактное размещение

фильтровального материала в рабочей

камере, отсутствие встряхивающего

механизма. Вместе с тем, применение

перемещающегося продувочного устройства

со скользящим патрубком вдоль отверстий

кассет усложняет установку, требует

точной регулировки системы очистки

ткани от пыли и постоянного контроля

за

уплотнениями.

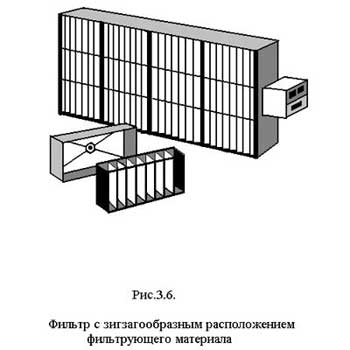

В конструктивном оформлении карманные

фильтры весьма разнообразны. На рис.

3.6 представлен фильтр с зигзагообразным

расположением фильтрующего материала.

Обычно такие фильтры работают без

регенерации фильтрующего материала.

После забивания его меняют на новый.

Фильтры данной конструкции в основном

используются для тонкой очистки с малой

входной запыленностью газа. В качестве

фильтрующего материала в них часто

используется картон или бумага. Фильтр

используется либо в виде отдельной

ячейки, либо в составе панели. В последнем

случае несколько ячеек закрепляют на

общей раме. Несмотря на малые габариты,

такие фильтры по сравнению с другими

значительно дороже. Они способны работать

при повышенной влажности очищаемого

газа. Отсутствие регенерирующего

устройства обычно приводит к быстрому

забиванию фильтровального материала

и к необходимости частой его замены.

Используются фильтры для очистки воздуха

с малой концентрацией пыли. [Л.5.]

Рукавные фильтры

широко распространены в различных

отраслях промышленности, имеют много

существенных преимуществ по сравнению

с другими конструкциями матерчатых

фильтров. Однако, наряду с достоинствами,

имеются недостатки, сдерживающие более

широкое их распространение. Одним из

существенных недостатков рукавных

фильтров является сравнительно небольшая

поверхность фильтрации, приходящаяся

на единицу объема рабочей камеры фильтра.

При цилиндрической форме размещения

фильтровального материала на 1 м3

объема рабочей камеры в среднем приходится

от 4 до10 м2

фильтровального материала.

Стремление к более компактному размещению

фильтровального материала, а рабочей

камере фильтра привело н созданию

оригинальных конструкций, многие из

которых нашли практическое применение

в различных отраслях промышленности.

Фильтры

карманного типа получили широкое

распространение при очистке аспирационного

воздуха на шахтах Германии. Карман

(кассета) представляет собой проволочный

каркас прямоугольной формы, на который

натягивается фильтровальный материал

(Рис.3.4.). Одна из узких сторон кармана

открыта и обрамлена фланцем, который

крепится к панели. Запыленный воздух

подается снаружи кармана, фильтруется

тканью и очищенный проходит внутрь, в

пространство, образованное проволочным

каркасом. Периодически подача воздуха

в карманы прекращается и пыль удаляется.

Осуществляется это вибратором и обратной

продувкой чистым воздухом. Имеются

карманные фильтры, в которых регенерация

производится непрерывно посекционно

лишь обратной продувкой (Рис. 3.5.).

Непрерывно движущаяся в направлении

вдоль фронта кассет, со стороны открытых

их частей, ролики изолируют поочередно

один из вертикальных рядов кассет от

коллектора чистого воздуха, и соединяет

его через патрубок с наружной атмосферой

или же с нагнетательным патрубком

вентилятора, перемещающегося совместно

с уплотняющими роликами. В момент

перекрытия кассеты происходит регенерация

ткани. Преимуществом такого фильтра

является более компактное размещение

фильтровального материала в рабочей

камере, отсутствие встряхивающего

механизма. Вместе с тем, применение

перемещающегося продувочного устройства

со скользящим патрубком вдоль отверстий

кассет усложняет установку, требует

точной регулировки системы очистки

ткани от пыли и постоянного контроля

за

уплотнениями.

В конструктивном оформлении карманные

фильтры весьма разнообразны. На рис.

3.6 представлен фильтр с зигзагообразным

расположением фильтрующего материала.

Обычно такие фильтры работают без

регенерации фильтрующего материала.

После забивания его меняют на новый.

Фильтры данной конструкции в основном

используются для тонкой очистки с малой

входной запыленностью газа. В качестве

фильтрующего материала в них часто

используется картон или бумага. Фильтр

используется либо в виде отдельной

ячейки, либо в составе панели. В последнем

случае несколько ячеек закрепляют на

общей раме. Несмотря на малые габариты,

такие фильтры по сравнению с другими

значительно дороже. Они способны работать

при повышенной влажности очищаемого

газа. Отсутствие регенерирующего

устройства обычно приводит к быстрому

забиванию фильтровального материала

и к необходимости частой его замены.

Используются фильтры для очистки воздуха

с малой концентрацией пыли. [Л.5.]

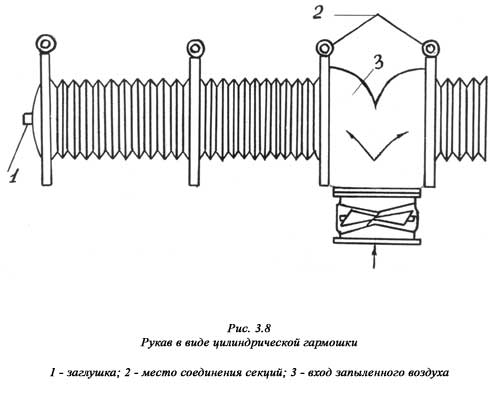

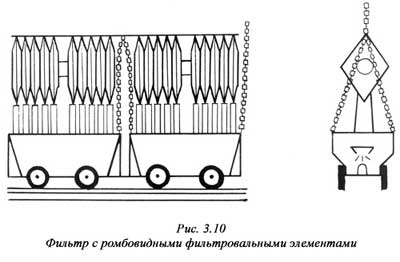

Другим фильтром с зигзагообразным расположением фильтровального материала является шпагатный фильтр. (Рис. 3.7.). Фильтрующий слой в шпагатных фильтрах образован из пучков ворсистого шпагата, расположенных на специальной раме и плотно прилегающих друг к другу. Очищенный газ проходит сквозь промежутки между нитями через всю толщину слоя, а частицы пыли оседают на ворсинках шпагата, образуя слой, уменьшающий просветы и увеличивающий эффект пылезадержания. Регенерация фильтровального материала производится отряхиванием при помощи механических ударов по раме. Зигзагообразные шпагатные фильтры относятся к аппаратам средней очистки и их применение ограничено в основном улавливанием волокнистой пыли. Степень улавливания пыли такими фильтрами относительно невелика, однако удельные газовые нагрузки на фильтровальный материал принимаются повышенными при относительно невысоком гидравлическом сопротивлении. Некоторые применения в отдельных переделах, связанных с пылевыделением, нашли фильтры с расположением фильтровального материала в виде цилиндрической “гармошки” (рис.3.8.), спиральной формы (рис.3.9.), ромбовидной формы (рис.3.10.).

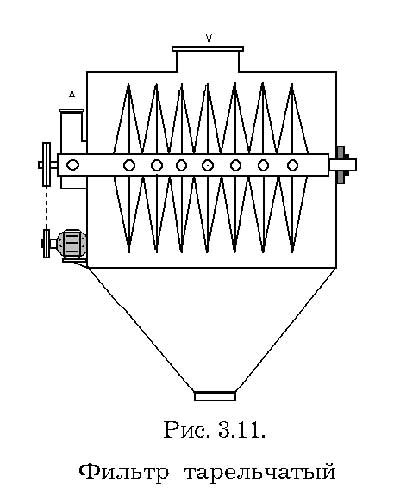

При разработке фильтровальных элементов подобных форм в основном исходили из стремления получить как можно более компактные фильтры. В фильтре типа “гармошка” запыленный воздух подается внутрь элемента. Рукав периодически выдается на поверхность и пыль, осажденная на фильтровальном материале, собирается пылесосом. Фильтровальный элемент спиральной формы представляет собой рукав, натянутый на пружину. В промежутках между витками пружины рукав обвязан по спирали эластичным шнуром, образуя с внешней стороны фильтрующей поверхности желоб, диаметр которого меньше диаметра пружины. Регенерация рукава проводится методом сметания пыли щетками, движущимися по наружной поверхности рукава или иным способом. Фильтровальный элемент ромбовидной формы в нижней части снабжен рукавом для удаления уловленной пыли в пылесборную воронку. Достоинством фильтров с такими формами компоновки является развитая поверхность фильтровального материала в единице объема рабочей камеры. В качестве недостатка спиральных фильтров следует отметить наличие большого количества складок на рукавах, значительно снижающих полезную фильтрующую поверхность и ухудшающих натяжку ткани на спиральном каркасе. Подобна спиральной по внешнему виду раскладка фильтровального материала в рабочей камере “ тарельчатая”. В “ тарельчатых” фильтрах секция набирается из отдельных самостоятельных дисковых элементов (рис.3.11.). Тарельчатые элементы последовательно одеваются на воздухо-отборную трубу с отверстиями. В фильтрах с такой раскладкой фильтровального материала обычно применяется способ регенерации с использованием центробежных сил. В качестве недостатка фильтров такой конструкции следует отметить большую длину уплотнений с каркасом и наличие вращающихся узлов, снижающих надежность аппарата. Однако, в единице объема рабочей камеры тарельчатая форма позволяет разместить значительное количество фильтровальной поверхности, а при выходе из строя отдельных тарелок фильтр быстро восстанавливается путем замены их на новые.

Одним из способов компактного размещения фильтровального материала в камере фильтра является компоновка типа "звездочка". Такие фильтры имеют цилиндрический корпус, а фильтрующий элемент выполнен в виде звезды, в центре которой имеется труба с отверстиями для выхода очищенного газа (рис.3.12.). Регенерация фильтровальной ткани осуществляется или путем вращения звездчатой конструкции или вибрацией каркаса. Фильтры данной конструкции получили единичные применения на ряде электрохимических предприятий. В качестве фильтровального материала в них чаще всего используется стеклоткань. Недостатками таких фильтров является сложность крепления фильтровального материала, сложность его подтяжки в процессе эксплуатации, сложность балансировки вращающегося узла при применении способа регенерации за счет использования центробежных сил.

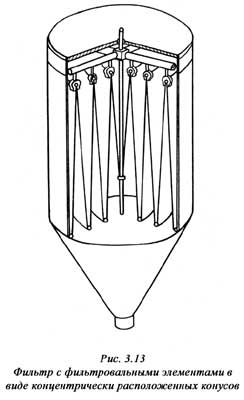

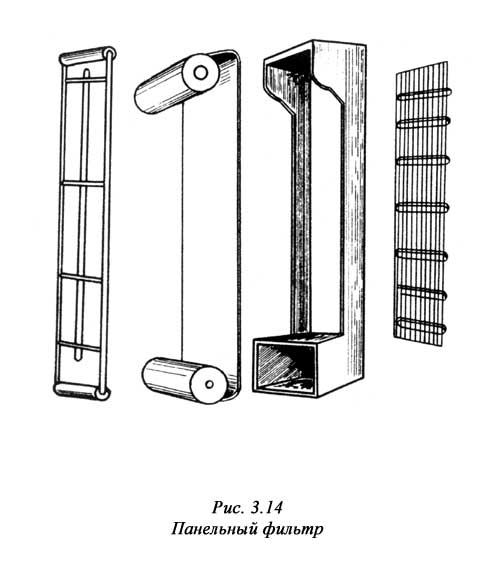

В институте НИИОГАЗ в пятидесятых годах Абросимовым Ю.В. была разработана оригинальная компоновка из фильтровального материала под названием "конус в конусе", позволившая разместить в рабочей камере фильтра значительное количество фильтровальной ткани (рис.3.13.). Фильтровальный элемент в виде концентрически расположенных конусов сливается в виде сильно вытянутого конуса. К этому конусу, в соответствии с принятым шагом колец, пристрочены кольцевые петли с заложенными в них металлическими кольцами. Собранный таким образом фильтровальный элемент складывается по местам прикрепленных колец и растягивается между крестовинами. Натяжение ткани в каждой складке регулируется съемными кольцами и зажимами. К недостаткам данной конструкции можно отнести: неудобство и сложность раскроя и сшивки фильтровальной ткани в случае прорыва, быстрый износ фильтровального материала в местах его крепления, сложность механизма регенерации.[Л.30.] Известны панельные фильтры с фильтровальной поверхностью в виде ленты (рис.3.14.). По мере загрязнения лента автоматически перематывается с одного барабана на другой. Применяются такие фильтры в основном для очистки вентиляционного воздуха в производственных помещениях. Фильтры, как правило, изготавливаются на малую производительность. Система регенерации фильтровального материала отсутствует. По мере загрязнения фильтровальный материал или заменяется новым или продувается в обратном направлении воздухом в специальных камерах.

Одновременно в Пражском институте "Воздухотехника" и в Семибратовском филиале НИИОГАЗ в 60-х годах (XX век.) разрабатывался тканевый фильтр с клиновой раскладкой ткани (Рис.3.15.). Опытный фильтр клиновой конструкции с импульсным методом регенерации был испытан на участке очистки воздуха после печи обжига магнезита на Саткинском заводе магнезит [Л6]. По компактности размещения фильтровальной ткани клиновый фильтр в полтора раза более экономичен по сравнению с рукавными фильтрами. Результаты испытаний опытного фильтра легли в основу при разработке серийного фильтра ФПИ-100. Клиновой фильтр ФПИ-100 был принят на серийное производство в 60-70-х годах на Семибратовском заводе газоочистительной аппаратуры и внедрялся на асбестовых заводах для улавливания волокнистой пыли после кардочесных машин.

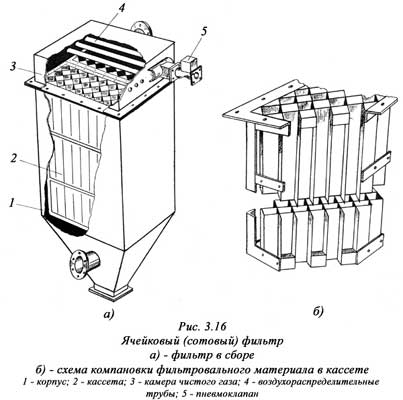

Одной из самых компактных разверток фильтровального материала в рабочей камере фильтра следует считать ячейковую (или иначе так называемую сотовую) компоновку. Впервые сотовая компоновка была разработана в 60-70-х годах в Семибратовском филиале НИИОГАЗ. Фильтровальный элемент сотового фильтра состоит из ячеек для запыленного и очищенного газа. Ячейки для запыленного и чистого газа расположены в шахматном порядке (рис.3.16.).

Образованы ячейки способом соединения фильтровального материала сшивкой или термической сваркой. Ячейки для запыленного газа закрыты с верхнего торца. Ячейки для очищенного газа закрыты с нижнего торца. Сшитый фильтровальный элемент растягивается на каркасе. Ячейки чистого и запыленного газа сообщаются между собой только через фильтровальный материал. В фильтре ячейковой конструкции первых выпусков торцы ячеек глушились пробками и заливались эпоксидной смолой. В серийных фильтрах более поздних выпусков торцы ячеек образованы фильтровальным материалом. Фильтр с шахматным расположением ячеек, в сумме напоминающих сотовую структуру, был зафиксирован Авторским свидетельством на изобретение [Л7], а патентодержателем способа изготовления фильтровальных элементов и устройства по их изготовление является Семибратовская фирма НИИОГАЗ "Росгазоочистки" [Л8]. По компактности размещения фильтровального материала сотовая структура во много раз превышает все существующие способы. В идеале в одном кубическом метре объема рабочей камеры таким способов можно разместить до 70 м2 фильтровального материала. Для сравнения в 1 м3 объема рабочей камеры рукавной цилиндрической компоновкой размещается 4-10 м2 фильтровальной поверхности. Промышленные фильтры с сотовой компоновкой выпускаются под названием ФКИ (Фильтр кассетный импульсный). Более подробная информация о фильтрах ФКИ приведена в разделе 3.4.5 данной главы.