- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

2.5. Очистка газа в ротационных пылеуловителях

Очистка газов в ротационных пылеуловителях происходит в центробежном поле, создаваемом вращающимся рабочим колесом ротора. Эти аппараты обычно совмещают в себе функции вентилятора. Они имеют малые габариты, небольшую металлоемкость, не требуют для своего размещения больших производственных площадей. Степень очистки ротационных пылеуловителей составляет: для грубых пылей 90-95 % , для мелкой пыли ( менее 20 микрон) – 70-75 %. Гидравлическое сопротивление их учитывается в значениях аэродинамического КПД, который, по сравнению с КПД обычного вентилятора, несколько снижается.

Ротационные пылеуловители применяются в основном для очистки небольших объемов газа, в пределах 10-35 тыс. м3/ч. В настоящее время в промышленности используются два типа ротационных пылеуловителей с очисткой газа в спиральном кожухе рабочего колеса и во входном всасывающем кармане, установленном перед входом в рабочее колесо. Первый тип ротационного пылеуловителя показан на рис.2.70. Этот аппарат используется для улавливания мягких пылей с небольшой абразивностью, которые не создают износа лопаток рабочего колеса и его кожуха [35], например при улавливании пылей в пищевой, текстильной, деревообрабатывающей и химической промышленности. К этому типу аппаратов относится также кориолисовые пылеуловители -ПВК [36]. |

|

Испытание промышленного образца ротационного пылеуловителя первого типа (дымососа-золоуловителя) проводились в котельной передвижной электростанции, смонтированной в железнодорожном вагоне рис.2.71 [37]. Котел, паропроизводительностью 8 т/ч, имел топки со слоевым сжиганием. Уголь сжигался на подвижной колосниковой решетке с пневмомеханическим забрасыванием. Диаметр рабочего колеса - 1200 мм, число оборотов - 960 об/мин. Котел был оснащен жалюзийным золоуловителем. Переоборудование дымососа серийного образца под дымосос-золоуловитель заключалось в замене улитки рабочего колеса на специальную, с большим углом разворота спиральной проточной части улитки. Проточная часть на периферии имела два продольных ребра, которые устраняли возникновение поперечной циркуляции газового потока при прохождении его через улитку. В результате повышалась степень очистки и снижались износы кожуха дымососа [38]. В конце проточной части, на периферии кожуха, находился патрубок для отвода уловленной золы в выносной циклон. |

|

Принцип работы.

Дымовые газы после жалюзийного золоуловителя поступают в рабочее колесо дымососа. При вращении рабочего колеса, под действием центробежных сил, частицы летучей золы отбрасываются на стенки спирального корпуса, откуда через патрубок отводятся в циклон. В циклоне происходит окончательное улавливание золы и накопление её в бункере. После циклона очищенный газ возвращается обратно на вход в дымосос. Выносной циклон - типа ЦН-24, диаметром 650 мм. Выгрузка уловленной золы из бункера производится периодически, один раз за смену. Количество циркулирующего газа через выносной циклон - 12 %. Степень очистки дымососа золоуловителя для топок со слоевым сжиганием и пневмомеханическим забросом угля на колосниковую решетку -- 70 % , с учетом эффективности жалюзийного золоуловителя - 75 %. Степень очистки выносного циклона, работающего на уловленном концентрате составляет 96 %. Очищенные газы после дымососа-золоуловителя выбрасываются в атмосферу через дымовую трубу. Объем газов, отсасываемых из топки -- 26000 м3/ч. Второй тип ротационного пылеуловителя с очисткой газа во входном всасывающем кармане (дымосос-пылеуловитель) показан на рис.2.72.

|

Этот тип аппарата имеет более лучшие характеристики эффективности улавливания и меньше подвержен абразивному износу. Очистка газа от летучей золы в этом аппарате происходит во всасывающем кармане, перед входом в рабочее колесо дымососа. Поэтому рабочее колесо меньше подвергается абразивному износу по сравнению с дымососом-золоуловителем 1-го типа. Всасывающий карман представляет собой спиральную камеру, внутри которой находится направляющий радиальный аппарат ( 4 ) и дополнительная крыльчатка ( 6 ). Скорость на входе в камеру - 12 м/с, внутри камеры - 25 м/с. |

Принцип работы. Запыленный газ поступает по спирали во всасывающий карман дымососа (5) и приобретает вращательное движение. Дополнительная подкрутка вращающегося газа производится крыльчаткой ( 6 ), которая расположена на одном валу с колесом дымососа ( 2 ). Крыльчатка выполняет две функции - обеспечивает рециркуляцию газа через выносной циклон и создает подкрутку основного потока газа. В результате повышается степень очистки. Уловленная пыль на периферии спиральной камеры через поперечную щель, соединенную с патрубком, поступает в циклон ( 8 ) для окончательного улавливания и сбора в бункере ( 9 ). После циклона очищенный газ направляется обратно в дымосос, т.е. осуществляется рециркуляция части газа – 12-20 %. Очищенный газ из центральной зоны всасывающего кармана через направляющий аппарат поступает в рабочее колесо дымососа, после которого выбрасывается через дымовую трубу в атмосферу. Направляющий аппарат выпрямляет крученый поток, образовавшийся в спиральной камере, перед входом в рабочее колесо дымососа. Эксплуатация дымососа без направляющего аппарата приводит к падению напора дымососа и производительности. Промышленные образцы дымососов пылеуловителей ДП-12 испытывались на котлах ДКВР-10/13 и КЕ-10/14, сжигающих уголь Воркутинского месторождения.

На котле ДКВР-10/13 дымосос пылеуловитель был установлен после батарейного циклона БЦ-2 и таким образом являлся второй ступенью очистки. Количество очищаемых газов - 25000 м3/ч; температура - 160°С. Эффективность очистки ДП-12 в этих условиях - 45 %. Общая степень очистки батарейного циклона БЦ-2 и ДП-12 составила - 89 %; запыленность дымовых газов на выходе после дымососа в дымовую трубу - 0,3 г/нм3; объем газа - 25000 м3/ч. Уловленная зола из выносного циклона собиралась в бункер, а затем, один раз в смену, выгружалась в систему гидрозолоудаления.

На котле КЕ-10/14 дымосос пылеуловитель является самостоятельным аппаратом золоулавливания, после которого очищенные газы выбрасывались в атмосферу. [39] Для сравнения, в этой же котельной на другом котле КЕ-10/14 был испытан батарейный циклон БЦ-2-5х(4+2). Результаты технико-экономического сравнения установок золоулавливания с использованием ДП-12 и БЦ-2 представлены в таблице 2.11

Показатели установки золоуловителя на котле КЕ-10/14 |

Батарейный циклон БЦ-2 5х(4+2) |

Дымосос пылеуловитель ДП-12 |

Тип дымососа |

ДН-12,5 |

ДП-12 |

Число оборотов, об/мин |

980 |

980 |

Мощность электродвигателя, квт |

55 |

55 |

Температура,0 С |

158 |

170 |

Объем дымовых газов: Проходящий через дымосос, м3/ч Выносной циклон, м3/ч Выносной циклон, % |

26063 - |

29500 4900 16,6 |

Гидравлическое сопротивление с учетом газоходов батарейного циклона БЦ-2 |

71 |

- |

Запыленность дымовых газов на выходе в атмосферу, г/нм3 |

0,92 |

0,42 |

Степень очистки, % |

70 |

86,5 |

Процент недожега топлива,% |

36 |

11,7 |

Удельная металлоемкость с учетом газоходов, кг/1000 м3/ч |

300 |

114 |

Удельные затраты на очистку, квт/1000 м3/ч |

0,285 |

0,145 |

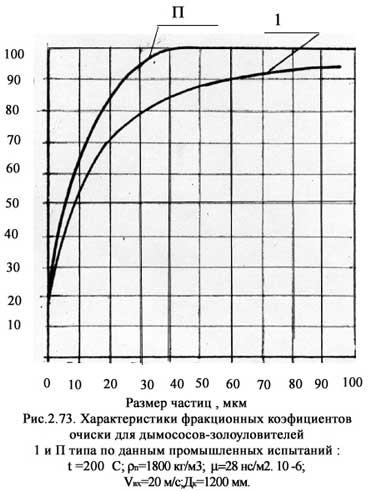

Анализ результатов сравнительных испытаний, приведенных в таблице, позволяет сделать следующие выводы. Установка ДП-12 обеспечивает более высокие технико-экономические показатели по энергоемкости, металлоемкости, по снижению выбросов летучей золы в атмосферу. При наличии установки ДП-12 снижается недожег угля в топке котла, что повышает экономичность котельного агрегата (КПД котла). Кроме того, использование ДП-12 позволяет существенно сократить производственную площадь. Строительство второго этажа в зоне обслуживания золоуловителя в помещении котельной в этом случае не требуется. Дымосос ДП-12 по сравнению с ДН-12,5 более удобен в обслуживании, т.к. имеет 2-х опорный вал с выносными подшипниками, вместо консольного вала у ДН-12,5. В результате уровень вибрации ходовой части дымососа значительно уменьшен. В серийных дымососах ДН-12,5 вал рабочего колеса является одновременно валом электродвигателя, что приводит к частому выходу из строя электродвигателя. При такой конструкции дымососа опорный подшипник вала, со стороны дымососа, недоступен для обслуживания. Наиболее часто встречающийся дефект при эксплуатации дымососа-пылеуловителя является износ дымососа. Это объясняется низкой эффективностью выносного циклона, у которого отсутствовал бункер. Вместо бункера применялась труба небольшого диаметра 90-100 мм, на конце которой устанавливалась мигалка. Как показали дальнейшие исследования, отсутствие бункера приводит к снижению степени очистки выносного циклона. В результате, часть уловленной пыли выносится из циклона обратно в дымосос, изнашивая его. Для устранения этого дефекта в качестве выносного циклона должен использоваться высокоэффективный циклон и обязательно с бункером, имеющим герметичный затвор, исключающий подсосы постороннего воздуха. Характеристика фракционных коэффициентов очистки дымососов-пылеуловителей 1 и 2 типа по данным промышленных испытаний показана на рис. 2.73.

Расчет

полного коэффициента очистки производится

по данным фракционных коэффициентов

очистки отдельных фракций пыли, как

сумма их эффективностей. [40].

Таким образом, если известен фракционный

состав пыли:

Ф1

+ Ф2

+ Ф3

+ .... + Фп

= 100 %,

то

найдя по графику соответствующее

значение коэффициента очистки

![]() в

% получим величину полного коэффициента

очистки:

в

% получим величину полного коэффициента

очистки:

![]() %

%

Установка дымососов-пылеуловителей также используется для очистки дымовых газов асфальтобетонных заводов [41]. Окончательная очистка газов после ДП производится в высокоэффективных циклонах или в мокрых пылеуловителях [42