- •Книга подготовлена авторами:

- •Инерционные аппараты Предисловие

- •2.1. Характеристика промышленной пыли и параметры газовой среды. Характеристика промышленной пыли.

- •2.2. Очистка газа в осадительных камерах.

- •2.3.Очистка газа в инерционных пылеуловителях

- •2.4. Очистка газа в циклонах одиночного, группового и батарейного исполнения

- •Визуальные исследования движения вихревого потока в циклоне

- •Влияние конструктивных параметров циклона на его характеристики.

- •Г) Входной патрубок циклона

- •Д) Бункер циклона

- •Высота корпуса циклона

- •Ж) Улитка на выхлопной трубе циклона

- •Выбор циклонов для промышленной очистки газов

- •Групповые циклоны

- •Компоновки циклонов, работающих под давлением в условиях высоких температур

- •Циклоны для улавливания абразивных пылей.

- •Прямоточные циклоны.

- •Циклоны для улавливания слипающихся пылей.

- •Циклоны для улавливания взрывоопасных пылей.

- •Батарейные циклоны.

- •Выводы.

- •Последовательная установка циклонов

- •2.5. Очистка газа в ротационных пылеуловителях

- •Глава III. Аппараты фильтрации.

- •3.1.Теоретические основы механизма фильтрации в матерчатых фильтрах.

- •3.2. Классификация матерчатых фильтров.

- •3.2.1. Классификация фильтров по способу компоновки фильтровального материала.

- •3.2.2. Классификация фильтров по способу регенерации фильтровального материала.

- •3.2.3. Классификация фильтров по условиям применения.

- •3.3. Разработка, освоение производства и внедрение матерчатых фильтров для очистки промышленных газовых выбросов.

- •3.4. Конструкция промышленных матерчатых фильтров производства "Росгазоочистки".

- •3.4.1. Фильтры типа фрки.

- •3.4.2. Фильтры с двухсторонней импульсной продувкой типа фркди, фри.

- •3.4.3. Рукавные фильтры с обратной продувкой типа фро.

- •3.4.4. Рукавные фильтры с обратной продувкой типа фр.

- •3.4.5. Новые промышленные кассетные фильтры типа фки.

- •Принцип работы клапана (см. Рис.3.38)

- •Принцип работы фильтра.

- •3.5. Основные эксплуатационные параметры и показатели работы матерчатых фильтров.

- •3.5.1 Эффективность пылеулавливания

- •3.5.2. Удельные газовые нагрузки в рукавных фильтрах.

- •3.5.3. Гидравлическое сопротивление матерчатых фильтров.

- •3.6. Фильтровальные материалы.

- •3.6.1. Разработка, производство и эксплуатация фильтровальных материалов.

- •3.6.2. Классификация фильтровальных материалов.

- •3.6.З. Основные показатели, определяющие свойства фильтровальных материалов.

- •3.6.4. Методики испытаний фильтровальных материалов.

- •3.6.5. Выпускаемые промышленностью Россиии странами снг фильтровальные материалы.

- •3.6.6. Рекомендации по применению фильтровальных материалов.

- •3.6.7. Фирменные названия некоторых близких по свойствам фильтровальных материалов

- •3.7. Использование матерчатых фильтров в различных отраслях промышленности и пути расширения области их применения.

- •Глава IV. Электрофильтры.

- •4.1. Принцип действия электрофильтров.

- •4.1.1Электрические поля в электрофильтрах.

- •4.1.2.Коронный разряд в электрофильтрах.

- •4.1.3. Принцип устройства электрофильтров.

- •4.1.4. Этапы улавливания пыли в электрофильтрах.

- •4.1.4.1. Зарядка пылевых частиц.

- •4.1.4.2. Движение взвешенных частиц к осадительному электроду.

- •4.1.4.3. Осаждение заряженных частиц.

- •4.1.4.4.Удаление пыли с электродов. Пылеемкость.

- •4.1.5.Физическая сущность и классификация видов уноса пыли в электрофильтрах.

- •4.1 .6. Параметры активной зоны электрофильтров.

- •4.1.6.1. Типы осадительных электродов.

- •4.1.6.2. О выборе типов коронирующих электродов.

- •4.1.6.3. О влиянии соотношений габаритных размеров корпуса на некоторые параметры электрофильтра.

- •4.2. Конструкции электрофильтров.

- •4.2.1. Сухие электрофильтры.

- •4.2.2. Мокрые электрофильтры.

- •.2.3. Подбор серийных электрофильтров для известных технологических условий.

- •4.2.4. Расчет электрофильтров для новых технологических условий.

- •4.3. Методы повышения эффективности электрофильтров.

- •4.3.1.0Рганизационные работы по повышению эффективности электрофильтров

- •4.3.2. Контроль работы электрофильтров.

- •4.3.3. Снижение выбросов пыли из электрофильтров путем оптимизации режимов их работы (режимные методы).

- •4.3.3.1.Оптимизация встряхивания осадительных электродов.

- •4.3.3.2.Оптимизация встряхивания коронирующих электродов

- •4.3.3.3. 0 Величине ускорений, требуемых для отряхивания пыли.

- •4.3.3.4. О режиме работы опорно-проходных изоляторов.

- •4.3.3.5. Оптимизация распределения газов в электрофильтре

- •4.3.3.6. Оптимизация питания полей электрофильтра.

- •4.3.4. Снижение выбросов пыли путем изменения параметров пылегазовой среды (технологические методы)

- •4.3.4.1. Оптимизация скорости газов в активной зоне электрофильтра.

- •4.3.4.2. Учет влияния присосов атмосферного воздуха.

- •4.3.4.3. Оптимизация температуры газов в электрофильтрах.

- •4.3.4.4. Влияние размера улавливаемых частиц и его среднегеометрического отклонения на выбросы пыли из электрофильтра.

- •4.3.4.5. Влияние содержания дисперсной фазы на степень очистки газов.*

- •4.3.4.6. Кондиционирование газов.

- •4.3.5. Конструктивные и проектные методы снижения выбросов пыли.

- •4.3.5.1.Оптимизация работы пылеудаления.

- •4.3.5.2. Замена элементов коронирующих электродов.

- •4.3.5.3. Замена активной зоны с увеличением площади осаждения.

- •4.3.5.4. Выбор количества полей при неизменной общей длине электрофильтра. (при реконструкции)

- •4.3.5.5.Снижение суммарных выбросов из параллельно работающих электрофильтров, имеющих различную степень очистки газов.

- •4.3.5.6. Коагулирующе - зарядные устройства.

- •4.4. Новые конструкции электрофильтров оао “сфнииогаз”

- •4.4.1. Электрофильтры для улавливания катализатора

- •4.4.2. Электрофильтры для очистки газов от двс.

- •4.4.3. Пылеулавливающая установка асфальтосмесителя дс117-2е

- •4.4.4.Электрофильтры для очистки газов при плазменной резке металлов.

- •Глава 5. Мокрые аппараты.

- •Глава7. Новые технологии и конструкции экотехнических установок с рукавными фильтрами и электрофильтрами.

- •7.1. Импульсное питание электрофильтров.

- •7.1.1.Преимущества различных режимов импульсного питания.

- •7.1.2. Режим экономии электрической энергии.

- •7.1.3. Режим коррекции обратной короны.

- •7.1.4. Режим повышения эффективности очистки.

- •7.1.5. Схемы источников импульсного питания электрофильтров

- •Б. Схемы импульсных источников, реализующие микросекундные импульсы.

Циклоны для улавливания слипающихся пылей.

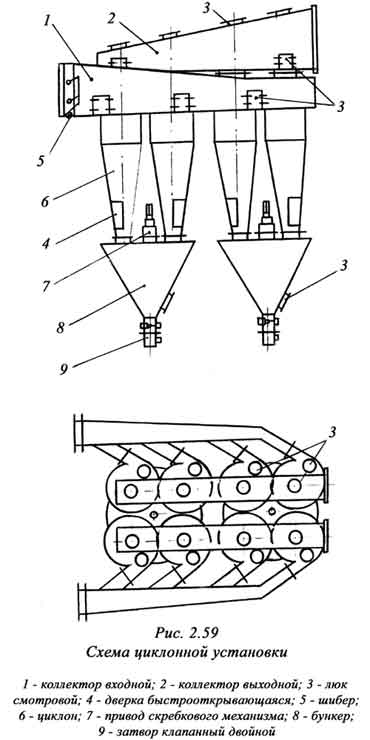

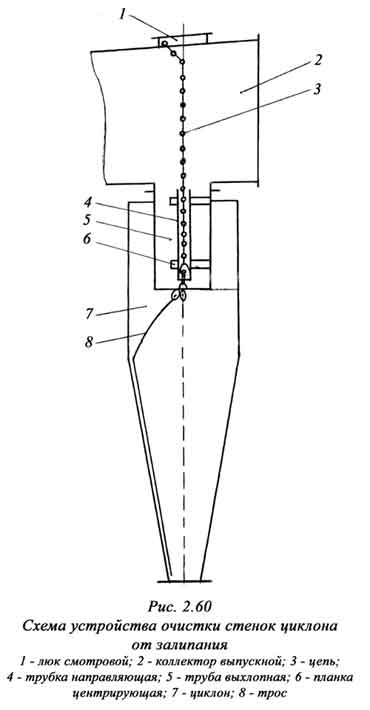

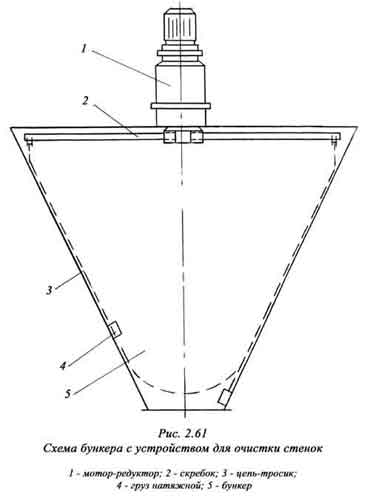

Циклоны для улавливания слипающихся пылей имеют специальные устройства для принудительной очистки стенок циклона и бункера от налипшей пыли. Эти циклоны в основном применяются в химических производствах выпускающих минеральные удобрения, моющие порошки, другие товары химического производства. Схемы установки циклонов для улавливания слипающихся пылей и отдельные их узлы показаны соответственно на рис.2.59, рис.2.60, рис.2.61.

|

|

|

Стенки циклона от налипшей пыли очищаются с помощью троса, укрепленного по оси циклона. Трос раскручивается потоком газа и производит очистку стенок от налипшей пыли. Распределительный коллектор грязного газа оборудован смотровыми дюнами, через которые производится очистка стенок газохода. Для уменьшения размеров бункера, групповые циклоны компонуются с подводящим коллектором грязного газа проходящим с боку циклонов (см. 2-ой вариант компоновки группового циклона ). Бункер имеет коническую форму, стенки бункера очищаются принудительно посредством троса подвешанного через цепь на концы крестовины. Крестовина вращается от моторредуктора, число оборотов = 15об/мин. В качестве пылевыгрузных устройств для выгрузки пыли из бункеров пылеулавливающих аппаратов используются роторные шлюзовые затворы, оборудованные специальными скребками, которые при вращении удаляют налипшую пыль из ячеек ротора. Эти затворы импортного производства, имеют сложную кинематику, обладают относительно большими габаритами и весом. |

Циклоны для улавливания взрывоопасных пылей.

При улавливании взрывоопасных пылей применяются циклоны с повышенными скоростями движения пылегазового потока. Газовый тракт циклона не должен иметь горизонтальных участков на которых могла бы осаживаться взрывоопасная пыль. Наиболее опасным местом отложения пыли и возникновения взрыва является бункер циклона. Бункер должен оборудоваться взрывными клапанами. Для снижения вероятности взрыва иногда, вместо бункера, применяется система отсоса уловленной пыли, непосредственно от циклонов. Например IV вариант компоновки группового циклона. ( См. Групповые циклоны)

Расчет взрывных клапанов излагается в специальной литературе [24, 25]

Батарейные циклоны.

Батарейные циклоны применяются для очистки дымовых газов тепловых электростанций, промышленных котельных сжигающих твердое топливо, а также в других отраслях промышленности. Они состоят из нескольких десятков и даже сотен циклонных элементов параллельно установленных в одном корпусе, имеющим общий вход и выход очищаемого газа, а также общий бункер. Закручивание газа в циклонных элементах производится с помощью лопаточных завихрителей типа "разетка" или за счет улиточного входа газа Схема батарейного циклона БЦ-2 имеющего циклонные элементы с разеточными закручиваталями показана на рис. 2.62.

|

Диаметр циклонного элемента - 254мм., условная скорость в корпусе циклона -4-5 м/сек., коэффициент сопротивления - =80. Степень очистки дымовых газов от летучей золы котельных со слоевым сжиганием - 70-75%. Принцип работы. Запыленный газ через патрубок(1) поступает в камеру грязного газа (2) и распределяется по циклонным элементам (4). С помощью циклонных элементов производится очистка газа от пыли. Уловленная пыль отводится в бункер (8), далее через затвор, выгружается наружу. Очищенный газ, после циклонных элементов поступают в камеру чистого газа (3), а затем с помощью дымососа выбрасываются, через дымовую трубу в атмосферу. Камеры чистого и грязного газа, а также бункер между собой разделяются герметичными перегородками (6) и (5). На входе в камеру грязного газа располагается шибер (7), с помощью которого производится отключение части циклонных элементов в случае снижения расхода очищаемых газов. |

|

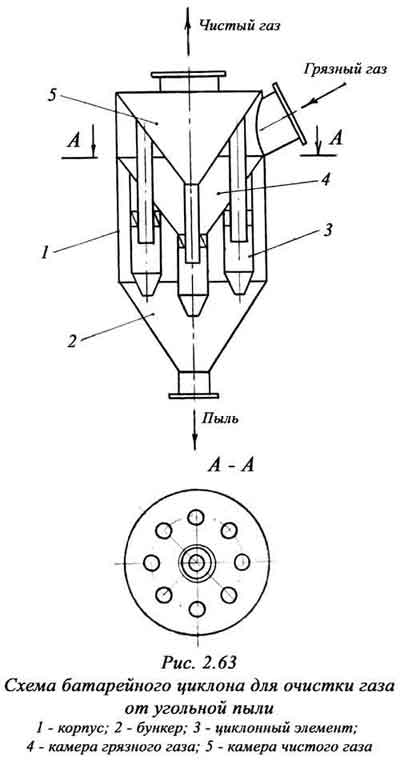

Схема батарейного циклона для улавливания взрывоопасной угольной пыли показана на рис. 2.63. Отличительная особенность этого циклона является отступление горизонтальных поверхностей в камере грязного газа, на которых может накапливаться пыль, что может привести к взрыву или воспламенению угольной пыли [28]. |

|

Схема батарейного циклона с улиточным входом газа типа БЦУ треста “Энергоуголь” показана на рис. 2.64. Этот тип батарейного циклона имеет более высокую эффективность улавливания [26] . Диаметр циклонных элементов - 245мм., Степень очистки 85-92%, Коэффициент сопротивления пл= 160 |

За последнее время, были разработаны батарейные циклоны укрупненными элементами диаметром-512мм., тип БЦ-512. Циклонные элементы БЦ--512 имеют 4-х лопаточные завихрители, которые симметрично устанавливаются на входе в корпус каждого циклона. [27,28]. Благодаря большому диаметру циклонных элементов, их количество в батарейном циклоне сокращается в несколько раз, по сравнению с известными Б.Ц., что положительно влияет на снижение перетоков газа в бункере между циклонами. В результате эксплуатационная степень очистки батарейного циклона с укрупненными элементами повышается. Степень очистки БЦ-512 в пределах 85-93% Коэффициент сопротивления пл =120. Существуют батарейные циклоны типа БЦР с циклонными элементами малого диаметра -150мм., с улиточным входом газа. Эти циклоны оборудуются системой отсоса и рециркуляцией. Степень очистки 90-93%. Коэффициент сопротивления пл=160. Батарейный циклон этого типа имеет более высокую металлоемкость и недостаточную надежность в работе, что объясняется малым диаметром циклонных элементов, которые могут забиваться пылью. Наличие систем отсоса и рециркуляции газа из бункера, усложняет конструкцию батарейного циклона, повышаются энергозатраты на очистку газа. При отключенной системе отсоса, БЦР работает неудовлетворительно, с низкой степенью очистки. Основным недостатком батарейных циклонов является износ циклонных элементов. Наибольший износ происходит на начальном участке входа в закручивающем аппарате, а также в цилиндрической и конической частях корпуса циклона. В результате износа, эксплуатационный коэффициент очистки батарейного циклона снижается. Для борьбы с абразивным износом используются батарейные циклоны с предварительной ступенью улавливания грубой пыли, которая наиболее сильно изнашивает циклоны. Схема такого батарейного циклона импортного производства с циклонными элементами диаметром 400мм, имеющих улиточный вход газа, показана на рис. 2.65

|

Принцип работы. Запыленный поток поступает в камеру грязного газа, сообщающаяся с бункером крупной пыли (3). В камере располагаются циклонные элементы с входными патрубками расположенными по ходу движения потока. При таком расположении входных патрубков, запыленный газ вынужден делать поворот на 180° для входа в циклон. В момент поворота появляются инерционные силы, которые отбрасывают крупные частицы пыли по ходу газа в бункере(З). В случае расположения входных патрубков навстречу потока, улавливание пыли предварительной ступенью очистки не происходит. Окончательная очистка, осуществляется в циклонных элементах (2). Уловленная пыль собирается в бункере мелкой пыли (4). Оба бункера разделяются между собой герметичной перегородкой. Выгрузка пыли из бункеров производится 2-х секционным шлюзовым затвором. В случае периодичной выгрузки используется секторный затвор. Стендовые испытания этой модели батарейного циклона показали, что предварительная ступень очистки улавливает третью часть от всей уловленной пыли. При этом в бункере (3) собирается крупная абразивная пыль с размером частиц более 100 мкм. |

Имеется разработка батарейного циклона с предварительной ступенью очистки круговой компоновки, который может использоваться для очистки газа от абразивной и взрывоопасной пыли в условиях повышенного давления [29]. На рис. 2.66 представлен батарейный циклон круговой компоновки с циклонными элементами диаметром 150 мм. Батарейный циклон устанавливается в корпусе скруббера МП-ВТИ. Промышленные испытания этого циклона проводились на котле ПК20-2, сжигающего фрезерный торф.

|

Результаты испытаний: объем очищенных газов - 126,7 тыс. м3/ч; запыленность на входе - 12,9 г/нм3; гидравлическое сопротивление -- 110 кгс/м2 ; коэффициент гидравлического сопротивления, отнесенный к циклонному элементу - 162; степень очистки - 90,6 %; средний размер частиц на входе - 35 мкм; плотность - 2,8 г/м3. На первой ступени очистки - цилиндрическом корпусе, улавливается грубая зола со средним размером частиц более 60 мкм. Эффективность улавливания этой ступени составляет - 35 %. При наличии отсоса и рециркуляции части газа из золоспускного стояка в количестве 6 % степень очистки батарейного циклона повышается до 93,5 %. В качестве выносного циклона в тракте отсоса и рециркуляции применяется групповой циклон ЦН-15-500х4 с дымососом Д-10. Количество батарейных циклонов на котле - 2 шт., дымосос Д-18х2, количество циклонных элементов в батарейном циклоне -- 480 шт. |

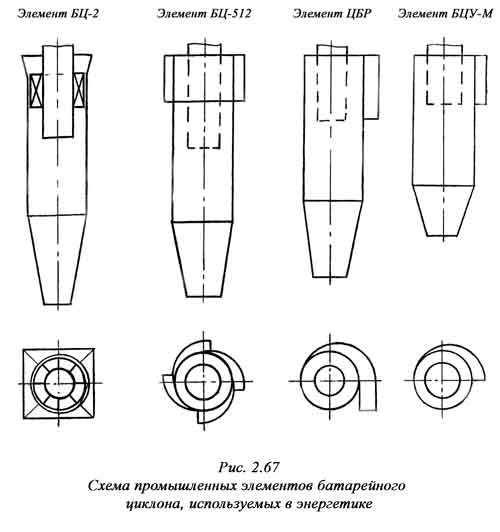

Схемы циклонных элементов, применяемых сейчас в промышленных установках, показаны на рис. 2.67.

Результаты стендовых испытаний этих элементов, имеющих одинаковый диаметр - 254 мм на кварцевой пыли d50 = 12 мкм, =3,7 приведены в таблице:

Наименование батарейного циклона |

Коэффициент очистки циклонных элементов, % |

Гидравлическое сопротивление, кгс/м2 |

||

|

Vпл= 4 м/с |

Vпл= 5 м/с |

Vпл= 4 м/с |

Vпл= 5 м/с |

БЦ-2 |

55 |

60 |

50 |

78 |

БЦ-512 |

72 |

85 |

110 |

165 |

БЦУ треста “Энергоуголь” |

78 |

90 |

180 |

270 |

ЦБР |

78 |

90 |

190 |

280 |

Из таблица следует, что наиболее низкие показатели эффективности улавливания имеет элемент батарейного циклона БЦ-2 с осевым лопаточным закручивателем. Более высокие показатели эффективности улавливания у циклонных элементов с улиточным входом газа - БЦУ; БЦ-512; ЦБР. Замена циклонных элементов БЦ-2 на более эффективные позволяет снизить выбросы пыли в окружающую среду в 2-3 раза. В заключении, в качестве сравнения были проведены испытания циклонных элементов импортного производства, диаметром 150 мм. Схемы циклонных элементов импортного производства показаны на рис.2.68 [30].

Результаты испытаний приведены в таблице .

Наименование циклонного элемента |

Эффективность очистки, % |

Коэффициент сопротивления к сечению корпуса |

Условия испытаний |

Немецкая фирма “БЭТ” |

66,3 |

220 |

Скорость в корпусе элемента –4м/с |

Шведская фирма “Флектфабрикен” |

81,0 |

105 |

Пыль кварцевая d50=12 мкм, ?=3,7 |

Отечественный треста “Энергоуголь” |

82,2 |

150 |

|

Данные таблицы показывают; что характеристики циклонных элементов отечественного производства не уступают циклонным элементам импортного производства. Наиболее низкие показатели имеет элемент немецкой фирмы "БЭТ". Этот элемент конической формы с треугольным отверстием для входа запыленного газа.