- •Содержание

- •Раздел 1. Теоретические основы надежности

- •Понятия и определения надежности

- •Показатели надежности

- •Показатели безотказности.

- •Показатели долговечности.

- •Коэффициент технического использования является безразмерной величиной

- •Экономические аспекты надежности

- •Экономические показатели надежности

- •Отказ. Классификация отказов. Параметр потока отказов

- •1) По причинам возникновения:

- •Энергетическая концепция возникновения отказа

- •Случайные величины. Законы распределения, применяемые в теории надежности

- •Определение показателей надежности по эмпирическим данным

- •Интенсивность отказов определяется как:

- •Выбор закона распределения

- •Параметры статистического распределения.

- •Надежность сложных систем. Сложная система и ее характеристики

- •Структурный анализ систем технологического оборудования

- •1) Надежность системы с последовательно включенными элементами всегда будет ниже надежности самого ненадежного элемента системы:

- •2) Чем сложнее система (чем больше элементов в системе) с последовательным соединением элементов, тем ниже ее надежность; при усложнении системы ее надежность будет падать.

- •1) Надежность системы с параллельно включенными элементами будет выше, чем надежность отдельного элемента;

- •2) Надежность системы увеличивается с увеличением числа элементов.

- •Методы расчета надежности сложных технических систем

- •Методика определения надежности сложных систем с помощью минимальных путей и минимальных сечений на примере системы «2 из 3»

- •Резервирование. Методы, способы и типы резервирования

- •Задачи выбора оптимального числа резервных элементов в системе в случае нагруженного резерва

- •Расчет надёжности в случае ненагруженного резерва

- •Классификация машин и аппаратов по надежности

- •Работоспособность: анализ области работоспособности

- •Источники информации по надежности

- •Испытания на надежность: объекты, виды и методы испытаний

- •Раздел 2. Физические основы надежности

- •Старение и износ

- •Модель старения. Законы старения. Законы превращения

- •Процессы старения, протекающие при контакте поверхностей

- •Область существования процесса старения

- •Классификация процессов старения

- •Износ материалов: природа и классификация

- •Классификация видов изнашивания по видам

- •Классификация процессов изнашивания по скорости разрушения

- •Раздел 3. Эксплуатационная надежность

- •Методика определения остаточного ресурса при малоцикловых нагрузках

- •Методика определения остаточного ресурса химического оборудования по критерию коррозионной стойкости

- •2.1. Определение минимального числа точек поверхности для измерений

- •2.1.А. Достоверность расчета надежности

- •2.1.Б. Оценка однородности выборки

- •2.2. Определение параметров распределения глубин разрушения

- •2.3. Определение максимальной глубины разрушения

- •3.1. Расчет ресурса Тр в частном случае при постоянной скорости разрушения с

- •3.2. Расчет минимального установленного ресурса

- •3.3. Расчет остаточного установленного ресурса

Работоспособность: анализ области работоспособности

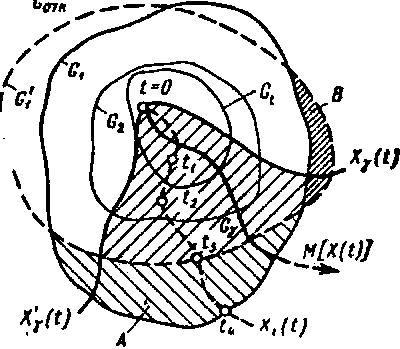

Рассмотрим область работоспособности изделия в представлениях n-мерного фазового пространства (рисунок 6.1). Границы области G зависят от требований к изделию. Более высокие требования к его выходным параметрам сужают область работоспособности.

Рисунок 7.1 - Области работоспособности и состояний изделия

На рисунке 6.1 показаны две области работоспособности изделия G1—для обычных и G2—для более жестких технических условий на параметры изделия.

Следует различать действительную G и расчетную G', которая диктуется требованиями ТУ.

Из

рисунке 7.1 видно, что между областями

действительной G1,

и расчетной G![]() 1

работоспособностей изделия имеется

разница. В зависимости от соотношения

их границ может существовать область

неиспользованных возможностей A,

когда по ТУ изделие считается потерявшим

работоспособность, хотя оно еще может

функционировать, и область

неучтенных параметров В,

когда согласно ТУ можно эксплуатировать

изделие, которое в действительности

уже стало неработоспособным.

1

работоспособностей изделия имеется

разница. В зависимости от соотношения

их границ может существовать область

неиспользованных возможностей A,

когда по ТУ изделие считается потерявшим

работоспособность, хотя оно еще может

функционировать, и область

неучтенных параметров В,

когда согласно ТУ можно эксплуатировать

изделие, которое в действительности

уже стало неработоспособным.

Процесс потери работоспособности характеризуется фазовой траекторией случайного процесса Х (t). Например, для процесса Xi (t) i-го изделия при t = t3 считается, что произошел отказ, согласно требований ТУ, а при t = t4 изделие действительно потеряло работоспособность. Область, в которой могут с определенной вероятностью находиться реализации процесса Х (t), назовем областью состояний. Она определяет возможные состояния изделия, которые оцениваются значениями выходных параметров, т. е. в общем виде вектор-функцией Х (t).

Существует понятие об устойчивости изделия к отказам, что особенно важно при высоких требованиях к надежности.

Если эта область состояний Сt является частью области работоспособности G, т. е. его подмножеством, то изделие будет устойчиво по отношению к отказам, так как вероятность его возникновения F (t) = 0.

Вероятность возникновения отказа наступит лишь после того момента времени, когда будет возможно пересечение множеств Gt. и G Кн =1. До этого периода времени работа изделия будет протекать в устойчивой зоне по отношению к отказам и запас устойчивости может характеризоваться значением запасf надежности Кн 1.

Значение t = Тр, при котором станет К (t) = 1, будет являться ресурсом изделия по данному параметру или по их совокупности. Если изделие находится в области устойчивости, то гарантируется его безотказная работа. Однако такое состояние достигается, как правило, за счет большого запаса надежности элементов изделия, что связано со значительными материальными затратами при его производстве.

Лекция 8. Источники информации по надежности. Испытания на надежность: объекты, виды и методы испытаний

Источники информации по надежности

Для расчета и прогнозирования надежности необходимо иметь источники информации об изменении показателей работоспособности машины. Эта информация должна относиться либо к конечным результатам протекающих процессов старения, т. е. к отказам машины и ее элементов, либо к оценке процессов повреждения. Последняя является более ценной, так как позволяет осуществлять прогноз поведения изделия в то время, как сведения об отказах дают лишь констатацию того или иного уровня надежности.

Основная трудность определения показателей надежности заключается в том, что они оценивают работу машины за длительный промежуток времени, в то время, как эти показатели должны быть заложены и во вновь проектируемой машине.

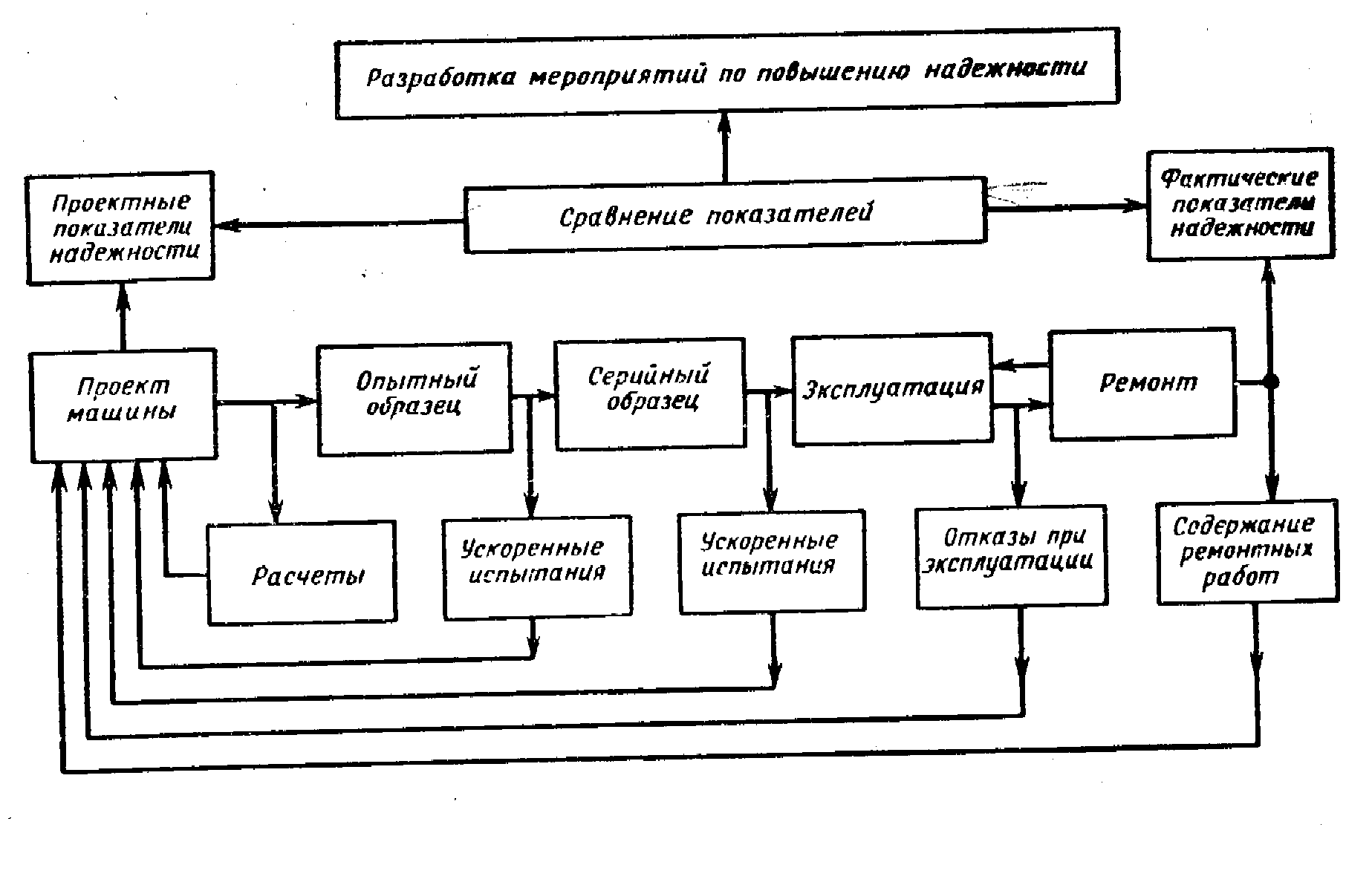

Рассмотрим схему возможных источников информации о надежности машины, начиная с этапа ее проектирования и до окончания эксплуатации (рисунок 8.1):

1) При проектировании машины информацию о надежности изделия можно получить лишь расчетным путем, включая прогнозирование. Качество и достоверность расчетов позволяет уже на стадии проектирования заложить в конструкцию необходимый уровень надежности машины.

Рисунок 8.1 – Схема получения информации о надежности

2) Когда создан опытный образец машины, становится возможным его испытание на стенде или в эксплуатационных условиях. Для оценки надежности эти испытания, как правило, должны быть ускоренными, так как их результаты необходимо использовать для внесения соответствующих исправлений в проект серийной машины.

3) Перед запуском машины в производство возможно проведение испытания серийного образца.

4) Далее, после некоторого периода эксплуатации серийных машин, начинает поступать информация о возникающих отказах, которые являются, как правило, следствием недостатков конструкции, допущенных из-за различия между реальными условиями эксплуатации и условиями ускоренных испытаний и из-за несовершенства методов расчета.

5) Когда машина проходит запланированные виды ремонта, то содержание ремонтных работ, а именно, степень повреждения отдельных узлов, трудоемкость их ремонта, мероприятия, связанные с контролем и восстановлением выходных параметров машины и др., являются источником информации о надежности машины и ее элементов.

Статистические данные о сроках службы элементов и узлов машины в процессе ее эксплуатации и ремонта позволяют учитывать различные режимы работы и условий эксплуатации и также могут быть использованы при проектировании новых машин.

Таким образом, на практике обычно используются три основных источника информации для суждения о возможной потере работоспособности в процессе эксплуатации машины:

1) статистическая обработка данных по эксплуатации и ремонту машин. Статистические данные о потере машиной работоспособности при правильной методике сбора и обработки информации дают достоверные сведения о надежности и долговечности машин данного типа с учетом реальных условий эксплуатации.

Однако накопление достаточного объема информации происходит часто тогда, когда данная модель машины уже устаревает. Поэтому эти сведения лишь в весьма ограниченном объеме могут быть использованы для прогнозирования поведения новых машин.

Результаты эксплуатационных исследований нужны в основном для внесения исправлений в слабые места конструкции;

- испытания на надежность, в том числе ускоренные;

- аналитические расчеты и прогнозирование надежности.

.

2) Ускоренные испытания на безотказность и долговечность дают информацию о новых машинах и позволяют сделать определенные суждения о показателях их надежности уже на стадии создания опытных образцов. Однако всякое форсирование процесса потери работоспособности, как правило, искажает реальную картину. Хотя имеется немало методик, позволяющих делать пересчеты с форсированного режима работы машины на обычный, ускоренные испытания дают лишь приблизительную, часто весьма условную картину тех процессов, которые будут протекать в машине при нормальных условиях эксплуатации.

Чем сложнее машина или испытываемый узел, тем труднее сделать пересчет на нормальный процесс ее работы, так как для разных элементов машины форсирование испытаний оказывает неодинаковое влияние на их работоспособность. Обычно, чем меньше степень форсирования испытаний, тем достовернее результаты, т. е. сводится на нет сама идея ускорения получения информации о надежности.

3) Аналитические расчеты (включая статистическое прогнозирование) позволяют судить о надежности будущей машины на стадии ее проектирования, до минимума свести время, необходимое для определения показателей надежности и долговечности изделий и выявить основные взаимосвязи между показателями надежности и параметрами, характеризующими конструкцию, технологию и методы эксплуатации машины.