- •Модуль 3 Статистические методы контроля и управления качеством продукции

- •Тема 3.1. Этапы формирования качества продукции.

- •Вопрос 1. Факторы, влияющие на качество продукции.

- •Тема 3.2. Контроль качества продукции

- •Тема 3.3 Статистические методы анализа и управления качеством продукции

- •3. Статистический приемочный контроль по альтернативному признаку.

- •Практические занятия

- •Проектирование в системе качества продукции.

- •Литература

Тема 3.3 Статистические методы анализа и управления качеством продукции

Вопросы:1. Обзор статистических методов анализа технологических процессов

2. «Семь инструментов» контроля качества продукции

1. Статистические методы анализа качества широко применяются в отечественной и зарубежной системах управления качеством продукции.

Статистический анализ - это исследование условий и факторов, влияющих на качество продукции.

Для анализа данных на рабочем участке на японских предприятиях используются специально подобранные несложные для понимания и применения статистические методы - так называемые «семь инструментов контроля качества».

Эти семь инструментов объединяют следующие методы:

1. Расслоение.

2. Графики.

3. Диаграмма Парето

4. Причинно-следственная диаграмма.

5. Гистограмма.

6. Диаграмма разброса.

7. Контрольные карты.

Перечисленные «семь инструментов контроля качества» при решении различных проблем могут использоваться как в отдельности, так и в различных комбинациях.

Решение той или иной проблемы проводится по следующей схеме:

1. Оценка отклонений параметров от установленной нормы.

2. Выбор наиболее важных факторов, от которых зависит решение.

3. Оценка факторов, явившихся причиной возникновения проблемы.

4. Оценка важнейших факторов, явившихся причиной появления брака.

5. Совершенствование операций.

6. Подтверждение результата.

2. Рассмотрим подробнее статистические методы.

1. Расслоение. Если предполагается, что отклонения связаны с условиями изготовления, то следует проводить сравнительное изучение измеренных показателей по отдельным слоям - раздельно по машинам и оборудованию, отдельно по каждому оператору, отдельно по исходному сырью, отдельно по бригадам, раздельно по дневной и ночной сменам и т.д.

2. Графики - дают возможность не только оценить состояние на данный момент, но и спрогнозировать более отдаленный результат по тенденциям процесса, которые можно в них обнаружить. Например, можно представить изменение с течением времени размера ежегодной выручки от продажи изделий, объема производства или доли дефектных изделий. Проведя анализ по методу наименьших квадратов, можно предсказать тенденцию изменения выручки и ее размер в очередном году. График может быть следующего вида: столбчатый график, круговой график, ленточный график, Z-образный график.

3. Диаграмма Парето. В деятельности фирм, предприятий постоянно возникают всевозможные проблемы, решению которых может способствовать использование диаграммы Парето: трудности с оборотом кредитных сумм, с освоением новых правил принятия заказов; появление брака, неполадок оборудования; удлинение времени от выпуска партий изделий до ее сбыта; наличие на складах продукции, лежащей «мертвым грузом»; поступление рекламаций, количество которых не уменьшается невзирая на старания повысить качество; задержка сроков поставок исходного сырья и материалов и т.д.

Диаграмма Парето используется и в противоположном случае, когда положительный опыт отдельных цехов или подразделений хотят внедрить на всем предприятии. С помощью диаграммы Парето выявляют основные причины успехов и широко пропагандируют эффективные методы работы.

При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый АВС-анализ. Такой анализ широко применяется для контроля складов, клиентуры, денежных сумм, связанных со сбытом, и т.д.

Диаграмма Парето для решения таких проблем, как появление брака, неполадки оборудования, контроль деталей на складах и т. д., строится в виде столбчатого графика. Диаграмма составляется не в одном варианте. Рекомендуется составлять несколько вспомогательных диаграмм, входящих в состав группы А, с тем чтобы, последовательно анализируя их, в конечном итоге составить отдельную диаграмму Парето для конкретных явлений недоброкачественности.

Для анализа и устранения брака предлагается использовать диаграмму Парето. С этой целью необходимо:

собрать данные, которые могут иметь отношение к браку, выявить количество видов брака и посчитать сумму потерь, соответствующую каждому браку;

расположить виды брака в порядке убывания суммы потерь так, чтобы в конце стояли виды, соответствующие меньшим потерям, и виды, входящие в рубрику «Прочие»;

построить столбчатый график, где каждому виду брака соответствует свой прямоугольник (столбик), вертикальная сторона которого соответствует величине потере от этого вида брака и вычислить кривую Лоренца: на правой стороне графика откладывается значение кумулятивного процента;

по оси абсцисс откладываются виды брака, а по оси ординат – сумма потерь от брака;

подсчитать накопленную сумму, ее принимают за 100%.

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой. Чтобы решить очень серьезную проблему, связанную с низким качеством изделия, необходимо уяснить сущность явления по каждому конкретному виду дефекта.

В подобной ситуации собирают по возможности большее число заинтересованных лиц и начинают всесторонне изучать коренную причину недоброкачественности (от мелкой причины до конечной). В результате останавливаются на четырех-пяти причинах, требующих первоочередного внимания.

После проведения корректирующих мероприятий диаграмму Парето можно вновь построить для изменившихся в результате коррекции условий и проверить эффективность проведенных улучшений.

В сложной экономической жизни фирмы (организации) проблемы могут возникнуть в любой момент в любом подразделении. Анализ этих проблем всегда целесообразно начинать с составления диаграммы Парето. С их помощью можно анализировать широкий круг проблем, относящихся практически к любой сфере деятельности на фирме.

Финансовая сфера: анализ себестоимости изделий отдельно по видам изделий; анализ сбыта; анализ соотношения затрат на деятельность по контролю по факторам контроля; анализ прибыли отдельно по видам изделий; анализ процента прибыли и т.д.

Сфера сбыта: анализ прогноза потребителей отдельно по видам изделий; анализ выручки от продажи изделий отдельно по продавцам и по материалам; анализ случаев получения рекламаций отдельно по содержанию рекламаций и анализ суммы потерь от рекламаций; анализ числа возвращенных изделий отдельно по видам изделий; анализ выручки отдельно по сумме выручки, отдельно по видам изделий и т.д.

Сфера материально-технического снабжения: анализ числа случаев специального отбора по видам сырья и материалов; анализ числа дней задержки поставок отдельно по видам сырья и материалов; анализ денежных потерь в результате бесполезном задержки на складах отдельно по видам сырья и материалов и т.д.

Сфера производства: анализ числа переделок отдельно по рабочим участкам; анализ числа неполадок отдельно по станкам анализ качества отдельно по условиям рабочих операций; анализ процента брака отдельно по дням недели; анализ случаев остановки процесса отдельно по процессам; анализ случаев поломок отдельно по рабочим участкам и т.д.

Сфера делопроизводства: анализ числа предложений отдельно по сотрудникам (по кружкам качества); анализ числа дней обработки документов отдельно по предложениям; анализ числа ошибок в накладных отдельно по видам накладных; анализ процентов выполнения плана отдельно по подразделениям и т.д.

4. Причинно-следственная диаграмма (диаграмма Исикавы). В Японии для работников первой линии производства процесс представляют как взаимодействие

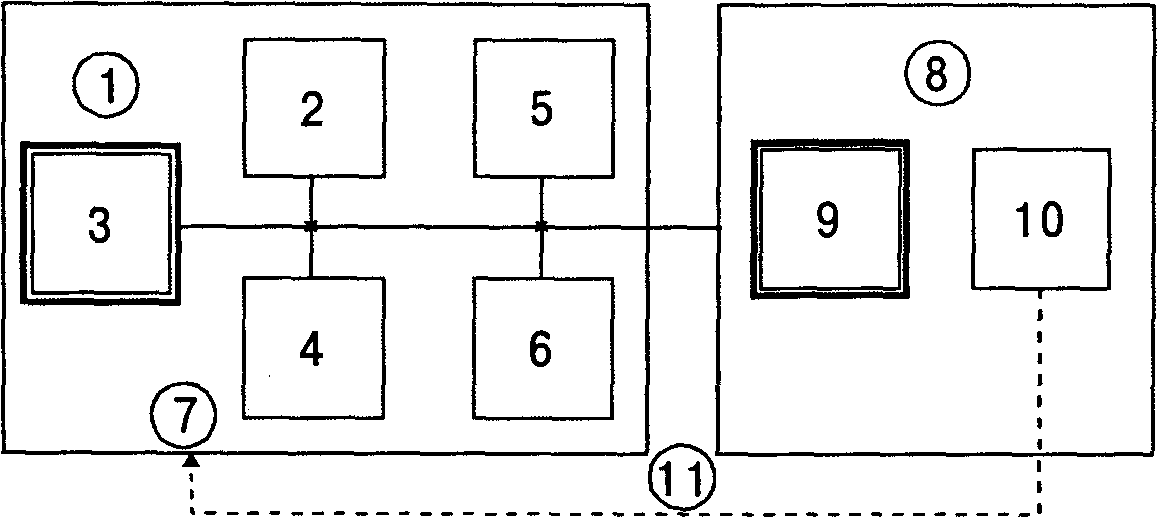

Причинно-следственную диаграмму можно представить графически (рис. 2). При поиске причин важно помнить, что характеристики, являющиеся следствием, обязательно испытывают разброс. Поиск среди этих причин факторов, оказывающих особенно большое влияние на разброс характеристик (т.е. на результат), называют исследованием причин.

Рис. 2. Причинно-следственная диаграмма

1 - система причинных факторов; 2 - материалы; 3 - основные факторы производства; 4-оператор; 5 - оборудование; 6 - метод операций; 7-процесс; 8 - следствие; 9-характеристики качества; 10 - данные; 11 - процесс контролируется качеством.

При составлении причинно-следственной диаграммы подбирают максимальное число факторов, имеющих отношение к характеристике, которая вышла за пределы допустимых значений.

Причинно-следственные диаграммы можно применять в любых организациях, начиная от производства и кончая сферой обслуживания. приведены примеры причинно-следственных диаграмм в строительном производстве и в учебном процессе.

Гистограмма - позволяет оценить состояние качества. Гистограмма представляет собой столбчатый график, построенный по полученным за определенный период (час, неделю, месяц) данным, которые разбиваются на несколько интервалов. Число данных, попавших в каждый из интервалов (частота), выражается высотой столбика.

Гистограмма применяется главным образом для анализа значений измеренных параметров, но может использоваться и для расчетных значений.

Полученная в результате анализа гистограммы информация может быть легко использована для построения и исследования причинно-следственной диаграммы, что повысит обоснованность мер, намеченных для улучшения процесса.

6. Диаграмма разброса применяется для исследования зависимости между двумя видами данных, например, для анализа зависимости суммы выручки от числа обращений к продавцу; сопротивления удару от давления, при котором производилась обработка, и т.д.

Диаграмма разброса, так же как и метод расслоения, используется для выявления причинно-следственных связей показателей качества и влияющих факторов при анализе причинно-следственной диаграммы.

Диаграмма разброса строится как график зависимости между двумя параметрами. Если на этом графике провести линию медианы, он позволяет легко определить, имеется ли между этими двумя параметрами корреляционная зависимость.

Использование диаграммы разброса не ограничивается только выявлением вида и тесноты связи между парами переменных. Диаграмма разброса используется также для выявления причинно-следственных связей показателей качества и влияющих факторов при анализе причинно-следственной диаграммы.

Так, с помощью диаграммы разброса очень удобно наблюдать характер изменения параметров качества во времени при воздействии тех или иных факторов.

7. Контрольные карты. Карты контроля технологического процесса применяются в тех случаях, когда нужно проконтролировать качество продукции или услуги в процессе производства. Цель заключается в том, чтобы обнаружить, когда процесс производства «уходит из-под контроля» и начинается выпускаться продукция с недопустимо нестабильным качеством. При этом можно сразу же принять необходимые меры по корректировке процесса.

Контрольная карта графически отображает изменения показателей качества и снабжена шкалой, на которой определены границы регулирования, предусматривающие зоны неизбежного рассеивания и устранимого рассеивания. Контрольная карта служит для регулирования технологического процесса.

Если точки наносимые на график не выходят за границы регулирования технологический процесс считают стабильным. Если же точки на графике выходят за границу регулирования то считается, что в технологическом процессе возникает опасная ситуация.

Границы регулирования – это линии, предусматривающие рациональное разделение широты рассеивания вызванного неизбежными причинами и рассеивания, обусловленного определёнными факторами, которые можно устранить.

На графике обозначим среднею линию – CL, верхнею границу регулирования – UCL, Нижнею границу регулирования – LCL.

Классификация контрольных карт:

Контрольные карты для регулирования по количественным признакам:

а) контрольная карта для средних значений и для размаха ;

б) контрольная карта для медианы и размаха;

в) контрольная карта для отдельных значений измеряемых величин.

2. Контрольная карта для регулирования по качественным признакам:

а) контрольная карта для доли дефектных изделий;

б) контрольная карта числа дефектных изделий;

в) контрольная карта для числа дефектов;

г) контрольная карта для числа дефектов, приходящихся на единицу изделия.

3. Прочие виды контрольных карт:

а) контрольная карта, использующая предельные значения допуска;

б) контрольная карта для средних значений и средних квадратичных отклонений;

в) контрольная карта для крайних значений ;

г) контрольная карта для скользящего среднего и для скользящего размаха.