- •«Обследование и испытание зданий и сооружений»

- •1. Основные требования к эксплуатационным качествам строительных конструкций.

- •3. Общие положения по обследованию зданий и сооружений. Основания для обследования.

- •4. Этапы проведения обследования и состав работ. (тетрадь - лекция)

- •5. Инструментальное обследование.

- •6. Обмерные работы. Измерения прогибов и деформаций.

- •7. Наблюдения за трещинами.

- •8. Определение технического состояния железобетонных конструкций по внешним признакам.

- •9. Определение прочности бетона механическими методами. (молоток Кошкрова, молоток Физделя, склерометр, метод отрыва с дисками, метод скалывания ребра, метод отрыва со скалыванием).

- •11. Определение толщины защитного слоя бетона и расположения арматуры. (приборы)

- •12. Определение прочности бетона путем лабораторных испытаний.

- •13. Особенности работы и разрушения каменных и армокаменных конструкций. Определение технического состояния каменных конструкций по внешним признакам.

- •14. Определение технического состояния стальных конструкций по внешним признакам.

- •15. Оценка коррозионных повреждений стальных конструкций.

- •16. Определение качества стали конструкций путем лабораторных испытаний.

- •17. Особенности эксплуатационных качеств деревянных конструкций. Основные признаки, характеризующие техническое состояние деревянных конструкций.

- •18. Обследование стен.

- •19. Обследование покрытия и кровли.

- •20. Обследование полов.

- •21. Обследование светопрозрачных конструкций.

- •22. Обследование фундаментов и оснований.

- •23. Обследование конструкций, поврежденных пожаром.

- •Примерная температура нагрева конструкций по косвенным показателям

- •24. Условность расчетных схем.

- •25. Схемы опирания конструкций.

- •31. Прогибомеры и индикаторы часового типа.

- •32. Механический тензометр Гугенбергера.

- •33. Тензорезисторные тензометры сопротивления.

- •34. Контрольная нагрузка по прочности.

- •35. Контрольная нагрузка по жесткости.

- •36. Контрольная нагрузка по трещиностойкости.

- •37. Методика проведения испытаний.

- •38. Характер разрушения конструкций.

9. Определение прочности бетона механическими методами. (молоток Кошкрова, молоток Физделя, склерометр, метод отрыва с дисками, метод скалывания ребра, метод отрыва со скалыванием).

10. Ультразвуковой метод определения прочности бетона. (+тетрадь)

6.4.1. Принцип определения прочности бетона ультразвуковым методом основан на наличии функциональной связи между скоростью распространения ультразвуковых колебаний и прочностью бетона.

Ультразвуковой метод применяют для определения прочности бетона классов В7,5 - В35 (марок М100-М400) на сжатие.

6.4.2. Прочность бетона в конструкциях определяют экспериментально по установленным градуировочным зависимостям «скорости распространения ультразвука - прочность бетона V= f ( R ) » или «время распространения ультразвука t - прочность бетона t = f ( R ) ». Степень точности метода зависит от тщательности построения тарировочного графика.

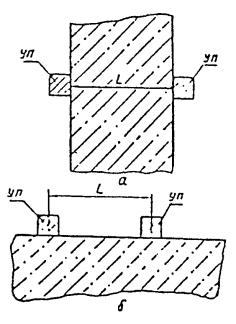

6.4.4. Ультразвуковые измерения в бетоне проводят способами сквозного или поверхностного прозвучивания.

При измерении времени распространения ультразвука способом сквозного прозвучивания ультразвуковые преобразователи устанавливают с противоположных сторон образца или конструкции.

Скорость ультразвука V, м/с, вычисляют по формуле

![]() ,

,

где t - время распространения ультразвука, мкс;

l - расстояние между центрами установки преобразователей (база прозвучивания), мм.

6.4.5. Число измерений времени распространения ультразвука в каждом образце должно быть: при сквозном прозвучивании - 3, при поверхностном - 4.

Отклонение отдельного результата измерения времени распространения ультразвука в каждом образце от среднего арифметического значения результатов измерений для данного образца, не должно превышать 2 %.

Измерение времени распространения ультразвука и определение прочности бетона производятся в соответствии с указаниями паспорта данного типа прибора.

11. Определение толщины защитного слоя бетона и расположения арматуры. (приборы)

12. Определение прочности бетона путем лабораторных испытаний.

Лабораторное определение прочности бетона существующих конструкций производится путем испытансия образцов, взятых из этих конструкций.

Отбор образцов производится путем выпиливания кернов диаметром от 50 до 150 мм на участках, где ослабление элемента не оказывает существенного влияния на несущую способность конструкций. Этот метод дает наиболее достоверные сведения о прочности бетона в существующих конструкциях. Недостатком его является большая трудоемкость работ по отбору и обработке образцов.

Сущность метода состоит в измерении минимальных усилий, разрушающих выбуренные или выпиленные из конструкции образцы бетона при их статическом нагружении с постоянной скоростью роста нагрузки.

Форма и номинальные размеры образцов в зависимости от вида испытаний бетона должны соответствовать ГОСТ 10180-90.

Допускается применение цилиндров диаметром от 44 до 150 мм, высотой от 0,8 до 2 диаметров при определении прочности на сжатие, от 0,4 до 2 диаметров при определении прочности на растяжение при раскалывании и от 1,0 до 4 диаметров при определении прочности при осевом растяжении.

За базовый при всех видах испытаний принимают образец с размером рабочего сечения 150 ´ 150 мм.

Места отбора проб бетона следует назначать после визуального осмотра конструкций в зависимости от их напряженного состояния с учетом минимально возможного снижения их несущей способности. Пробы рекомендуется отбирать из мест, удаленных от стыков и краев конструкций.

После извлечения проб места отбора следует заделывать мелкозернистым бетоном или бетоном, из которого изготовлены конструкции.

Участки для выбуривания или выпиливания проб бетона следует выбирать в местах, свободных от арматуры.

6.7.6. Испытание образцов на сжатие и все виды растяжения, а также выбор схемы испытания и нагружения производят по ГОСТ 10180-90.

Опорные поверхности испытываемых на сжатие образцов, в случае, когда их отклонения от поверхности плиты пресса более 0,1 мм, должны быть исправлены нанесением слоя выравнивающего состава. В качестве типовых следует использовать цементное тесто, цементно-песчаный раствор или эпоксидные композиции.

Толщина слоя выравнивающего состава на образце должна быть не более 5 мм.