- •Диагностика и ремонт теХнологического оборудования.

- •1.1. Техническое диагностирование оборудования.

- •Сущность диагностики

- •Теоретические основы технической. Диагностики

- •Оптимальное время диагностирования

- •Индивидуальный прогноз

- •Методы и средства технической диагностики

- •1.2. Износ деталей оборудования

- •1.2.1 Виды износа

- •1.2.2. Характер износа деталей

- •1.2.3. Механический износ

- •1.2.4. Усталостный износ

- •1.2.5. Молекулярно-механический износ

- •1.2.6. Коррозионный износ

- •1.3. Дефектация деталей.

- •1.3.1. Виды дефектов деталей и узлов

- •2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

- •2.1. Ремонт валов и муфт соединения

- •2.2. Ремонт подшипников скольжения и качения

- •2.3. Ремонт деталей и основных узлов теплообменного оборудования

- •2.5. Трубопроводная арматура. Задвижки. Вентиля. Краны.

- •2.6.Компенсаторы.

- •2.7. Ремонт трубопроводов и арматуры.

- •2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

- •Набивочные материалы и условия их использования.

- •2.9. Ремонт насосов, компрессоров, газодувок и вентиляторов

- •Контроль износа деталей и узлов

- •Виды дефектов деталей и узлов

- •Методы неразрушающего контроля

- •Методы контроля сварных соединений

- •Балансировка

- •Был равен исходному дисбалансу

- •Центровка осей валов

- •Соосность осей отверстий

- •Организация технического обслуживания и ремонта машин и аппаратов

- •Технико-экономическое планирование ремонтных работ

- •Организация ремонта машин и аппаратов будущего

- •Организация ремонта пищевых производств

- •Глава 14.Ремонт основных видов оборудования и

- •§ 1. Оборудование для измельчения, сортирования и обработки материалов давлением

- •§ 2. Оборудование для осаждения, фильтрования, перемешивания и смешивания материалов

- •§ 3. Теплообменные аппараты, печи и сушилки

- •§ 4. Автоматы для фасовки, розлива и упаковки

- •§ 5. Транспортные устройства

- •§ 6. Насосно-компрессорное оборудование

- •§ 7. Трубопроводы и арматура

- •31. Причины неисправности трубопроводной арматуры и способы их устранения

- •Раздел IV

- •Глава 15. Смазка трущихся поверхностей j

- •§ 1. Виды и физические свойства смазочных материалов

- •§ 2. Выбор смазочных материалов

- •§ 3. Способы смазки машин и организация смазочного хозяйства

- •§ 1. Ремонтные службы предприятий

- •§ 2. Система планово-предупредительного ремонта

- •§3. Планирование, организация и управление ремонтными работами

- •28. Зависимость расчетного действительного фонда времени от сменности работы оборудования

- •§ 4. Ремонтно-техническая документация и нормоконтроль

- •§ 5. Финансирование ремонтных работ

- •§ 1. Надежность оборудования

1.2.3. Механический износ

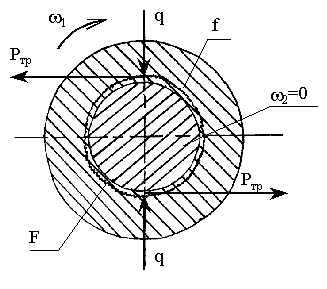

Механический износ - вызывается силами трения при скольжении одной детали по другой, находящихся под нагрузкой (рис.1.2).

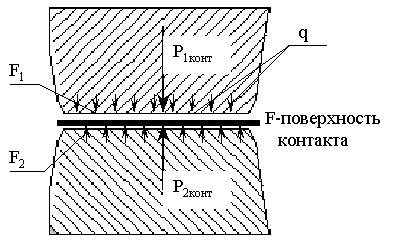

Трущиеся поверхности F деталей даже при тщательной обработке имеют неровности (0,05 - 0,1)мкм.

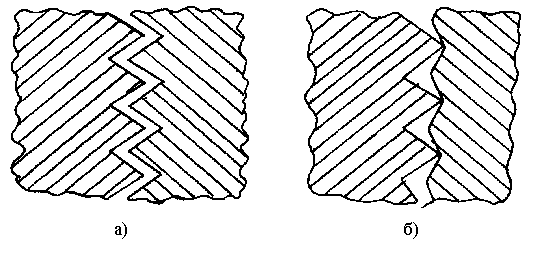

Так как нагрузка на выступы и неровности велика, они подвергаются пластической деформации, срезу, скалыванию. В процессе эксплуатации поверхность контакта увеличивается (рис.1.3).

Механический износ - называется абразивным, если между трущимися поверхностями F1 и F2 оказываются твердые частицы (продукты износа, пыль, частицы перерабатываемого материала и т.д.). В результате - царапины, бороздки, канавки - дополнительные концентраторы напряжений, ведущие к аварийному разрушению деталей.

Рис.1.2.

Рис.1.3. Поверхность контакта трущихся деталей. F << F1 + F2 ,

P1конт и P2конт>>Pнорм = q / F.

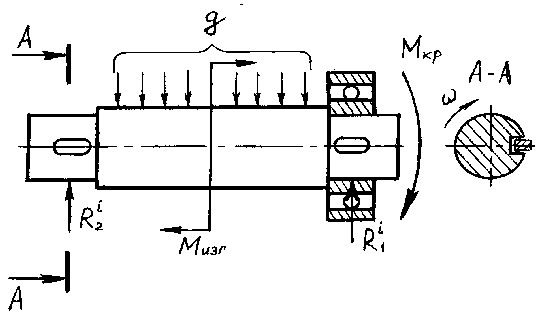

Механический износ проявляется также в пластической деформации деталей подверженны нагрузкам. Например, валы кроме износа трения подвергаются изгибу и кручению, шпонки и шпоночные пазы подвергаются пластической деформации вследствие перегрузки соединения, некачественной сборки, изготовления или появления ударных нагрузок на шпоночное соединение (рис.1.4).

Рис.1.4

.

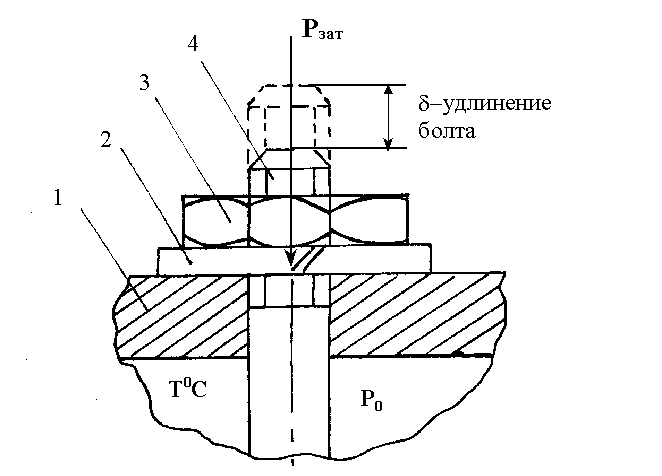

Болтовые соединения находятся под статической нагрузкой – Рз - усилия затяжки. Величина нагрузки определяется усилием затяжки Рзат = const (рис.1.5).

Так как в аппаратах Т и Р изменяются - это приводит к возникновению динамических нагрузок, под воздействием которых возникает усталость металла и удлинение болтов с искажением резьбы, приводящие к ослаблению прочности соединения, герметичности аппарата и т.д., что может вызвать пожар, взрыв, отравление (рис. 1.6).

Рис.1.5. 1 - деталь; 2 - шайба пружинная; 3 - гайки; 4 - болт.

Рис. 1.6. а - нормально статически; б - динамически.

Пластические деформации при тепловом воздействии связаны с ползучестью металла.

Для углеродистых сталей ползучесть проявляется при Т > 375 0C, легированных при T > 420 0С.

К механическим износам относятся также нарушения целостности детали, которая всегда связана с аварийным износом и приводит к аварийным последствиям. Причины нарушения целостности:

1) превышение []д;

2) действие неучтенных концентраторов [] (царапины, канавки и т.д.);

3) большой разброс механических показателей металла;

4) качество изготовления, особенно качество термомеханических операций, сварочных и сборочных работ;

5) качество обслуживания, т.е. ремонта;

6) качество смазки.

В химической промышленности наиболее часто нарушение целостности наблюдается у компрессоров - особенно поршневых. Нарушение целостности происходит при ремонте (пропарка емкостей на открытых площадках колонны при сливе воды после гидроиспытаний при закрытом воздушнике, так как в первом случае охлаждение приводит к снижению остаточного давления, во-втором возникает вакуум.

Механический износ в аппаратах, не имеющих движущихся частей происходит за счет эррозии - т.е. за счет динамического воздействия движущейся среды. (рис. 1.7).