- •Диагностика и ремонт теХнологического оборудования.

- •1.1. Техническое диагностирование оборудования.

- •Сущность диагностики

- •Теоретические основы технической. Диагностики

- •Оптимальное время диагностирования

- •Индивидуальный прогноз

- •Методы и средства технической диагностики

- •1.2. Износ деталей оборудования

- •1.2.1 Виды износа

- •1.2.2. Характер износа деталей

- •1.2.3. Механический износ

- •1.2.4. Усталостный износ

- •1.2.5. Молекулярно-механический износ

- •1.2.6. Коррозионный износ

- •1.3. Дефектация деталей.

- •1.3.1. Виды дефектов деталей и узлов

- •2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

- •2.1. Ремонт валов и муфт соединения

- •2.2. Ремонт подшипников скольжения и качения

- •2.3. Ремонт деталей и основных узлов теплообменного оборудования

- •2.5. Трубопроводная арматура. Задвижки. Вентиля. Краны.

- •2.6.Компенсаторы.

- •2.7. Ремонт трубопроводов и арматуры.

- •2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

- •Набивочные материалы и условия их использования.

- •2.9. Ремонт насосов, компрессоров, газодувок и вентиляторов

- •Контроль износа деталей и узлов

- •Виды дефектов деталей и узлов

- •Методы неразрушающего контроля

- •Методы контроля сварных соединений

- •Балансировка

- •Был равен исходному дисбалансу

- •Центровка осей валов

- •Соосность осей отверстий

- •Организация технического обслуживания и ремонта машин и аппаратов

- •Технико-экономическое планирование ремонтных работ

- •Организация ремонта машин и аппаратов будущего

- •Организация ремонта пищевых производств

- •Глава 14.Ремонт основных видов оборудования и

- •§ 1. Оборудование для измельчения, сортирования и обработки материалов давлением

- •§ 2. Оборудование для осаждения, фильтрования, перемешивания и смешивания материалов

- •§ 3. Теплообменные аппараты, печи и сушилки

- •§ 4. Автоматы для фасовки, розлива и упаковки

- •§ 5. Транспортные устройства

- •§ 6. Насосно-компрессорное оборудование

- •§ 7. Трубопроводы и арматура

- •31. Причины неисправности трубопроводной арматуры и способы их устранения

- •Раздел IV

- •Глава 15. Смазка трущихся поверхностей j

- •§ 1. Виды и физические свойства смазочных материалов

- •§ 2. Выбор смазочных материалов

- •§ 3. Способы смазки машин и организация смазочного хозяйства

- •§ 1. Ремонтные службы предприятий

- •§ 2. Система планово-предупредительного ремонта

- •§3. Планирование, организация и управление ремонтными работами

- •28. Зависимость расчетного действительного фонда времени от сменности работы оборудования

- •§ 4. Ремонтно-техническая документация и нормоконтроль

- •§ 5. Финансирование ремонтных работ

- •§ 1. Надежность оборудования

1.2. Износ деталей оборудования

1.2.1 Виды износа

В процессе эксплуатации оборудования происходит износ деталей, т.е. постепенное изменение формы, размеров и свойств материалов деталей.

При этом увеличиваются зазоры в сопряжениях подвижных деталей и нарушается плотность посадок неподвижных деталей. Возникшие дефекты приводят к нарушению режима работы оборудования, и если вовремя не устранить его, оборудование может выйти из строя.

Износ может быть: нормальный - нормальные условия работы деталей; аварийный - при нарушениях режима работы оборудования.

Нормальный износ возникает из-за трения соприкасающихся деталей, ударной и переменной по величине и направлению нагрузки, а также вследствие теплового и химического воздействия среды на материал деталей при нормальных условиях эксплуатации оборудования.

Аварийный износ - следствие дефектов конструкции, несоответствие материала деталей условиям работы, неудовлетворительного качества изготовления или сборки, нарушений режима работы оборудования, несвоевременного или некачественного ремонта и т.п.

Различают 4 вида износа: 1) механический, 2) усталостный, 3) молекулярно-механический и 4) коррозионный.

Косвенными признаками износа являются снижение показателей работы машины (например, напора H и Q производительность насоса или компрессора), появления вибраций, заклинивание и т.д.

Износ зависит от следующих факторов:

качества металла трущихся поверхностей;

чистоты обработки поверхностей;

наличия и качества смазки деталей трущихся пар.

Качество материала влияет на износостойкость пары трения, от него зависит интенсивность и характер пластических деформаций, усталостные явления, изменение структуры от Т и Р.

Обработка - цементация, закалка, азотирование, ведущие к упрочнению поверхностных слоев деталей.

Для уменьшения износа применяют специальные антифрикционные чугуны, баббиты, бронзы и др. материалы.

Скорость износа пары сталь-сталь в 2-3 раза выше, чем сталь Х13 - чугун. С увеличением твердости материала износ детали уменьшается.

1.2.2. Характер износа деталей

В процессе износа деталей можно выделить несколько периодов. (рис.1.1). Первый - период приработки - быстрый износ вследствие интенсивного разрушения микронеровностей, полученных при обработке детали.

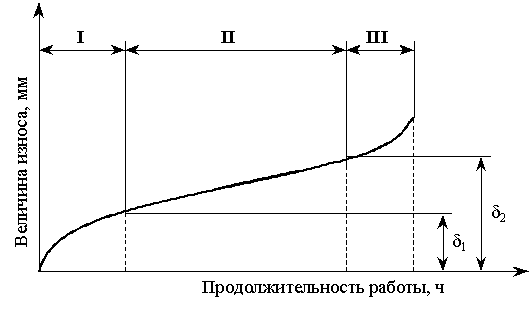

Рис. 1.1. Зависимость величины износа от продолжительности работы соединения: I - период приработки; II - период нормальной работы; III - период нарастающего износа.

Второй - период нормального износа, характеризующегося постоянной скоростью износа.

Третий - период аварийного износа, возрастание износа. Зазор – 2 соответствует предельно допустимому.

Численные значения 2 сочленений машин приводятся в тех-условиях на их ремонт.

Скорость износа dд/dф (tg < наклона к кривой износа).

dд/dф = f(ф) в I-ый период уменьшается; II-ой – const; III-ий увеличивается.

Рассмотренные методы описания износа относятся к узлам трения. Кривая износа является характерной для большинства трущихся деталей.

В целом значительная часть деталей при длительной эксплуатации машины проходит все периоды износа. Для уплотнений манжет, плунжерных пар, сальников, сменных деталей - период аварийного износа на практике не достигается, т.к. потеря эксплуатационных качеств машины, в которую входят эти детали, происходит ещё в период нормального износа.

Значительные напряжения возникают в тех местах аппаратов, где из-за обилия штуцеров имеется большое число сварных швов (трещины, выпучины и т.д.).