- •Диагностика и ремонт теХнологического оборудования.

- •1.1. Техническое диагностирование оборудования.

- •Сущность диагностики

- •Теоретические основы технической. Диагностики

- •Оптимальное время диагностирования

- •Индивидуальный прогноз

- •Методы и средства технической диагностики

- •1.2. Износ деталей оборудования

- •1.2.1 Виды износа

- •1.2.2. Характер износа деталей

- •1.2.3. Механический износ

- •1.2.4. Усталостный износ

- •1.2.5. Молекулярно-механический износ

- •1.2.6. Коррозионный износ

- •1.3. Дефектация деталей.

- •1.3.1. Виды дефектов деталей и узлов

- •2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

- •2.1. Ремонт валов и муфт соединения

- •2.2. Ремонт подшипников скольжения и качения

- •2.3. Ремонт деталей и основных узлов теплообменного оборудования

- •2.5. Трубопроводная арматура. Задвижки. Вентиля. Краны.

- •2.6.Компенсаторы.

- •2.7. Ремонт трубопроводов и арматуры.

- •2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

- •Набивочные материалы и условия их использования.

- •2.9. Ремонт насосов, компрессоров, газодувок и вентиляторов

- •Контроль износа деталей и узлов

- •Виды дефектов деталей и узлов

- •Методы неразрушающего контроля

- •Методы контроля сварных соединений

- •Балансировка

- •Был равен исходному дисбалансу

- •Центровка осей валов

- •Соосность осей отверстий

- •Организация технического обслуживания и ремонта машин и аппаратов

- •Технико-экономическое планирование ремонтных работ

- •Организация ремонта машин и аппаратов будущего

- •Организация ремонта пищевых производств

- •Глава 14.Ремонт основных видов оборудования и

- •§ 1. Оборудование для измельчения, сортирования и обработки материалов давлением

- •§ 2. Оборудование для осаждения, фильтрования, перемешивания и смешивания материалов

- •§ 3. Теплообменные аппараты, печи и сушилки

- •§ 4. Автоматы для фасовки, розлива и упаковки

- •§ 5. Транспортные устройства

- •§ 6. Насосно-компрессорное оборудование

- •§ 7. Трубопроводы и арматура

- •31. Причины неисправности трубопроводной арматуры и способы их устранения

- •Раздел IV

- •Глава 15. Смазка трущихся поверхностей j

- •§ 1. Виды и физические свойства смазочных материалов

- •§ 2. Выбор смазочных материалов

- •§ 3. Способы смазки машин и организация смазочного хозяйства

- •§ 1. Ремонтные службы предприятий

- •§ 2. Система планово-предупредительного ремонта

- •§3. Планирование, организация и управление ремонтными работами

- •28. Зависимость расчетного действительного фонда времени от сменности работы оборудования

- •§ 4. Ремонтно-техническая документация и нормоконтроль

- •§ 5. Финансирование ремонтных работ

- •§ 1. Надежность оборудования

Теоретические основы технической. Диагностики

Любая техническая система представляет материальное воплощение некоторой организации и характеризуется определенной структурой. Система состоит из элементов, а элементы характеризуются составными частями (сопряжения, детали). Составные части отражают размер и форму детали, характер сопряжении величины зазоров, характер взаимодействия и т. д. Если каждая составная часть охарактеризована в виде некоторого числового значения x то совокупность числовых значений х1, x2, x3, ..., xп достаточно полно характеризует структуру и способ функционирования любого механизма в данный момент времени. Переменные х1, x2, x3, ..., xп называют параметрами состояния. Параметры состояния обычно нельзя непосредственно замерить, так как большинство сопряжений находится внутри машины. В процессе работы машины происходит изменение ее параметров состояния. Если числовые значения параметров состояния не, выходят за допустимые пределы, то объект находится в исправном состоянии. Если же числовые значения хотя бы одного из этих параметров выходят за пределы поля допуска, то объект находится в неисправном состоянии.

Любая работающая машина порождает множество процессов: излучает тепло, шум, вибрации, и т. д., которые можно назвать выходными процессами. Параметры выходных процессов отражают качество функционирования машины. Параметры выходных процессов могут быть обобщенными или частными. Обобщенные параметры характеризуют техническое состояние машины по ее прямому назначению в целом (расход топлива, качество изделия, общий шум, полный ход определяющего механизма производительность и т. д.), частные—конкретного механизма или системы влияющие на непосредственное выполнение функций машиной косвенно (стук, повышенная вибрация приводных цепей, повышенный износ шлицев и т. д.). Обобщенные и частные параметры могут быть непосредственно измерены на работающей машине. Совокупность параметров выходных процессов, используемых для оценки технического состояния работающей машины, называют диагностическими сигналами или симптомами. Диагностические сигналы с параметрами состояния связаны некоторыми функциональными зависимостями

![]() (i=1,2,…,n).

(i=1,2,…,n).

Задача диагностики состоит в том, чтобы решить эту систему уравнений. То есть определить

Xi=Fi(Yi,Y2,…,Yn)

(i=1,2,…,n).

Функциональная зависимость fi(хi, х2, ...,xп) определяется как правило экспериментально. С помощью специальной аппаратуры определяются диагностические сигналы, а затем расчетным путем параметры состояния системы.

Для того, чтобы использовать параметр выходного процесса в качестве диагностического симптома, он должен удовлетворять требованиям однозначности (соответствие одному структурному параметру), широты диапазона информации, распространения в пространстве (достигать наружной поверхности), простоты и надежности измерения.

Для решения задач диагностики машины необходимо выявить наиболее удобный и полный комплекс выходных параметров, отобрать наиболее типичные и информативные режимы работы машины, определить законы изменения параметров выходных процессов в функции времени и их предельно-допустимые значения, выбрать диагностическое оборудование, определить последовательность (стратегию) поиска неисправностей машины в целом и ее элементов.

Для химических машин и аппаратов целесообразно подразделить диагностику на два вида: во время эксплуатации машины (точнее во время технических уходов) и во время ее ремонта.

По срокам проведения технический диагноз в эксплуатации можно подразделить на два вида: постоянный, периодический (ежесменный, после определенной наработки ).

Постоянный диагноз необходим для предупреждения внезапных по проявлению отказов, для контроля настройки автоматических устройств, а также некоторых ответственных узлов и деталей (например, обнаружение усталостной трещины на валу, роторе, корпусе может предотвратить аварию).

Периодический диагноз в процессе эксплуатации проводится для обнаружения и предупреждения постепенных отказов, связанных с износом элементов, нарушающим качественные показатели машины.

Износ деталей и узлов рабочих органов машин и аппаратов приводит к увеличению потерь и ухудшения качества готовой продукции. Поэтому своевременная диагностика их теоретического состояния позволяет существенно повысить эффективность работы машины.

Технический диагноз может проводиться визуально, с использованием мерительного инструмента, приборов или с помощью систем контроля.

Отдельные специализированные системы контроля монтируются в виде передвижного или стационарного агрегата.

Техническая диагностика машин при ремонте проводится аналогично эксплуатационной, но дополнительно для деталей и узлов, вырабатывающих более межремонтного срока необходимо определить достаточен ли оставшийся ресурс до следующего ремонта.

Чрезвычайно важным вопросом технической диагностики является определение предельных значений диагностических симптомов. Без знания предельных значений невозможно диагностирование будущего состояния изделия — прогнозирования.

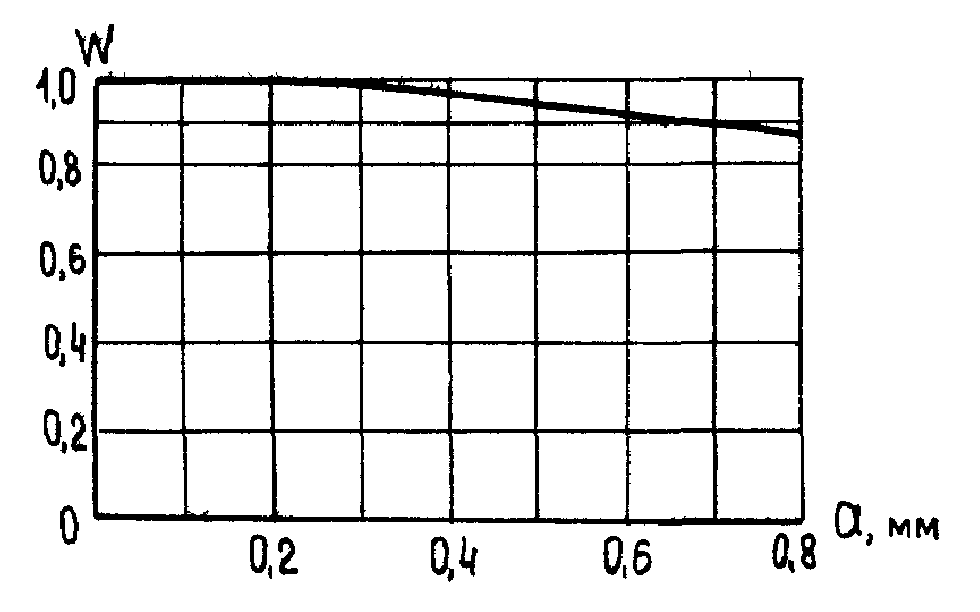

Рис. 3. Зависимость качества обрезки облоя манжет от величины затупления ножа.

Если контролируются симптомы, связанные с количественными показателями машины, то их предельные значения задаются по предельному значению качества, оговоренного техническими требованиями. Для этого необходимо опытным путем, специально поставленными исследованиями, определить корреляционные связи между контролируемым параметром и параметром качества. Например, на рис. 3 приведена зависимость качества обрезки облоя манжет от величины затупления ножа. Процент некондиционных изделий допускается не более 10%, то есть минимальное качество W=0,9. Ему соответствующий размер кромки ножа а =0,7 мм.

Такие корреляционные зависимости могут быть получены также и на основании обработки эксплуатационных статистических данных по значениям параметров к качеству продукции.

Если же контролируются симптомы, связанные с показателями безотказности или долговечности, то их предельные значения задаются по соответствующим допустимым значениям показателей.

Например, известно по ГОСТу, что удлинение двадцати звеньев приводной цепи транспортера не должно превышать 4%. Если удлинение больше этого предельного значения, то может происходить соскакивание цепи, ее ненормальная работа и, следовательно, наступает отказ. Допустимое удлинение принимается, в качестве предельного значения из условия безотказной работы приводной цепи.

Важным вопросом в технической диагностике является выбор периодичности диагностирования.

При выборе периодичности диагностирования могут исходить из условия обеспечения заданной безотказности, либо из экономических соображений.

В первом случае периодичность диагностирования определяется точно также как и периодичность ремонта и обслуживания по заданному допустимому проценту отказов.

Если процесс диагностирования трудоемок, то возникает задача выбора периодичности диагностирования, обеспечивающей минимум удельных затрат.

Минимизируются суммарные затраты на выполнение внеплановых текущих ремонтов и плановой диагностики, ремонтов и плановой диагностики, ремонта и обслуживания изделия.

В отличие от ранее полученной оптимальной периодичности обслуживания и ремонта в этом случае под С понимаются затраты на диагностику, проводимую принудительно для всех изделий и профилактику и ремонт только для тех изделий, которые в этом нуждаются. То есть исключаются затраты на «лишние» профилактические работы.

Для того, чтобы определить какие изделия, возможно не обслуживать и не ремонтировать необходимо уметь прогнозировать наработку каждого конкретного изделия до предельного состояния.

Предположим, что известны способы прогноза для изделий (они будут рассмотрены ниже) и определим оптимальное время диагностирования.