- •Диагностика и ремонт теХнологического оборудования.

- •1.1. Техническое диагностирование оборудования.

- •Сущность диагностики

- •Теоретические основы технической. Диагностики

- •Оптимальное время диагностирования

- •Индивидуальный прогноз

- •Методы и средства технической диагностики

- •1.2. Износ деталей оборудования

- •1.2.1 Виды износа

- •1.2.2. Характер износа деталей

- •1.2.3. Механический износ

- •1.2.4. Усталостный износ

- •1.2.5. Молекулярно-механический износ

- •1.2.6. Коррозионный износ

- •1.3. Дефектация деталей.

- •1.3.1. Виды дефектов деталей и узлов

- •2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

- •2.1. Ремонт валов и муфт соединения

- •2.2. Ремонт подшипников скольжения и качения

- •2.3. Ремонт деталей и основных узлов теплообменного оборудования

- •2.5. Трубопроводная арматура. Задвижки. Вентиля. Краны.

- •2.6.Компенсаторы.

- •2.7. Ремонт трубопроводов и арматуры.

- •2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

- •Набивочные материалы и условия их использования.

- •2.9. Ремонт насосов, компрессоров, газодувок и вентиляторов

- •Контроль износа деталей и узлов

- •Виды дефектов деталей и узлов

- •Методы неразрушающего контроля

- •Методы контроля сварных соединений

- •Балансировка

- •Был равен исходному дисбалансу

- •Центровка осей валов

- •Соосность осей отверстий

- •Организация технического обслуживания и ремонта машин и аппаратов

- •Технико-экономическое планирование ремонтных работ

- •Организация ремонта машин и аппаратов будущего

- •Организация ремонта пищевых производств

- •Глава 14.Ремонт основных видов оборудования и

- •§ 1. Оборудование для измельчения, сортирования и обработки материалов давлением

- •§ 2. Оборудование для осаждения, фильтрования, перемешивания и смешивания материалов

- •§ 3. Теплообменные аппараты, печи и сушилки

- •§ 4. Автоматы для фасовки, розлива и упаковки

- •§ 5. Транспортные устройства

- •§ 6. Насосно-компрессорное оборудование

- •§ 7. Трубопроводы и арматура

- •31. Причины неисправности трубопроводной арматуры и способы их устранения

- •Раздел IV

- •Глава 15. Смазка трущихся поверхностей j

- •§ 1. Виды и физические свойства смазочных материалов

- •§ 2. Выбор смазочных материалов

- •§ 3. Способы смазки машин и организация смазочного хозяйства

- •§ 1. Ремонтные службы предприятий

- •§ 2. Система планово-предупредительного ремонта

- •§3. Планирование, организация и управление ремонтными работами

- •28. Зависимость расчетного действительного фонда времени от сменности работы оборудования

- •§ 4. Ремонтно-техническая документация и нормоконтроль

- •§ 5. Финансирование ремонтных работ

- •§ 1. Надежность оборудования

Набивочные материалы и условия их использования.

Набивка |

Условия использования |

Среда |

|

|

Давление кг/см2 не выше |

Температура, 0С не выше |

|

Хлопчатобумажная |

30 |

100 |

Воздух, вода |

Пеньковая просаленная |

160 |

100 |

Воздух, вода |

Асбестовая сухая |

25 |

400 |

Воздух, вода, нефть, масло |

Хлопчатобумажная промасленная |

30 |

100 |

Воздух, вода, масло |

Асбестовая пропитанная АП |

25 |

300 |

Пар, минеральные кислоты, аммиак, растворы солей |

Асбестопроволочная |

45 |

400 |

Пар, вода, бензин, органические растворители |

Асбестовая маслобензостойкая |

20

|

300 |

Органические растворители |

|

100 |

От –195 До +250 |

Кислоты, щёлочи, Растворители любых концентраций |

Основной недостаток сальниковых уплотнений, - они необеспечивают абсолютной герметизации, требуют постоянного надзора и частой смены набивки, чувствительны к радиальному биению вала, работают при значительных затратах мощности на трение.

Уплотнение достигается поджатием нажимной втулки 8 (рис.2.39) мягкой эластичной набивки 10,которая при этом заполняет все зазоры.

Качество уплотнения определяется усилием затяжки, однако при увеличении удельного давления нажимной втулки 8 на набивку 10, возрастает сила трения между валом (штоком) и набивкой, что приводит к повышенному нагреву узла уплотнения, набивка нагревается и быстро выходит из строя (становится хрупкой, обугливается), что ускоряет износ штока и вала. При нормальной затяжке жидкость должна просачиваться (капать) через уплотнение, обеспечивая его смазку.

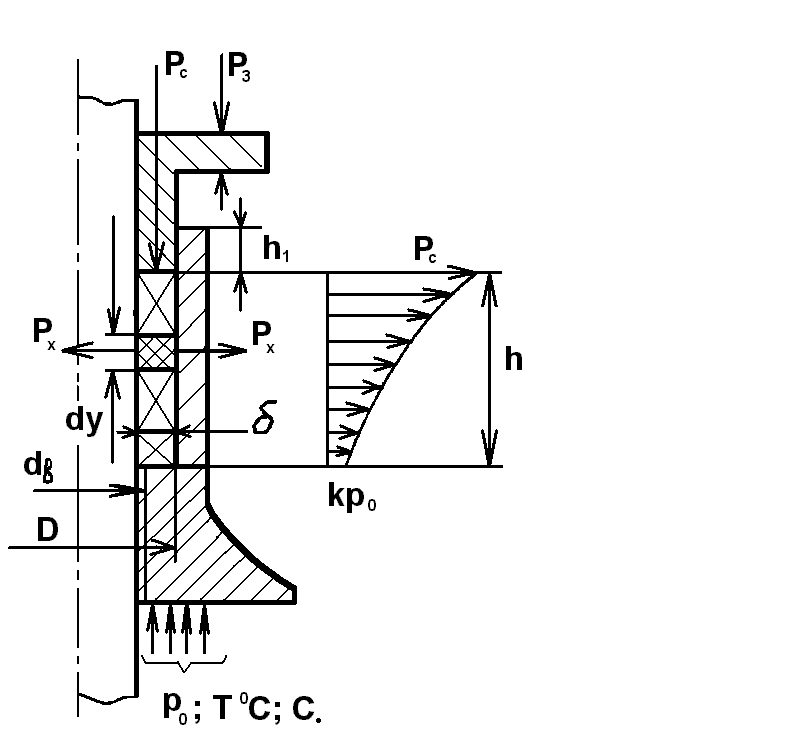

Физическая картина

работы сальникового уплотнения и

расчетная схема усилия затяжки

показана на рис.2.40. Расчет сальникового

уплотнения сводится к определению

усилия затяжки сальника, обеспечивающего

необходимую герметичность и мощности,

теряемую на трение вала о набивку.

Под действием усилия затяжки P3,

передаваемой нажимной втулкой

( грундбуксой ) в верхнем слое

набивкой возникает осевое давление pc.

Величина осевого давления в набивке

по высоте h будет уменьшаться

вследствие наличия сил трения. Силы

трения обусловлены коэффициентами

трения

![]() - между набивкой и валом;

- между набивкой и валом;

![]() -

между набивкой и корпусом сальника.

-

между набивкой и корпусом сальника.

Рис 2.40. Ячеечная схема затяжки сальникового уплотнения.

Вследствие пластических свойств материала набивки (табл. которые определяются коэффициентом k>1 и зависит от свойств набивки и рабочего давления в аппарате p0.

Для определения характера изменения радиального давления py по высоте набивки h рассматривается её кольцевой слой толщиной dy и рассматривается силовое равновесие кольца.

В результате решения системы уравнений характер изменения радиального давления по высоте набивки определяется уравнением

![]()

Эпюра распределения давления показана в правой части (рис.4.3.37). Из неё следует, что максимальное давление в мягкой набивки от воздействия нажимной втулки находится в верхней части сальника, равное давлению, развиваемое втулкой от усилия затяжки P3. От верхних слоев набивки сальника давление резко по экспоненциальному закону уменьшается почти до рабочего давления в аппарате kp0.

Давление в верхнем слое набивки (при y = h ):

![]()

Усилие затяжки нажимной втулки (грундбуксы), по которому проводят её прочностные расчеты и затяжных шпилек

![]()

где k - коэффициент, равный 1,2 - 1,6;

p0 - рабочее давление в аппарате;

D - наружный диаметр набивки;

dв - диаметр вала или штока;

![]() - толщина набивки;

- толщина набивки;

h - высота набивки;

![]() -

среднее значение коэффициента трения

набивки.

-

среднее значение коэффициента трения

набивки.

Из этих выражений следует, что в основном работает только верхняя часть мягкой набивки, поэтому для нормальной работы сальника необходимо постоянно подтягивать нажимную втулку.

Мощность Nуп, затрачиваемая на трение в сальниковом уплотнении с мягкой набивкой, рассчитывается по формуле

![]()

где dн - диаметр вала мешалки, м;

n - частота вращения вала, с -1 ;

![]() и

и

![]() - соответственно

толщина и высота сальниковой набивки,

м;

- соответственно

толщина и высота сальниковой набивки,

м;

P - избыточное давление в аппарате, Па

Толщина мягкой сальниковой набивки (м) определяется из выражения

![]()

где dв- диаметр вала мешалки, м.

Высоту набивки, увеличиваемую с ростом давления в аппарате, принимают:

![]()

Набивка сальников

Сальники набивают после того, как полностью проверены детали оборудования; особое внимание следует уделить легкости проворачивания вала или перемещения штока. От бухты набивки отрезают куски , которые сворачивают в кольца и тщательно пригоняют по валу или штоку. Длину каждой части определяют как:

![]()

где Dc - внутренний диаметр корпуса сальника, мм;

dв - диаметр вала (штока), мм.

Отдельные кольца укладывают в корпус сальника соединяя их косыми срезами (замок). Замки расположенных рядом колец должны быть смещены друг относительно друга не менее чем на 900. Каждое кольцо вводят в сальник до упора и обжимают набивку. После этого добавляют следующую набивку и т.д. Для этого применяют набор разъемных монтажных втулок.

После установки и запрессовки последнего кольца равномерно подтягивают нажимную втулку (грундбуксу), одновременно проворачивая вал или перемещая шток, чтобы предупредить заклинивание.

При подтяжке сальника следует избегать перекоса грундбуксы относительно вала или штока. По окончании подтяжки грундбуксы ослабляют и вновь заворачивают до упора. В подтянутом состоянии грундбукса должна входить внутрь сальниковой коробки на глубину не менее 0,1 её длины, степень затяжки, согласно расчетной величине затяжки окончательно регулируют с помощью динамометрического ключа, после запуска узла под рабочей нагрузкой.

Манжеты.

Существенное преимущество перед сальниковыми уплотнениями с мягкой набивкой имеют манжетные уплотнения, в которых стенки манжет прижимаются к деталям уплотнительного узла благодаря давлению рабочей жидкости в машине, что обеспечивается U-образной или елочной формой сечения манжет (рис.2.41).

Рис. 2.41. Формы манжетных уплотнений.

Усилие на манжету прямо пропорционально давлению рабочей жидкости. Работа, затрачиваемая на трение в манжетных уплотнениях, в 4-5 раз меньше, чем в заранее поджатых сальниковых уплотнениях.

Мощность (Вт), теряемую на трение в манжетном уплотнении, ориентировочно можно определить по формуле

![]()

где f - коэффициент трения, 0,08-0,12 ;

dв - диаметр вала, м;

n - частота вращения вала, с-1.

Манжетные уплотнения применяют в гидравлических прессах, насосах, компрессорах для подачи холодных жидкостей. Манжеты выполняют из маслостойкой резины, прорезиновых пластмасс или фторопласта.

Торцевые уплотнения

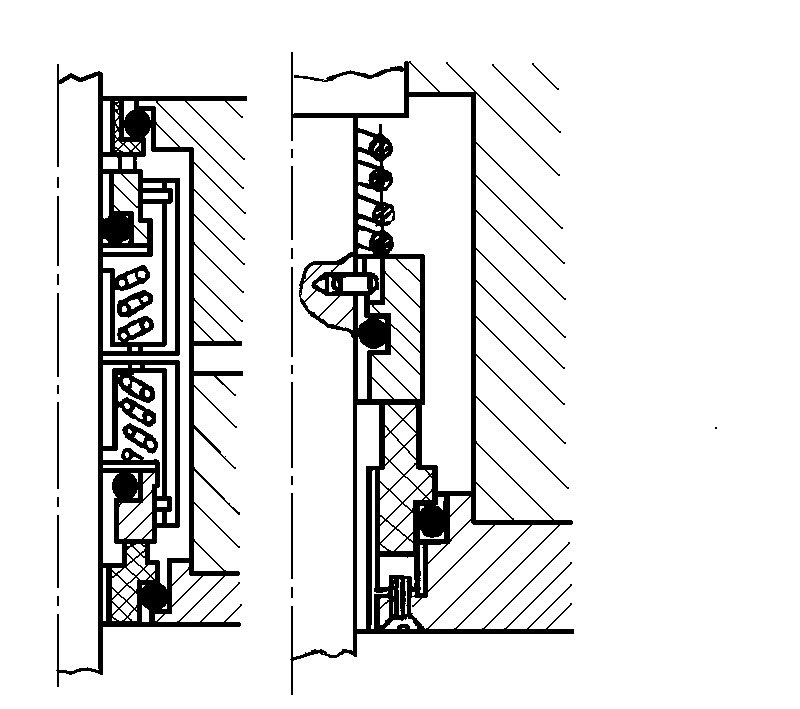

Уплотнения сильно нагруженных валов насосов, а также валов реакторов и мешалок, работающих в условиях высоких температур, в газовых или других взрывоопасных и вредных средах должны характеризоваться большой надежностью в работе. В таких случаях применяют одинарные (например, марок ОП, ОК, ОТ), двойные (например, марок ДК, ДТ).

На рис.2.42 схематично изображены конструкции одинарного и двойного уплотнений. Основное отличие между ними заключается в том, что в одинарном уплотнении одна пара уплотняющихся поверхностей, а в двойном - две пары.

В этих уплотнениях герметичность достигает контактом между трущимися поверхностями двух втулок (колец), одно из которых вращается вместе с валом. 6, а другое 7 неподвижно закреплено в корпусе уплотнения 4. Необходимая степень контакта обеспечивается одной или несколькими пружинами. В большинстве случаев неподвижные втулки (кольца) 7 выполняют из резины, графита, бронзы, углеграфита, фарфор.

Подвижные 6 как конструктивно более сложные изготавливают из закаленной углеродистой стали, стали Х18НЮТ или стали с наплавкой. Эластичные уплотнительные кольца 5,8 имеющие в сечении d= 3 - 6 мм, изготавливают из резины (на основе специальных каучуков) или фторопласта.

Сочетание материалов трущихся пар и их физико-химические свойства зависят от давления, температуры и химической активности герметизируемой среды, а также от антифрикционных свойств этих материалов.

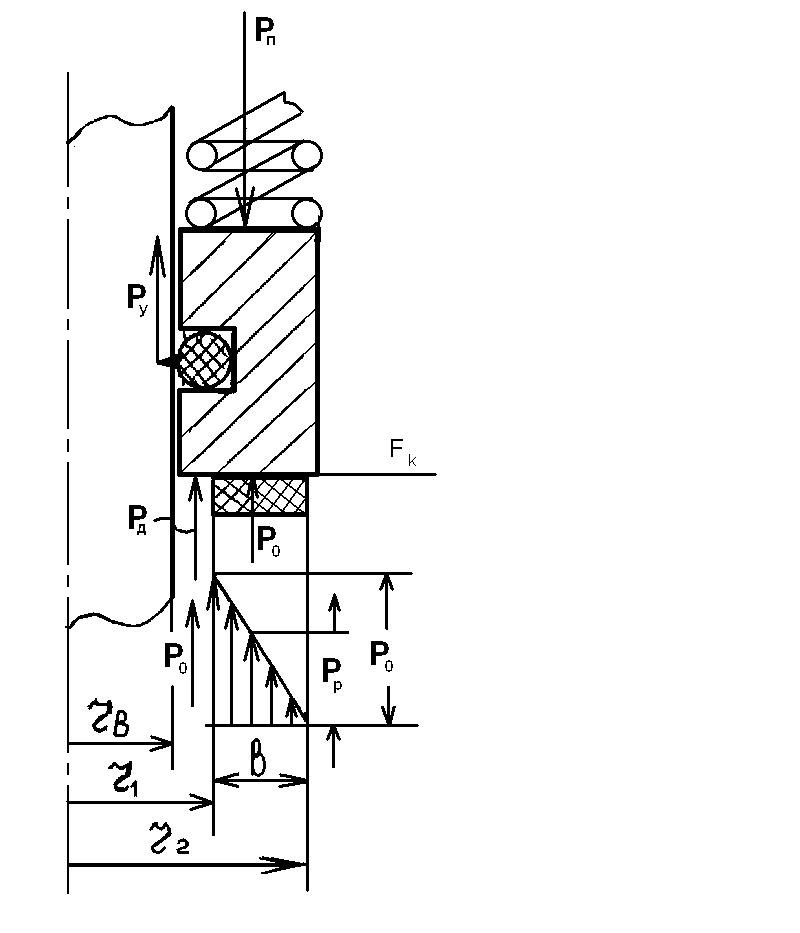

Расчет торцевого уплотнения.

Расчет сводится к определению усилия сжатия пружины и мощности теряемой на трение между втулками. Потеря мощности в торцевых уплотнениях составляет 0,1-0,5 мощности, затрачиваемой в сальниках с мягкой набивкой.

Рис. 2.42.

Расчетная схема торцевого уплотнения приведена на рис.2.43. Усилие сжатия пружины Рп гарантирующее герметичность соединения определяется как

![]()

где Ру - усилие трения уплотняющего кольца. Учитывая малое осевое смещение подвижного кольца и эластичность манжеты, при ориентировочных расчетах можно пренебречь;

Рд - усилие от рабочего давления в аппарате определяется

![]()

где r1 и r2 - соответственно, внутренний радиус неподвижной втулки и радиус вала;

Рис. 2.43. Расчётная

схема торцевого уплотнения.

Pp - расклинивающее усилие , обусловлено давление между трущимися поверхностями втулок. Учитывая, что ширина неподвижной втулки b=r2-r1 невелика, для валов диаметром 40-100 мм b= 3 - 6 мм и падение давления Pr по линии контакта (в направлении радиуса линейным, эпюра давлений Pг), то может Pp быть рассчитана как

Pг - усилие герметизации зависит от удельного давления на контактную поверхность и рассчитывается по формуле

![]()

где

Руд

= (0,7 - 0,9) -

для неразгруженных уплотнений, когда

поверхность зазора между валом и

неподвижной втулкой больше поверхности

контакта втулок, т.е.

;

;

Руд = (0,2 - 0,9) - для разгруженных уплотнений, когда К<1.

Мощность теряемая на трение в торцевом уплотнении Nтор определяется как

![]()

где f = 0,04 - 0,05 - коэффициент трения в приработанном торцевом уплотнении;

![]() - средняя угловая

скорость вращающейся втулки. Преимущества

торцевых уплотнений:

- средняя угловая

скорость вращающейся втулки. Преимущества

торцевых уплотнений:

малые потери мощности на трение;

сохранение герметичности независимо от износа неподвижного кольца 7, к которому подвижное 6 постоянно поджимается пружиной 2 с усилием Pп ;

торцевые уплотнения меньше реагируют на радиальные и осевые биения вала.

Основной недостаток - сложность конструкции, а также монтажа и, демонтажа уплотнения. ремонт торцевых уплотнений При ремонте все втулки подвергают тщательному осмотру;

В случае необходимости (раковины, мелкие трещины, неоднородности) их трущиеся поверхности обрабатывают на токарном станке. Втулки насаживают на точно изготовленные оправки с тем, чтобы обеспечить строгую перпендикулярность поверхности торца и оси вала. После механической обработки поверхности притирают вручную смесью мелкого абразивного порошка с маслом или пастой ГОИ на чугунных притирочных плитах.

Собранные на валу детали и неподвижная втулка должны иметь единую ось; допустимые отклонения от концентричности составляют не более половины допуска на изготовление. Зазоры между деталями проверяют щупом и пробным перемещением вручную.

Пружины перед установкой подвергают тщательной проверке, чтобы удостовериться в том, что на них отсутствуют трещины и забоины, их размеры строго соответствуют указанным в чертежах и они обеспечивают достаточную упругость. Особое внимание обращают на торцы витков пружины; они должны быть параллельны, в противном случае их шлифуют.

Качество работы уплотнения под нагрузкой характеризуется величиной утечки уплотняющего масла, которая не должна превышать предела установленного в паспорте. Собранное торцевое уплотнение может быть испытано на специальном стенде или вместе с оборудованием. Пуск торцевых уплотнений возможен только после того, как в системе налажена циркуляция масла.