- •Диагностика и ремонт теХнологического оборудования.

- •1.1. Техническое диагностирование оборудования.

- •Сущность диагностики

- •Теоретические основы технической. Диагностики

- •Оптимальное время диагностирования

- •Индивидуальный прогноз

- •Методы и средства технической диагностики

- •1.2. Износ деталей оборудования

- •1.2.1 Виды износа

- •1.2.2. Характер износа деталей

- •1.2.3. Механический износ

- •1.2.4. Усталостный износ

- •1.2.5. Молекулярно-механический износ

- •1.2.6. Коррозионный износ

- •1.3. Дефектация деталей.

- •1.3.1. Виды дефектов деталей и узлов

- •2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

- •2.1. Ремонт валов и муфт соединения

- •2.2. Ремонт подшипников скольжения и качения

- •2.3. Ремонт деталей и основных узлов теплообменного оборудования

- •2.5. Трубопроводная арматура. Задвижки. Вентиля. Краны.

- •2.6.Компенсаторы.

- •2.7. Ремонт трубопроводов и арматуры.

- •2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

- •Набивочные материалы и условия их использования.

- •2.9. Ремонт насосов, компрессоров, газодувок и вентиляторов

- •Контроль износа деталей и узлов

- •Виды дефектов деталей и узлов

- •Методы неразрушающего контроля

- •Методы контроля сварных соединений

- •Балансировка

- •Был равен исходному дисбалансу

- •Центровка осей валов

- •Соосность осей отверстий

- •Организация технического обслуживания и ремонта машин и аппаратов

- •Технико-экономическое планирование ремонтных работ

- •Организация ремонта машин и аппаратов будущего

- •Организация ремонта пищевых производств

- •Глава 14.Ремонт основных видов оборудования и

- •§ 1. Оборудование для измельчения, сортирования и обработки материалов давлением

- •§ 2. Оборудование для осаждения, фильтрования, перемешивания и смешивания материалов

- •§ 3. Теплообменные аппараты, печи и сушилки

- •§ 4. Автоматы для фасовки, розлива и упаковки

- •§ 5. Транспортные устройства

- •§ 6. Насосно-компрессорное оборудование

- •§ 7. Трубопроводы и арматура

- •31. Причины неисправности трубопроводной арматуры и способы их устранения

- •Раздел IV

- •Глава 15. Смазка трущихся поверхностей j

- •§ 1. Виды и физические свойства смазочных материалов

- •§ 2. Выбор смазочных материалов

- •§ 3. Способы смазки машин и организация смазочного хозяйства

- •§ 1. Ремонтные службы предприятий

- •§ 2. Система планово-предупредительного ремонта

- •§3. Планирование, организация и управление ремонтными работами

- •28. Зависимость расчетного действительного фонда времени от сменности работы оборудования

- •§ 4. Ремонтно-техническая документация и нормоконтроль

- •§ 5. Финансирование ремонтных работ

- •§ 1. Надежность оборудования

2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

Аппараты с перемешивающими устройствами представляют собой пустотелые цилиндры с конусным иди элиптическим плоским днищем, поэтому ремонт и монтаж их корпуса не отличается специфичностью. Конструктивное различие аппаратов определяется способом перемешивания, т.е. типом перемешивающих устройств. Различают пневматическое, гидромеханическое и механическое перемешивание.

При монтаже аппаратов с пневматическим или гидравлическим перемешиванием необходимо соблюдать точность сборки перемешивающих устройств - инжекторов, барботеров и их устойчивое крепление к корпусу. В процессе работы они изнашиваются, поэтому в большинстве случаев их выполняют легкоразборными.

Механическое перемешивание является самым распространенным способом перемешивания. Эксплуатационные особенности механических мешалок заслуживают более подробного рассмотрения.

Аппараты с механическим перемешиванием отличаются друг от друга главным образом формой и конструкцией мешалок.

Конструктивные элементы мешалок.

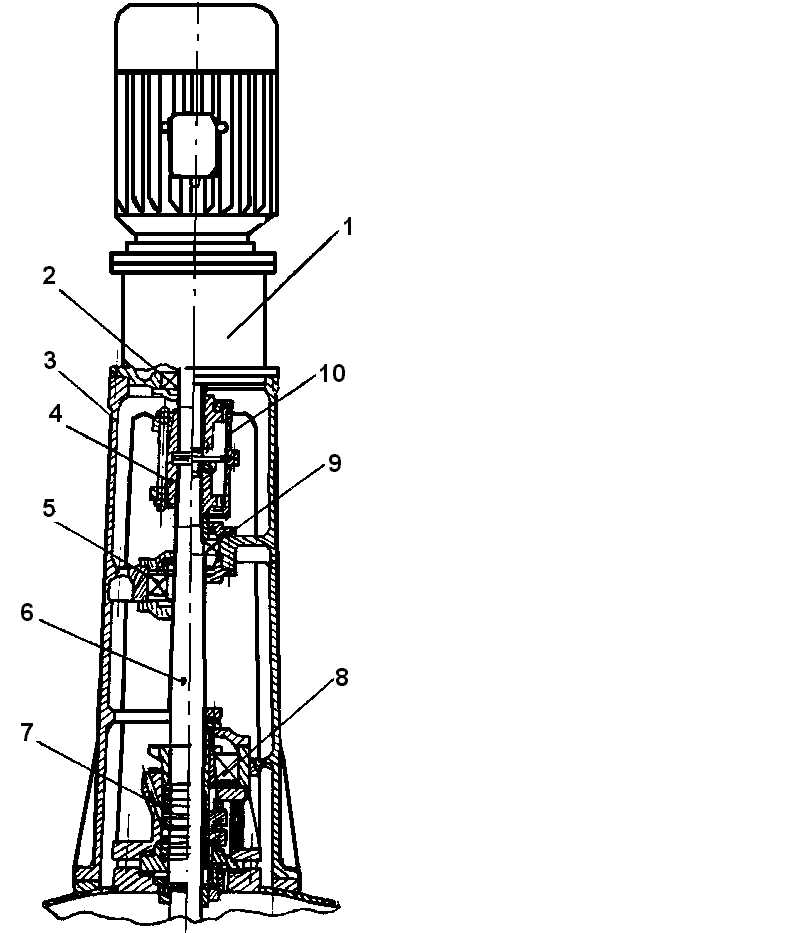

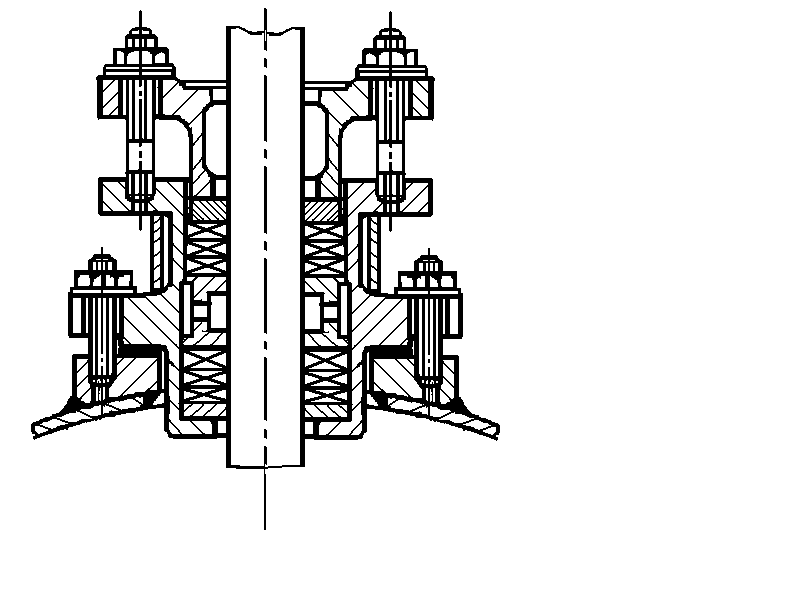

Привод (мотор - редуктор) передает крутящий момент валу мешалки с помощью промежуточного устройства, исключающего действие поперечных сил на выходной вал редуктора. Перед пуском двигателя проверяют легкость проворачивания выходного вала редуктора. Затем запускают двигатель и проверяют вхолостую привод и ротор. При этом следят за нагрузкой мотора, температурой подшипников и прослушивают шум, сопровождающий работу редуктора. Обнаруженные дефекты уточняют после разборки соответствующего узла (рис.2.34).

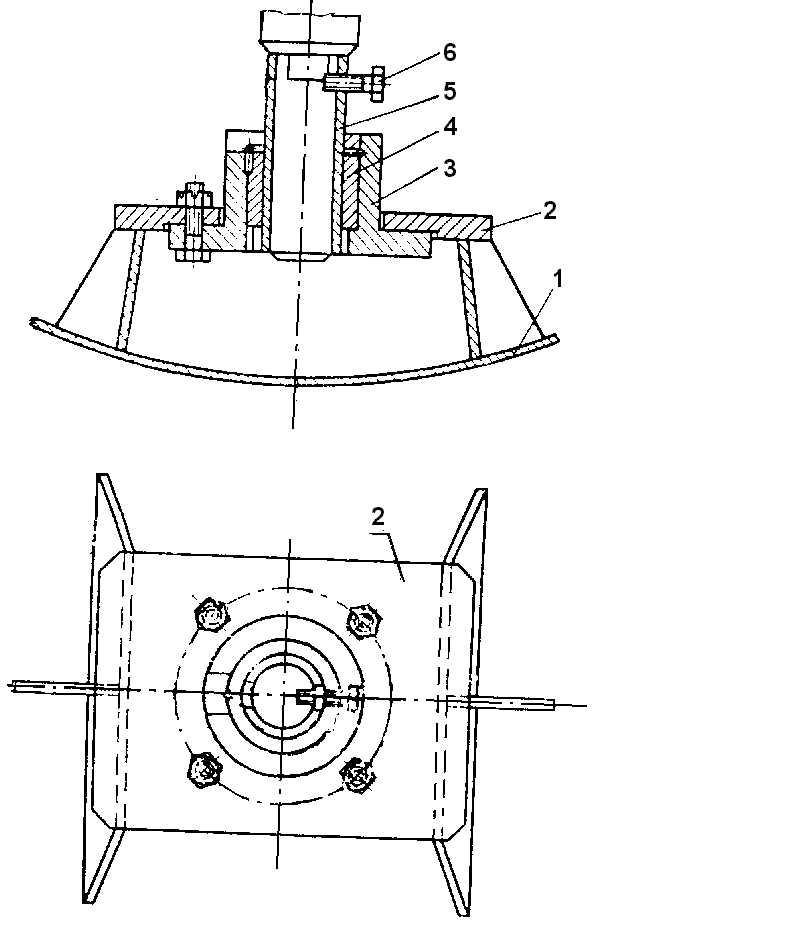

Перемешивающие устройства и их приводы в настоящее время нормализованы, что облегчает их выбор и ремонт. Для перемешивающих устройств с частотой вращения не более 100 об/мин нормалями предусмотрена установка внутри аппарата концевых опор (рис.2.35). Однако установка их допускается только в тех случаях, когда среда в аппарате неабразивная.

Рис. 2.34. Привод с жёстким и подвижным соединением вала мотор-редуктора с валом мешалки:

1 – мотор-редуктор; 2 – опорный подшипник; 3 – стойка; 4 – муфта продольно-разъёмная; 5 – опорный подшипник; 6 – вал мешалки; 7 – сальниковое уплотнение; 8 – опорный подшипник, вставляемый в корпус торцевого уплотнения; 9 – упорный подшипник качения; 10 – муфта зубчатая.

Рис. 2.35. Концевая опора вала мешалки: 1 – днище аппарата; 2 – рама

опоры; 3 – корпус подшипника; 4 – вкладышь подшипника; 5 – наконечник

вала; 6 – стопорный винт.

Особые требования предъявляют к валам перемешивающих устройств. Они должны быть прочными, жесткими и виброустойчивыми. Угловая скорость вращения валов мешалок, как правило, ниже критической, поэтому их при расчетах принимают жесткими.

Минимальный диаметр вала dв определяют по формуле:

![]() ,

,

где Mкр - расчетный крутящий момент на валу;

[]д - допускаемое напряжение на кручение для материала вала, сталь []д = 45 Н/мм2.

Mкр=N/,

где N - мощность электродвигателя;

- угловая скорость вращения вала.

Мощность электродвигателя определяется как:

где K1 - коэффициент перегрузки при пуске ( для быстроходных K1 = 1; тихоходных K1 = 1,3 );

Ki сумма повышающих коэффициентов ( змеевик = 1,

трубы передавливания - 1,1 , второй пары лопастей - 0,5 );

N0 - номинальная мощность, потребляемая мешалкой;

![]()

где KN - критерий мощности ( таблицы и номограммы в зависимости от типа мешалки и центробежного числа Рейнольдса

![]()

- плотность жидкости, кг/м3 ;

n - частота вращения мешалки, об/с ;

dН - диаметр мешалки, м ;

Nc - потери на трение в уплотнениях вала, кВт ;

- к.п.д. привода.

Мощность расходуемая на трение в сальнике для уплотнения с мягкой набивкой:

![]()

где f = 0,2 - коэффициент трения вала о мягкую набивку;

d - диаметр вала, м;

lн - длина набивки, м;

р0 - рабочее давление в аппарате, н/м2.

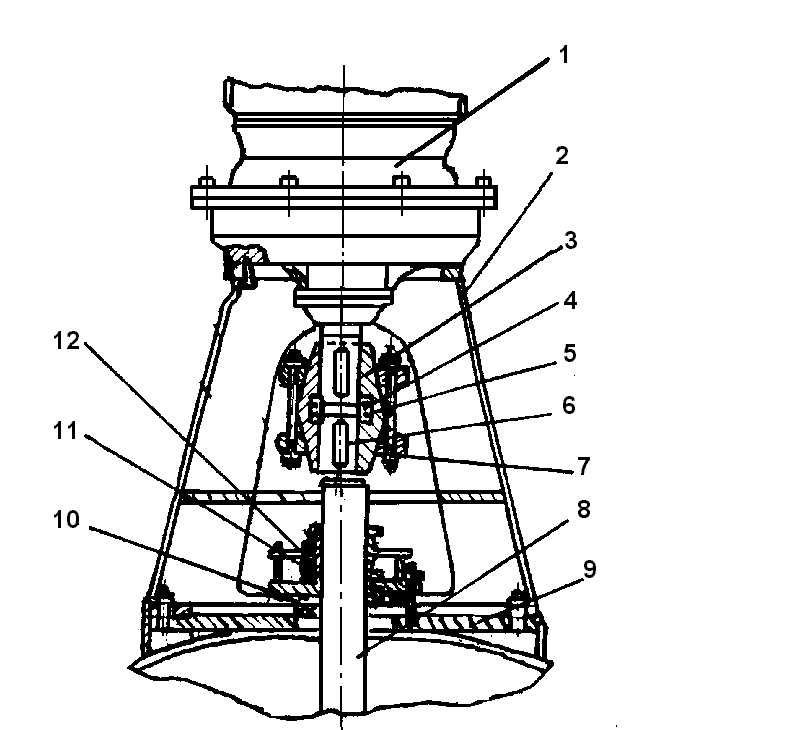

Валы роторов мешалок соединяют с валом привода с помощью муфт (рис.2.36). Для валов вертикальных роторов подвешенных за привод применяют поперечно-свертные и поперечно-свертные глухие муфты. Полумуфту на вал редуктора необходимо насаживать до упора в бурт вала, предварительно подогрев до 120 - 150 °С. Болты, стягивающие обе половинки каждой муфты, должны быть затянуты так, чтобы сила трения, возникающая при этом, была достаточна для передачи крутящего момента. Тем не менее на оба вала все же устанавливают шпонки.

Наиболее важным условием монтажа привода и корпуса аппарата является необходимость строгой вертикальности валов и их соосности. После монтажа привода и залива в картер масла производят холодную обкатку в течение 10-15 мин.

Если аппарат работает под давлением или в вакууме либо предназначен для перемешивания взрывоопасных и токсичных сред в узле выхода из него вала ротора для герметизации на нем устанавливаются сальниковые или торцевые уплотнения.

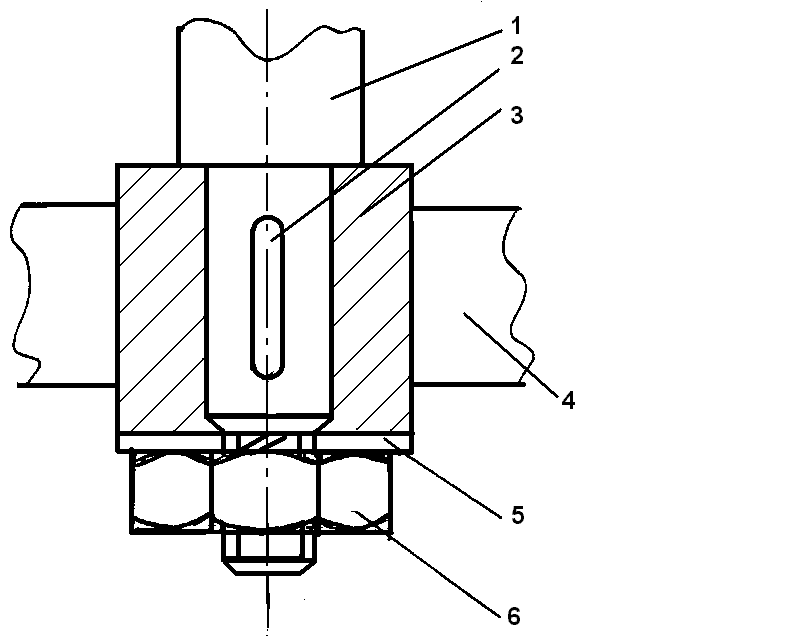

Рис. 2.36. Узел соединения вала мешалки с приводом торцевого уплотнения:

1 – привод (редуктор и мотор); 2 – стойка; 3 – корпус муфты; 4 – кольцо разрезное; 5 – кольцо пружинное; 6 – шпонка; 7 – шпилька стяжная; 8 – вал мешалки; 9 – установочная плита; 10 – ввод уплотнительной жидкости; 11 – неподвижное кольцо; 12 – сменное вращающееся кольцо.

Способы крепления мешалки на валу.

Мешалки различных типов могут устанавливаться либо в середине вала либо на конце (рис.2.37, 2.38 ).

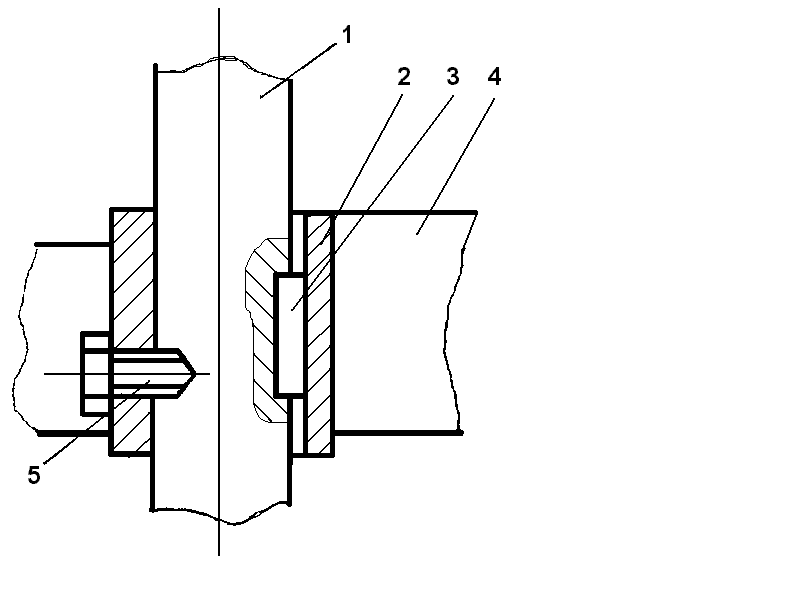

Рис. 2.37. Установка мешалки на конце вала: 1 - вал; 2 - шпонка; 3 - ступица мешалки; 4 - мешалка; 5 - шайба гровер (пружинная шайба); 6 - концевая гайка

Рис. 2.38. Установка мешалки в середине вала:

1 – вал; 2 – ступица мешалки; 3 – шпонка; 4-лопасти; 5 – стопорный винт

Собранную или отремонтированную мешалку сдают в эксплуатацию после гидравлической опрессовки корпуса и пробного пуска привода под нагрузкой.

Сальниковые и торцевые уплотнения.

Уплотнительные устройства предназначены для предотвращения утечки жидкости или газа из оборудования, работающего под давлением, или для предотвращения подсоса воздуха внутрь оборудования, работающего под разряжением. Уплотняются места, где выходят наружу подвижные части (штоки, плунжеры, валы) и места неподвижных соединений трубопроводов гидросистем с рабочими органами (корпусами насосов, цилиндров и т.п.).

Штоки и валы на участках, требующих уплотнения, должны быть отшлифованы или отполированы, а также строго отцентрированы относительно неподвижных деталей и втулок, в которых осуществляется уплотнение.

Уплотнительные устройства имеются во всех гидравлических машинах, насосах, компрессорах, вакуум-насосах, гидропрессах, литьевых машинах, мешалках, реакторах.

Наиболее распространенными в оборудовании заводов являются сальниковые уплотнения (с набивкой) с манжетами и торцевые.

Конструкция уплотнения зависит от назначения уплотнительного узла и от уплотнителя. Сальниковые уплотнения.

Наиболее широкое применение находят сальниковые уплотнения с мягкой набивкой (рис.2.39), в котором набивка 10 плотно прижимается нажимной втулкой (грундбуксой) - 8 к корпусу 2 и подвижной детали (вал, шток) - 3.

Долговечность сальникового уплотнения зависит от качества набивки, длины сальника, биения оси вала или штока и линейной (окружной) скорости движущейся поверхности.

Сальниковые уплотнения применяют для работы с агрессивными средами, находящимися под избыточным давлением, не превышающем 0,6 МПа, или под действием остаточного давления, большего 0,04 МПа (300 мм рт.ст.). Частота вращения валов, уплотнение которых осуществляется при помощи сальников, должна находиться в пределах от 5 до 320 об/мин.

Технические условия на сальниковые набивки и области их применения установлены ГОСТ 5152-84 ( табл.2.2)

8

5

3 2

4 1

9

7

6

Рис. 2.39. Уплотнение

мягкой набивкой с промежуточным кольцом

и камерой охлождения:

1 - корпус; 2 - вал;

3 - корпус уплотнения;

4 - упорная втулка;

5 - промежуточная

втулка;

6 - камера охлождения;

7 - шайба;

8 - нажимная втулка;

9 - нажимная шпилька;

Таблица 2.2.