- •Диагностика и ремонт теХнологического оборудования.

- •1.1. Техническое диагностирование оборудования.

- •Сущность диагностики

- •Теоретические основы технической. Диагностики

- •Оптимальное время диагностирования

- •Индивидуальный прогноз

- •Методы и средства технической диагностики

- •1.2. Износ деталей оборудования

- •1.2.1 Виды износа

- •1.2.2. Характер износа деталей

- •1.2.3. Механический износ

- •1.2.4. Усталостный износ

- •1.2.5. Молекулярно-механический износ

- •1.2.6. Коррозионный износ

- •1.3. Дефектация деталей.

- •1.3.1. Виды дефектов деталей и узлов

- •2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

- •2.1. Ремонт валов и муфт соединения

- •2.2. Ремонт подшипников скольжения и качения

- •2.3. Ремонт деталей и основных узлов теплообменного оборудования

- •2.5. Трубопроводная арматура. Задвижки. Вентиля. Краны.

- •2.6.Компенсаторы.

- •2.7. Ремонт трубопроводов и арматуры.

- •2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

- •Набивочные материалы и условия их использования.

- •2.9. Ремонт насосов, компрессоров, газодувок и вентиляторов

- •Контроль износа деталей и узлов

- •Виды дефектов деталей и узлов

- •Методы неразрушающего контроля

- •Методы контроля сварных соединений

- •Балансировка

- •Был равен исходному дисбалансу

- •Центровка осей валов

- •Соосность осей отверстий

- •Организация технического обслуживания и ремонта машин и аппаратов

- •Технико-экономическое планирование ремонтных работ

- •Организация ремонта машин и аппаратов будущего

- •Организация ремонта пищевых производств

- •Глава 14.Ремонт основных видов оборудования и

- •§ 1. Оборудование для измельчения, сортирования и обработки материалов давлением

- •§ 2. Оборудование для осаждения, фильтрования, перемешивания и смешивания материалов

- •§ 3. Теплообменные аппараты, печи и сушилки

- •§ 4. Автоматы для фасовки, розлива и упаковки

- •§ 5. Транспортные устройства

- •§ 6. Насосно-компрессорное оборудование

- •§ 7. Трубопроводы и арматура

- •31. Причины неисправности трубопроводной арматуры и способы их устранения

- •Раздел IV

- •Глава 15. Смазка трущихся поверхностей j

- •§ 1. Виды и физические свойства смазочных материалов

- •§ 2. Выбор смазочных материалов

- •§ 3. Способы смазки машин и организация смазочного хозяйства

- •§ 1. Ремонтные службы предприятий

- •§ 2. Система планово-предупредительного ремонта

- •§3. Планирование, организация и управление ремонтными работами

- •28. Зависимость расчетного действительного фонда времени от сменности работы оборудования

- •§ 4. Ремонтно-техническая документация и нормоконтроль

- •§ 5. Финансирование ремонтных работ

- •§ 1. Надежность оборудования

2.7. Ремонт трубопроводов и арматуры.

Ремонт трубопроводов. В процессе эксплуатации трубопроводы изнашиваются. Характер износа зависит от условий эксплуатации, свойствами материала трубопровода, его конструктивными особенностями, качеством изоляции и т.д.

Нарушение условий эксплуатации приводит к разрушению неиз-ношенного трубопровода: разрыву труб: отрыву фланца; выбиванию прокладки; ослаблению болтовых соединений и др.

В основном трубопровод подвергаются коррозионному и эрозионному износу, пэтому основная задача заключается в устранении его причин, основные способы предотвращения их - правильный выбор материала труб и вида изоляции.

Чаще всего ремонтируют материальные (технологические) трубопроводы, служащие для транспортирования сырья, полупродуктов и готовой продукции. Эти вещества могут быть коррозионно-активными, огне-, взрывоопасными и токсичными. Они могут легко застывать и содержать абразивные материалы. Конструкция трубопровода должна учитывать свойства транспортируемого материала.

Так диаметр

трубопровода для загрязненных жидкостей

должен быть

![]() ,

возможно прямолинейным; повороты должны

изготовляться из гнутых отводов с

сопротивлением закругления Rз

не менее Rз

> 7 – 8 Dтр.

,

возможно прямолинейным; повороты должны

изготовляться из гнутых отводов с

сопротивлением закругления Rз

не менее Rз

> 7 – 8 Dтр.

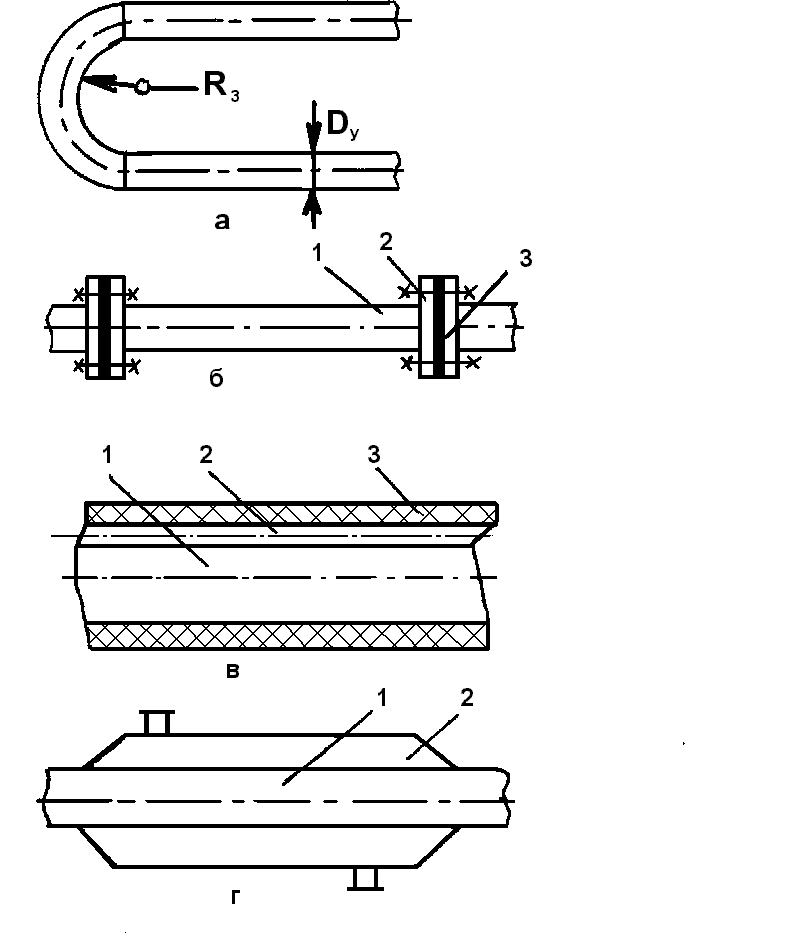

Предусматриваются также фланцевые разъемы для механической чистки или продувки внутренних (устройств) поверхностей воздухом (рис.2.33 а, б).

Трубопроводы, по которым перекачивают легкозастывающие жидкости (парафинита нефть, установки депарафинизации и т.д.), снабжают «пароспутником» или рубашкой для обогрева паром (рис.2.33 в, г).

Трубопроводы всех категорий подвергают наружному осмотру не реже одного раза в год. В особо важных случаях состояние трубопровода контролируется непрерывно. Данные наблюдений и контрольных измерений размеров, характеризующих состояние трубопровода заносят в эксплуатационный журнал.

Рис. 2.33. Трубопроводы. б: 1 – труба, 2 – фланец, 3 – прокладка;

в: 1 – труба, 2 – «пароспутник», 3 – изоляция; г – 1 – труба; 2 – рубашка.

Толщина стенки трубопровода, плученная при замере, должна быть не ниже отбраковочной, за которую принимают расчетную толщину вычисленную для данных условий эксплуатации. Однако остаточная толщина стенки трубы не должна быть ниже: для диаметров 25; 45; 89; 108; 273: 325 мм соответственно 1,0; 1,5; 2,0; 3,0; 4,0; 4,5 мм.

Трубопровод бракуется и тогда, когда установленная при ревизии толщина стенки несколько выше допускаемой, но вследствии коррозии и эррозии к моменту следующего ремонта она станет ниже допускаемой.

Проверку и испытание трубопроводов, подведомственных органам Гостехнадзора, производят в сроки, оговоренные в регистрационном журнале.

Действующий трубопровод может быть не только разрушен, но и забит твердыми отложениями или застывшим продуктом (например парафином, битумом, различными мономерами, полимерами или льдом и др.).

Пропуски (утечки) в действующих трубопроводах определяют визуально, по появлению запаха или изменению режима перекачивания (например, снижению давлений в трубопроводе, изменению количества принимаемого и расходуемого продукта, т.е. невязка материального баланса и т.д.).