- •Диагностика и ремонт теХнологического оборудования.

- •1.1. Техническое диагностирование оборудования.

- •Сущность диагностики

- •Теоретические основы технической. Диагностики

- •Оптимальное время диагностирования

- •Индивидуальный прогноз

- •Методы и средства технической диагностики

- •1.2. Износ деталей оборудования

- •1.2.1 Виды износа

- •1.2.2. Характер износа деталей

- •1.2.3. Механический износ

- •1.2.4. Усталостный износ

- •1.2.5. Молекулярно-механический износ

- •1.2.6. Коррозионный износ

- •1.3. Дефектация деталей.

- •1.3.1. Виды дефектов деталей и узлов

- •2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

- •2.1. Ремонт валов и муфт соединения

- •2.2. Ремонт подшипников скольжения и качения

- •2.3. Ремонт деталей и основных узлов теплообменного оборудования

- •2.5. Трубопроводная арматура. Задвижки. Вентиля. Краны.

- •2.6.Компенсаторы.

- •2.7. Ремонт трубопроводов и арматуры.

- •2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

- •Набивочные материалы и условия их использования.

- •2.9. Ремонт насосов, компрессоров, газодувок и вентиляторов

- •Контроль износа деталей и узлов

- •Виды дефектов деталей и узлов

- •Методы неразрушающего контроля

- •Методы контроля сварных соединений

- •Балансировка

- •Был равен исходному дисбалансу

- •Центровка осей валов

- •Соосность осей отверстий

- •Организация технического обслуживания и ремонта машин и аппаратов

- •Технико-экономическое планирование ремонтных работ

- •Организация ремонта машин и аппаратов будущего

- •Организация ремонта пищевых производств

- •Глава 14.Ремонт основных видов оборудования и

- •§ 1. Оборудование для измельчения, сортирования и обработки материалов давлением

- •§ 2. Оборудование для осаждения, фильтрования, перемешивания и смешивания материалов

- •§ 3. Теплообменные аппараты, печи и сушилки

- •§ 4. Автоматы для фасовки, розлива и упаковки

- •§ 5. Транспортные устройства

- •§ 6. Насосно-компрессорное оборудование

- •§ 7. Трубопроводы и арматура

- •31. Причины неисправности трубопроводной арматуры и способы их устранения

- •Раздел IV

- •Глава 15. Смазка трущихся поверхностей j

- •§ 1. Виды и физические свойства смазочных материалов

- •§ 2. Выбор смазочных материалов

- •§ 3. Способы смазки машин и организация смазочного хозяйства

- •§ 1. Ремонтные службы предприятий

- •§ 2. Система планово-предупредительного ремонта

- •§3. Планирование, организация и управление ремонтными работами

- •28. Зависимость расчетного действительного фонда времени от сменности работы оборудования

- •§ 4. Ремонтно-техническая документация и нормоконтроль

- •§ 5. Финансирование ремонтных работ

- •§ 1. Надежность оборудования

2.3. Ремонт деталей и основных узлов теплообменного оборудования

Износ детали в конечном счете приводит к неработоспособности или отказу. Поэтому отказом детали является не только ее поломка, но и изменение размеров до некоторого допустимого предела.

Долговечность деталей определяется часто случайными причинами (лом, молоток и т.д.) либо износом.

Для расчета долговечности с учетом внезапных отказов, т.е. вызванных случайными причинами, используется экспоненциальный закон (теория надежности).

Расчет деталей на долговечность по допустимой величине износа называется расчетом на износ.

Износ деталей и узлов теплообменного аппарата. В процессе длительной работы теплообменные аппараты подвергаются загрязнению и износу.

На нефтеперерабатывающих заводах и предприятиях основной химии доля теплообменного аппарата составляет от 40 - 60 %.

Поверхность теплообменного аппарата покрывается накипью, маслом, отложением солей и смол , окисляется и т.д.

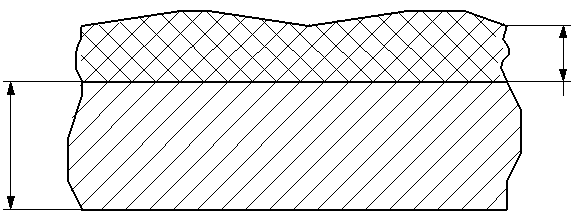

С увеличением толщины слоя отложения от возрастает термическое сопротивление от/от = Rот, коэффициент теплопередачи К ухудшается, а гидравлическое сопротивление - Р увеличивается (рис.2.13).

Рис. 2.13.

Износ теплообменных аппаратов заключается в следующем:

1) уменьшение толщины стенок корпуса и трубных решеток;

2) выпучины и вмятины на корпусе и крышках аппарата;

3) свищи, трещины, прогары на корпусе, трубках и фланцах;

4) увеличение диаметра для труб в трубной решетке;

5) прогиб трубных решеток и деформация трубок;

6) заклинивание плавающих головок и повреждение их струбцин;

7) повреждение линзовых компенсаторов;

8) сальников устройств, каковых и пружинных опор;

9) нарушение гидро- и термоизоляций;

Подготовка к ремонту теплообменных аппаратов (рис.2.13).

Снижение рабочего давления Рраб до атмосферного Ратм;

отключение арматуры и установка заглушек;

продувка азотом или водяным паром с последующей промывкой

водой и продувкой воздухом;

анализ на наличие ядовитых и взрывоопасных продуктов;

составление плана и получение разрешения на огневые работы;

составляется акт сдачи в ремонт.

Подготовка к ремонту характерна и для другого оборудования.

Ввыполнение следующих работ по ремонту:

снятие крышек, люков, демонтаж обвязки и арматуры;

выявление дефектов вальцовки и сварки, а также целостности трубок гидравлическими и пневматическими испытаниями на рабочее давление;

частичная смена или отключение дефектных трубок, крепление трубок вальцовкой и сваркой;

ремонт футеровки, антикоррозионных покрытий деталей;

ремонт или замена износившихся трубопроводов, арматуры, регулировка предохранительных клапанов;

извлечение трубок, чистка внутренней поверхности корпуса аппарата и теплообменных трубок;

Монтаж трубного пучка и вальцовка трубок в трубной решетке;

гидравлическое и пневматическое испытание межтрубной и трубной зон аппарата пробным давлением.

Основные конструктивные недостатки теплообменных аппаратов:

большая трудоемкость разборки-сборки теплообменных аппаратов при чистке

и замене трубного пучка;

2) малая надежность вальцовочного соединения трубок с трубной решеткой;

3) сложность уплотнения крышкой трубной решетки плавающей головки.

Отказы теплообменных аппаратов происходят из-за:

пропуска продукта через вальцовочные соединения и через уплотнение крышек;

коррозии трубок трубного пучка.

Наиболее трудоемкими операциями при ремонте являются:

монтаж и демонтаж резьбовых соединений;

чистка;

извлечение трубных пучков;

ремонт, изготовление и установка трубных пучков;

испытание теплообменного аппарата.

Извлекать трубные пучки можно только из теплообменного аппарата с плавающей головкой.

Очистка трубок от отложений включает обработку внутренней и наружной поверхности.

Используются следующие методы очистки:

химические;

абразивные (для не растворимых отложений);

специальные.

Химическая очистка осуществляется без вскрытия теплообменного аппарата. От накипи применяют 5-15% раствор ( выдерживается сутки и смывается).

Абразивные - механический, гидропневматический, гидравлический (струей высокого давления), пескоструйные.

Специальный – ультразвуковой, вибрационный.

При ремонте трубного пучка допускается установка пробок на 10 - 15% трубок в каждом потоке пучка. При выходе из строя 15% трубок - все они заменяются полностью. Применение бывших в употреблении трубок допускается, если они потеряли вследствии износа не более 30% первоначального веса.

Вставленные новые трубки отрезают по длине трубного пучка длины. Концы трубок зачищают до металлического блеска на длину равную толщине трубной решетки.

В трубной решетке концы трубок крепятся развальцовкой. Отверстия обрабатываются не ниже класса шероховатости. Ввиду того, что трубки при развальцовке удлиняются сначала развальцовывают все трубки одной решетки, а потом в другой. При этом вальцуют четыре трубки крест на крест, а затем по периметру и далее остальные.

Корпуса аппаратов, имеющих выпучины или вогнутости, выправляются ударами кувалды по медной прокладке. Небольшие вмятины при 3 - 4 мм осуществляются нагревом. Если невозможно выправить таким способом, то они вырезаются или ставятся новые накладки.

Скрытые дефекты теплообменных аппаратов с неподвижной трубной решеткой устанавливают опрессовкой межтрубного пространства при открытых с обеих концов крышках.

Изношенную или лопнутую трубку обнаруживают по наличию жидкости на концах труб в трубных решетках.

В отверстия поврежденных трубок вставляются металлические пробки и завариваются. Замена вышедшей из строя трубы сложная операция. Легче отглушить до капитального ремонта 15% трубок от общего их количества в пучке, приходящееся на один поток.

Сборка и испытание теплообменного аппарата после ремонта. После ремонта теплообменные аппараты при снятых крышках подвергают опрессовке.

Все муфты и вентили должны быть очищены.

Собранный аппарат подвергают окончательной опрессовке водой. Сначала спрессовывают на контрольное межтрубное пространство (корпус) при открытых спускных муфтах на крышках, затем из него полностью спускают воду и при открытых муфтах на корпусе спрессовывают трубное пространство.

При опрессовке межтрубного пространства муфты на корпусе закрыты, а в крышках открыты. При испытании трубного пространства - наоборот.

Величина контрольного давления указывается в паспорте. При отсутствии данных корпус испытывается на герметичность, а трубное пространство на 2 рабочих давления.

Отсутствие течи во всех узлах, деталях и соединениях свидетельствует о надежности ремонта. После этого снимаются все задвижки и аппарат сдается в эксплуатацию.

2.4. Ремонт и монтаж колонной аппаратуры, реакторов, емкостей.

Под колонным аппаратом понимают вертикально расположенный аппарат, у которого H >> D, т.е. высота намного больше диаметра.

К колонным аппаратам относят ректификационные колонны, абсорберы, десорберы, адсорберы, дистилляторы, скрубберы, экстракционные аппараты и т.д.

Способы ремонта для указанных аппаратов одинаковы. Кроме того, эти способы полностью или частично применимы и для реакторов, регенераторов, различных опорных конструкций, дымовых труб, башен и др.

Внутреннее устройство колонного аппарата может быть простым и сложным. К внутренним устройствам ректификационной колонны относятся колосники, барботажные тарелки различных конструкций: отбойники, улиты, маточники и т.д.

Качество работы колонного аппарата зависит от точности монтажа корпуса и тарелок, а также качества их ремонта.

Монтаж тарелок.

Основные требования к монтажу тарелок:

1) обеспечение их пространственного положения (вертикальность, горизонтальность). Прогиб тарелок fmax для тарелок Dн < 2м – 6мм; Dk > 2м – 30мм.

2) обеспечение гидравлических затворов между элементами в заданных пределах (Hж > 0,5Hт).

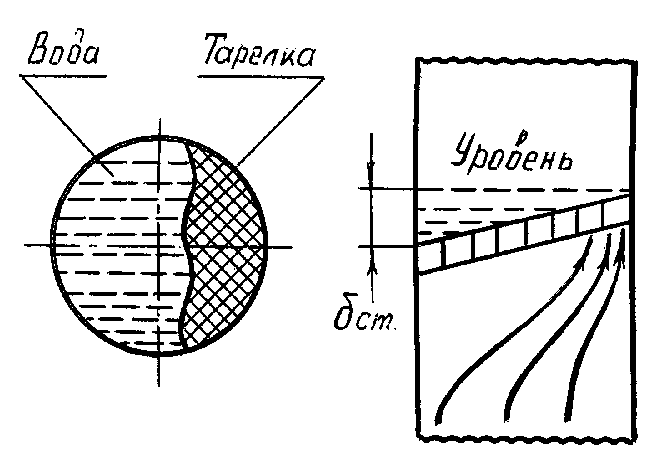

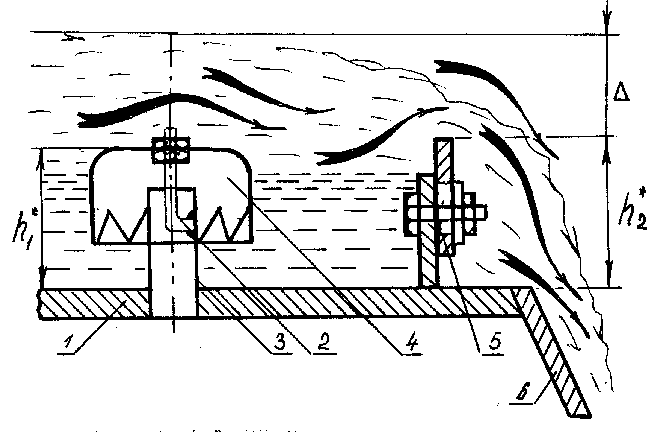

Нижняя часть тарелки отглушается (герметезируется) и на тарелку подается вода. По мере появления воды на тарелке определяется ее уровень по неравномерности ее распределения по длине тарелки. Горизонтальность тарелок устанавливается с помощью уровня или заливая поверхность водой (рис.2.14).

Рис. 2.14.

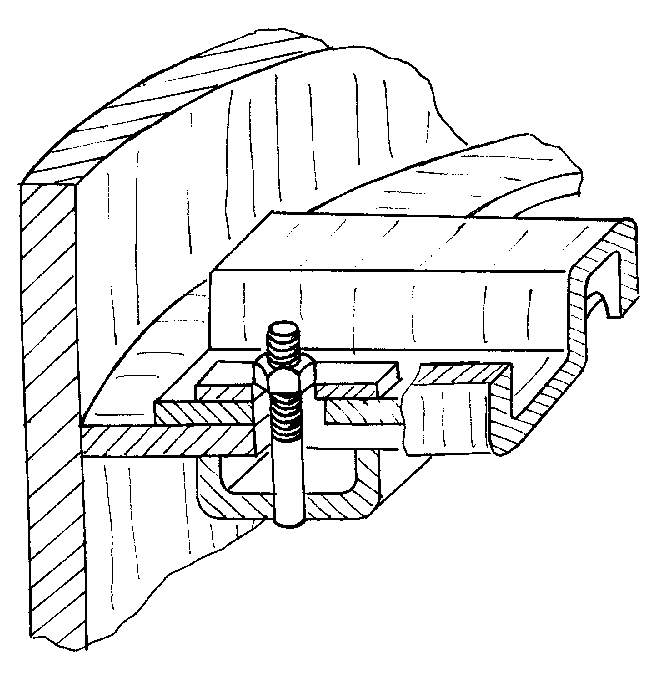

Технология сборки тарелки.

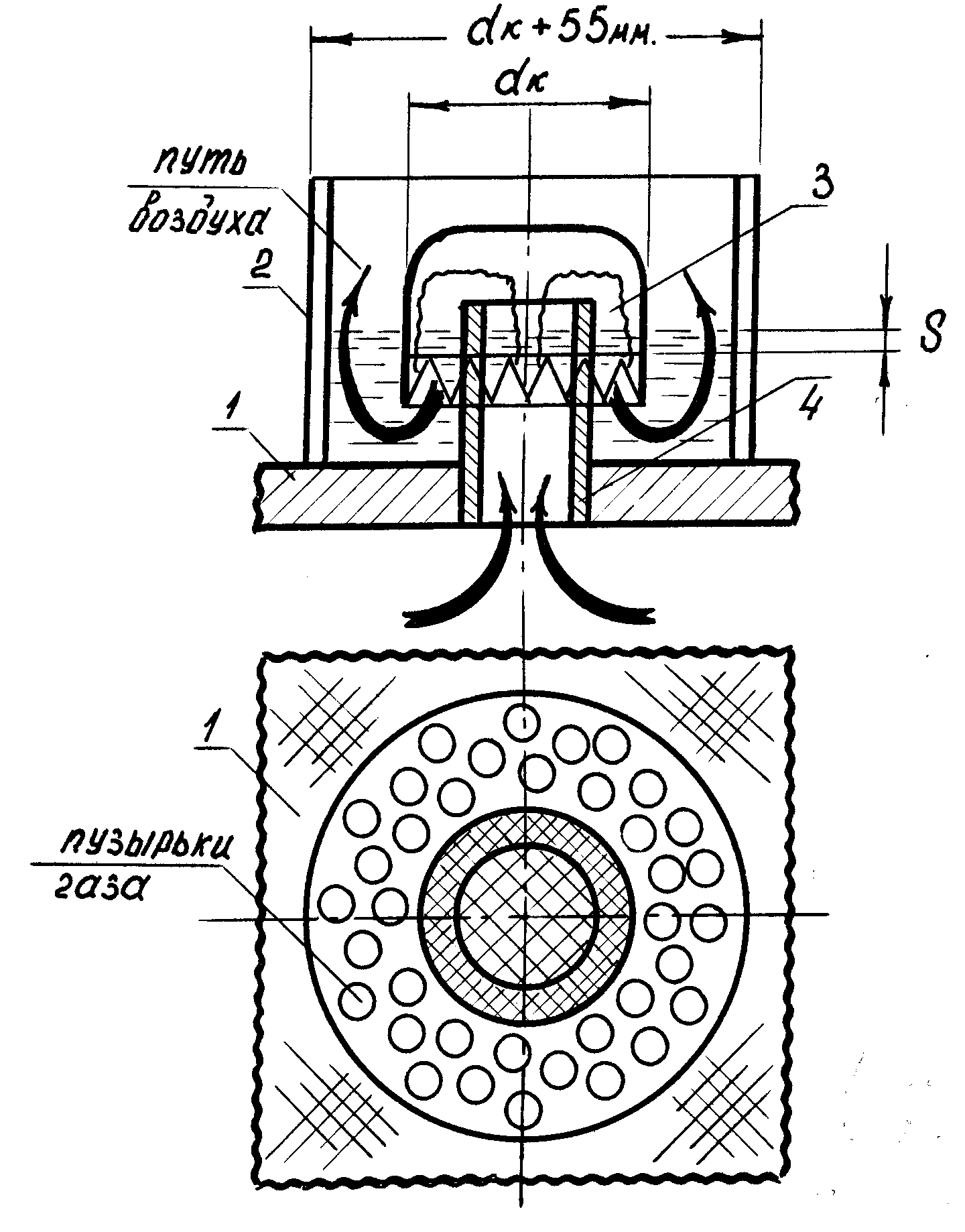

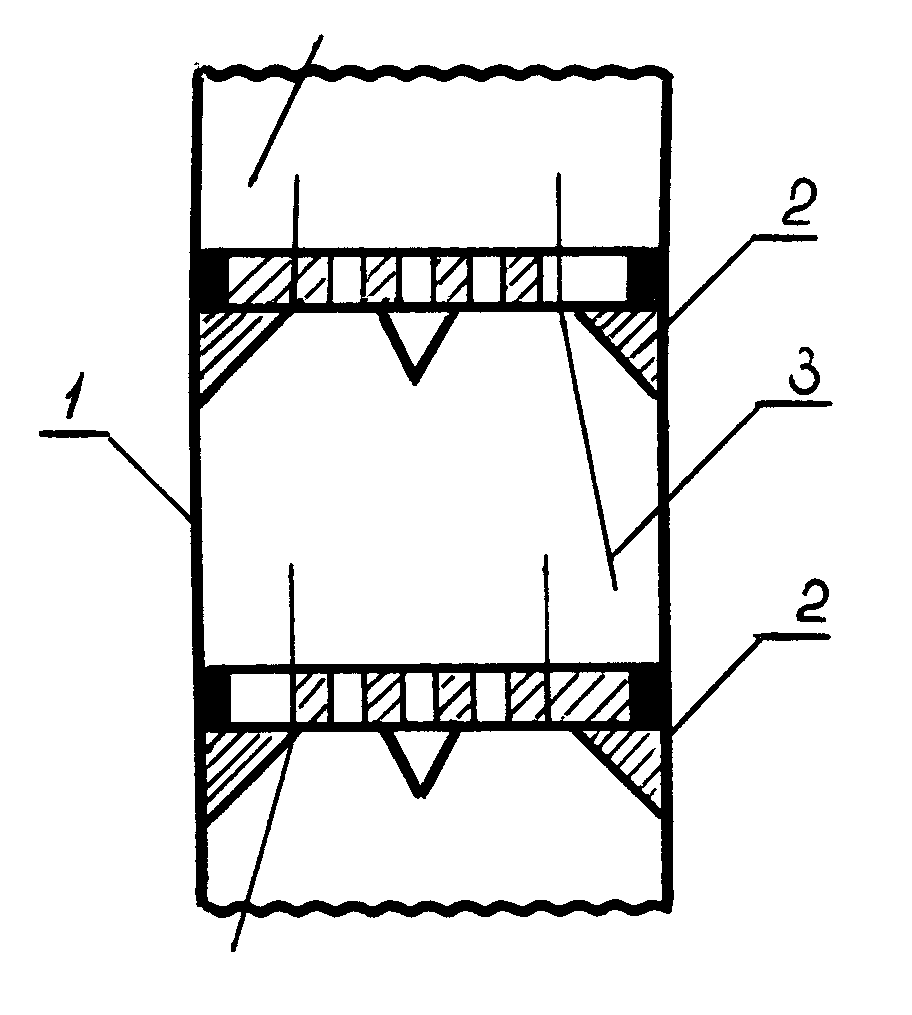

Сборку тарелки начинают с приварки к внутренней стенке корпуса 1, опорных (несущих) конструкций 2 и неразъемных деталей 3 (карманов, сливов, дисков, глухих сегментов), (рис.2.15).

Сварку производят в строгом соответствии с техническими условиями, учитывая,что при работе колонны трудно определить дефекты сварки.

Разборные детали собирают в следующей последовательности.

Порядок монтажа тарелок - снизу вверх, такой порядок обеспечивает большой простор работающим внутри колонны рабочим, позволяет сократить количество временных подмостей и производить проверку тарелок на барботаж при последовательном креплении люков снизу вверх.

Производится взаимное сопряжение деталей. Строго выдерживаются размеры, координаты. Между поверхностями сопряжения помещают прокладки из соответствующего материала (чаще всего асбестовую).

Рис.2.15. Наладка тарелки.

Эффективность массообмена на тарелке зависит от точности регулирования ее элементов, которое производится в процессе сборки.

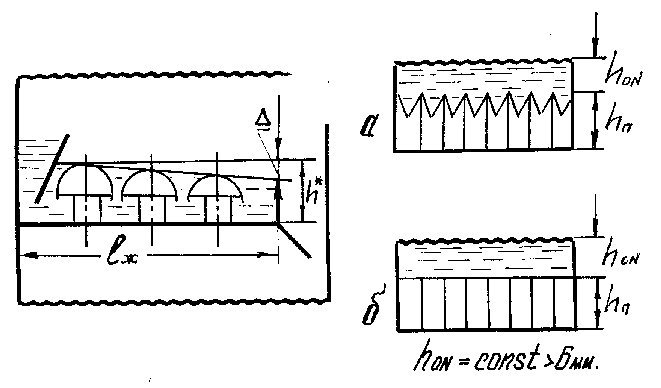

Важно знать влияние каждого элемента тарелки на ее работу. Например, в соответствии с заданным технологическим режимом ( L/G – отношение длины к производительности тарелки, Pp – рабочее давление, Uп.г. – скорость пара или газа на тарелке ) определить установочные размеры этого элемента ( высота сливной перегородки трубы ) над тарелкой или высоту расположения колпачков (рис.2.16).

Рис.2.16.

При регулировании деталей тарелки необходимо учитывать – * - градиент уровня жидкости на тарелке (рис.2.17). Значение тем больше, чем больше величина флегмы D и длина lж (путь флегмы на тарелке).

Для этого после барботажа (h* - регулируемая высота колпачка под плоскостью тарелки) расположения колпачков несколько изменяют, уменьшая в сторону слива (рис.2.17).

Проверка на барботаж.

Тарелку заливают водой так, чтобы она равномерно сливалась через сливную трубу (перегородку). Толщина слоя воды на всех участках тарелки должна быть одинаковой. После заполнения гидрозатворов в сливном стакане под проверяемую тарелку подается воздух, воздух проходя через патрубок под колпачек и его прорези должен равномерно барбатировать (т.е. пузырьки должны равномерно располагаться в кольцевом пространстве между наружной поверхностью колпачка и внутренним отрезком трубы (рис.2.18).

Рис.2.17.

Рис. 2.18.

Тарелка по акту сдается заказчику.

Подготовка колонны к ремонту.

В колонне демонстрируются только внутренние устройства. После подготовительных операций (пропарка, продувка и т.д. аналогично теплообменным аппаратам) открываются люки колонны.

Люки открываются в строгой последовательности, начиная с верхнего, когда колонна находится под паром, для предотвращения тока воздуха через колонну при одновременном открытии верхнего и нижнего люков.

После пропаривания колонна промывается водой и проветривается. Проветривание необходимо для охлаждения колонны и доведения концентрации продуктов в ней до допустимых санитарных норм. После окончания продувки нужно провести анализ проб воздуха на разных высотных отметках.

Основным видом износа колонного аппарата является забивка колонны отложениями и коррозия её элементов. Тарелки разбираются внутри колонны, выносятся через люк и транспортируются для ремонта.

Ремонт и обслуживание насадочных колонн.

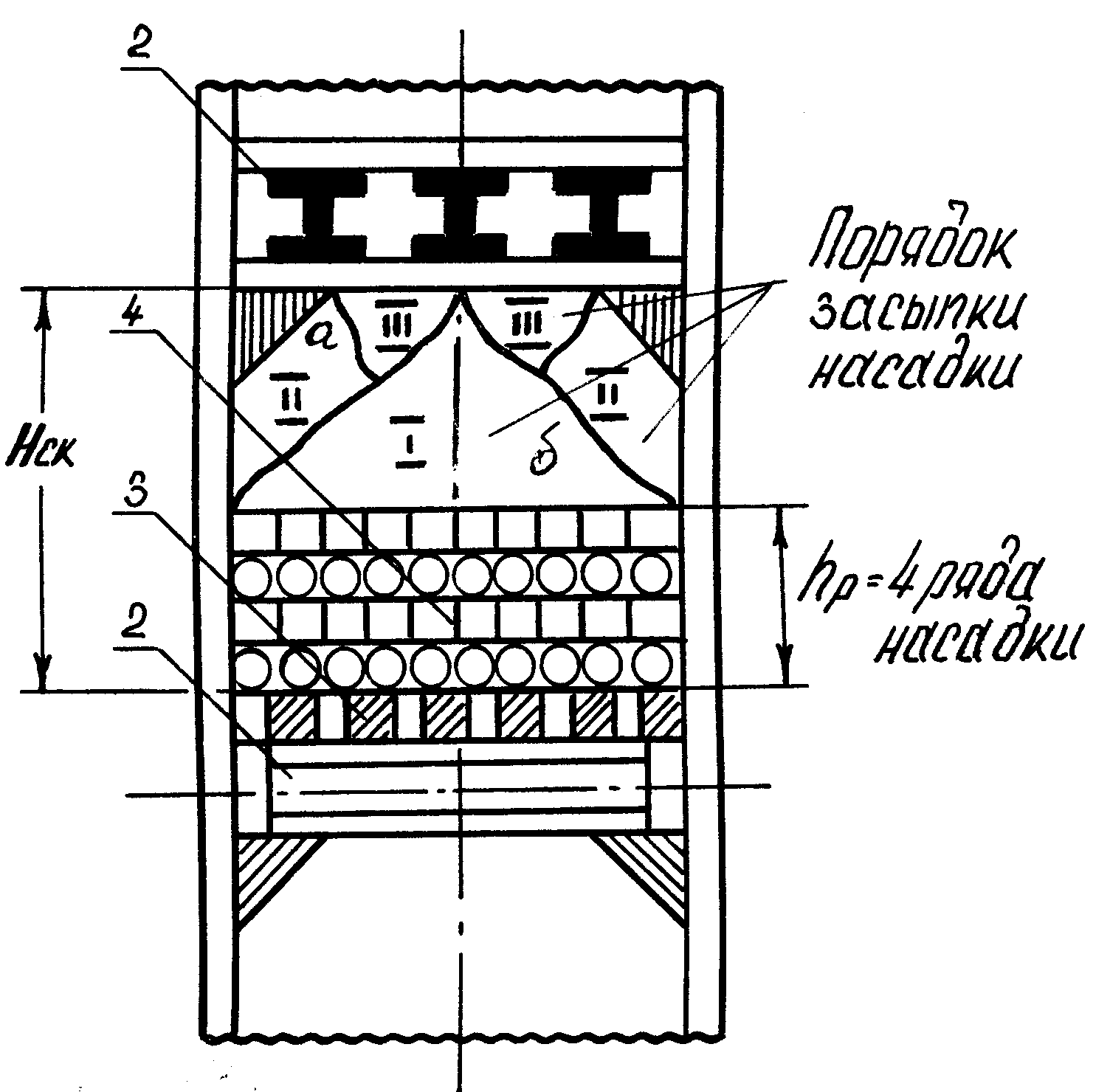

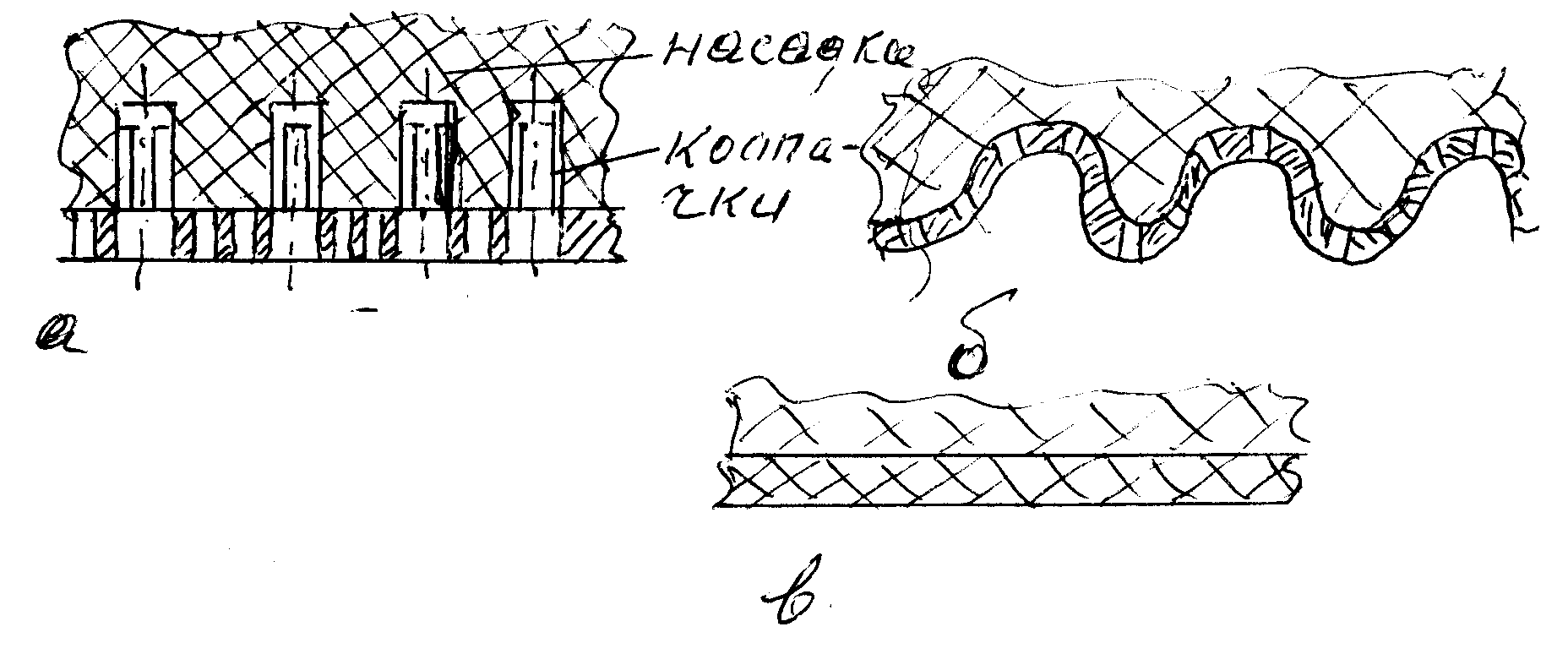

Основное внимание уделяется состоянию внутренних устройств распредустройств и насадки (рис.2.19).

Загрузку насадки, катализатора начинают с нижней части колонны. Устанавливается помост, затем опорно-распределительная решетка, на решетку вручную укладывают 4 ряда насадки, затем при помощи лебедки, бадьи и крана - засыпаются остальные. Используются бадьи с открывающимся днищем и сменные переносные лотки.

Для хрупкой насадки или катализатора загрузку осуществляют в воду. После загрузки вода сливается и продувается воздухом.

Загрузку насадки осуществляют по одному из способов (рис.2.20).

Рис. 2.19. Технология сборки тарелки: 1 - корпус; 2 - опорные (несущие) конструкции; 3 - неразъёмные детали (корманы, сливы, диски, глухие сегменты)

Рис.2.20. Порядок загрузки насадки в колонну: 1 – корпус; 2 – опоры;

3 – колосник; 4 – насадка.

Лучший по качеству распределение жидкости по сечению – в; а – засыпка от центра 1 к периферии 3; б – наоборот; в – от центра 2 по периферии 3. Выравнивание до горизонтальности.

Чтобы уменьшить растекание жидкости по стенкам колонны, насадку по Hk подразделяют на секции высотой Hсек. Hсек зависит от Dk и dн, (табл.2.1).

Таблица 2.1

-

Насадка

Hсек/Dk

Dk/dн

Кольца

Рашига

< 2,5 – 3

> 30

Кольца

Палля

< 5 – 10

10 – 15

Седла

Берля и

Инталлокс

< 5 - 8

> 15

Насадку укладывают на опорно-распределительную решетку. Размер свободного сечения таких устройств должен быть возможно большим и приближаться к площади свободного сечения насадки. А размеры отверстий максимальны, исключающие провал насадочных тел.

Конструкции опорно-распределительных решеток (рис.2.21).????

Рис. 2.21.

Сверху насадку закрепляют колосниковыми решетками с большим свободным сечением.

Эффективность насадки зависит от величины активной поверхности - а, которая зависит от типа, размера, материала насадки и от L/G.

Средняя величина активной поверхности обычно составляет в среднем 30 – 70 м2/м3.

Ремонт корпусов колонн.

При каждом ремонте измеряют фактическую толщину стенки корпуса эксплуатируемого колонного аппарата.

Если аппарат тонкостенный, т.е. Sст < 10%Dk, то фактическая толщина не должна быть меньше величины, определяемой по формуле:

![]()

где Sст - толщина стенки, см;

Р - внутреннее или наружное избыточное давление, кг/см2;

Dср - средний диаметр корпуса, см;

[]д - допускаемое напряжение материала корпуса при температуре эксплуатации колонны, коэффициента прочности сварного шва , поправки на коррозионный и эрозионный износ.

Надежность аппарата оценивается оставшейся по сравнению с расчетной величиной:

![]()

где S1 - толщина стенки по результатам замеров, см.

Величина C - должна быть такой, чтобы до очередного ремонта корпуса соблюдалось условие:

![]()

Для толстостенных аппаратов величину С определяют по формуле:

где Rв - внутренний радиус цилиндра, см.

При расчетах величину [] устанавливают не больше максимальных значений, которые указаны в расчетах на прочность, приложенных в паспорте завода - изготовителя.

Днища корпуса считаются пригодными к эксплуатации, если их толщина не менее величины, определяемой по формулам:

для полушаровых

:

![]()

для эллиптических

:

![]()

где DВ - внутренний диаметр днища, см;

DC -средний диаметр днища, см;

yэ = 1,5 - 2 - коэффициент перенапряжения, зависящий от отношения высоты днища к Dс.

Смена колонн производится в подавляющем случае вследствии износа корпуса. Поэтому при эксплуатации необходимо принимать надежные меры для сохранения корпусов от преждевременного износа. Скорость коррозии не должна превышать 0,1 мм/год или (5 - 7) баллов по 10 балльной шкале.

Испытание колонных аппаратов. Новые колонны и колонны после ремонта опрессовывают. В колонны нагнетают воду при открытом в самой высшей точке колонны воздушнике. Появление воды в воздушнике свидетельствует о заполнении колонны. Закрыв воздушник, медленно поднимают давление до опрессовочного. При таком давлении аппарат выдерживает 5 минут, после чего давление снижают медленно до рабочего и приступают к осмотру корпуса, одновременно обстукивая сварные швы молотком весом 0,5 - 1,5 кг.

Для высоких колонн необходимо учитывать высоту гидростатического столба жидкости, поэтому перед опрессовкой по паспорту или расчетам проверяют допустимость гидроиспытания в рабочем состоянии. Оно может проводиться, если нагрузка на стенку нижнего пояса составляет от суммы пробного давления Рпр + Ргид не превышает 0,8 предела текучести металла корпуса при температуре опрессовки. В тех случаях, когда указанное условие не выполняется или возникает опасность перегрузки фундамента аппарата, по разрешению и в присутствии инспектора Госгортехнадзора можно производить опрессовку воздухом или инертным газом.

Вакуумные колонны подвергаются испытанию на Рпроб = 2 кг/см2; или пневматическому на Рпроб = 1,1 кг/см2.

Колонны работающие при атмосферном давлении подвергаются испытанию путем заливки воды.

При проверке сварные швы смазывают керосином в течение 20 - 40 минут и следят за появлением пятен на смазанной мелом противоположной (обычно внешней) его стороне.