- •Диагностика и ремонт теХнологического оборудования.

- •1.1. Техническое диагностирование оборудования.

- •Сущность диагностики

- •Теоретические основы технической. Диагностики

- •Оптимальное время диагностирования

- •Индивидуальный прогноз

- •Методы и средства технической диагностики

- •1.2. Износ деталей оборудования

- •1.2.1 Виды износа

- •1.2.2. Характер износа деталей

- •1.2.3. Механический износ

- •1.2.4. Усталостный износ

- •1.2.5. Молекулярно-механический износ

- •1.2.6. Коррозионный износ

- •1.3. Дефектация деталей.

- •1.3.1. Виды дефектов деталей и узлов

- •2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

- •2.1. Ремонт валов и муфт соединения

- •2.2. Ремонт подшипников скольжения и качения

- •2.3. Ремонт деталей и основных узлов теплообменного оборудования

- •2.5. Трубопроводная арматура. Задвижки. Вентиля. Краны.

- •2.6.Компенсаторы.

- •2.7. Ремонт трубопроводов и арматуры.

- •2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

- •Набивочные материалы и условия их использования.

- •2.9. Ремонт насосов, компрессоров, газодувок и вентиляторов

- •Контроль износа деталей и узлов

- •Виды дефектов деталей и узлов

- •Методы неразрушающего контроля

- •Методы контроля сварных соединений

- •Балансировка

- •Был равен исходному дисбалансу

- •Центровка осей валов

- •Соосность осей отверстий

- •Организация технического обслуживания и ремонта машин и аппаратов

- •Технико-экономическое планирование ремонтных работ

- •Организация ремонта машин и аппаратов будущего

- •Организация ремонта пищевых производств

- •Глава 14.Ремонт основных видов оборудования и

- •§ 1. Оборудование для измельчения, сортирования и обработки материалов давлением

- •§ 2. Оборудование для осаждения, фильтрования, перемешивания и смешивания материалов

- •§ 3. Теплообменные аппараты, печи и сушилки

- •§ 4. Автоматы для фасовки, розлива и упаковки

- •§ 5. Транспортные устройства

- •§ 6. Насосно-компрессорное оборудование

- •§ 7. Трубопроводы и арматура

- •31. Причины неисправности трубопроводной арматуры и способы их устранения

- •Раздел IV

- •Глава 15. Смазка трущихся поверхностей j

- •§ 1. Виды и физические свойства смазочных материалов

- •§ 2. Выбор смазочных материалов

- •§ 3. Способы смазки машин и организация смазочного хозяйства

- •§ 1. Ремонтные службы предприятий

- •§ 2. Система планово-предупредительного ремонта

- •§3. Планирование, организация и управление ремонтными работами

- •28. Зависимость расчетного действительного фонда времени от сменности работы оборудования

- •§ 4. Ремонтно-техническая документация и нормоконтроль

- •§ 5. Финансирование ремонтных работ

- •§ 1. Надежность оборудования

2.2. Ремонт подшипников скольжения и качения

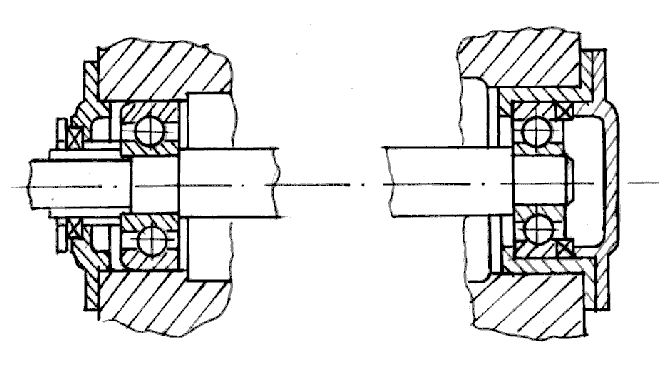

Подшипники обычно устанавливаются в корпусах, конструктивно скоординированных с оборудованием (его базовой моделью), (рис.2.9).

Рис. 2.9.

Поэтому их положение в пространстве при монтаже определяется посадочными размерами, которые должны удовлетворять всем требованиям, заложенным в основу конструкции. На практике применяются подшипники двух типов: подшипники скольжения и качения.

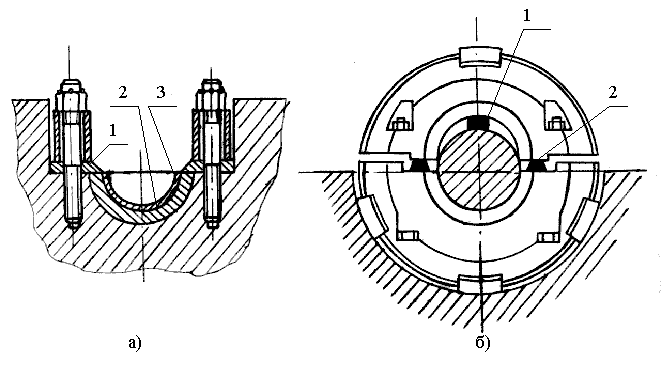

Подшипники скольжения. Подшипники скольжения выполняют в виде сплошных втулок, разъемных вкладышей или секторов, (рис.2.10).

Сплошные втулки вставляют в гнездо полностью обработанными или с припуском на обработку после установки, их запрессовывают туго или устанавливают плотно, но без натяга и фиксируют стопорами.

Разъемные вкладыши укладывают в гнезда свободно - сначала нижний, затем верхний (рис.2.10).

Рис. 2.10. Ремонт разъемных подшипников:

а – крепление вкладыша подшипника к постели для шабрения: 1 – прижим; 2 – постель; 3 – вкладыш; б – проверка масляного зазора в подшипнике: 1,2 – пластинки.

До окончательного монтажа во вкладышах, собранных в корпусе подшипника, прорезают канавки для смазки. В процессе сборки для необходимого сопряжения вкладышей с валом их можно лишь слегка шабрить.

В результате трения внутренние поверхности подшипников теряют геометрическую форму, отверстия становятся овальными, на трущихся поверхностях возникают риски и задиры. При очень большом износе становится невозможной регулировка натяга вкладышей. В подшипниках с заливкой баббитом может произойти расплавление или отслаивание баббита.

Технология ремонта подшипников скольжения зависит от конструкции, материала, из которого они изготовлены и характера износа. Для оборудования химических и нефтехимических заводов используют втулки и вкладыши из чугуна, бронзы, баббита, алюминиевых сплавов, металлокерамики древеснослоистых пластиков и пр.

Для проверки плотности прилегания рабочих поверхностей вкладышей к цапфе или шейки вала проверяют боковые зазоры у разъема подшипника (рис.2.10). Зазор между валом и верхним вкладышем измеряют с помощью свинцовой проволокой диаметром до 2 мм, закладываемой по верхней образующей вала. После затяжки крышки подшипника до отказа (с учетом прокладок 7 между корпусом и крышкой). По толщине деформированной (снятой) проволоки устанавливают фактический зазор.

Существует много способов восстановления подшипников, но наиболее часто применяют металлизацию, наплавку, заливку, запрессовку новой втулки.

Подшипники качения. На рис.2.11 показан характерный узел машины с подшипниками качения.

Рис. 2.11.

При ремонте узлов с подшипниками качения последние тщательно осматривают, проверяя размер радиального и осевого зазоров. Если обнаруживают шелушение рабочих поверхностей колец, шариков и роликов, возникшее в результате усталости материала.

При недостатке смазки подшипник во время работы может черезмерно нагреваться , тогда на кольцах и телах качения появляются цвета побежалости. В этом случае подшипник также заменяют новым.

Замену подшипника производят при обнаружении следующих дефектов: трещин, сколов, забоин и рисок на рабочих поверхностях, повреждении сепаратора.

Причинами этих дефектов могут быть перегрузка подшипника, чрезмерно плотная посадка, попадание посторонних частиц из-за плохого уплотнения, недостаточная смазка.

Монтаж подшипников выполняют в строгом соответствии с рабочими чертежами. Подшипник устанавливают в узел так, чтобы торец с клеймом был обращен наружу.

Очень важно соблюдение заданных посадок как для внутреннего кольца , так и наружного. На вал подшипник насаживают внутренним кольцом по глухой,

напряженной или прессовой посадкам в системе отверстий, а на оси – по скользящей или по посадке движения.

Наружным кольцом подшипник устанавливают по напряженной или скользящей посадке в случае неподвижного корпуса и по глухой или тугой посадке - в случае вращающегося корпуса.

Порядок сборки подшипника следующий: сначала его насаживают на вращающуюся деталь, а затем вместе с деталью устанавливают на неподвижной детали, т.е. вначале сопрягают детали узла, требующие взаимной запрессовки.

Изношенные подшипники качения снимают с помощью винтовых и гидравлических съемников и заменяют на новые. Их не ремонтируют на месте, а сдают на реставрацию в централизованном порядке.

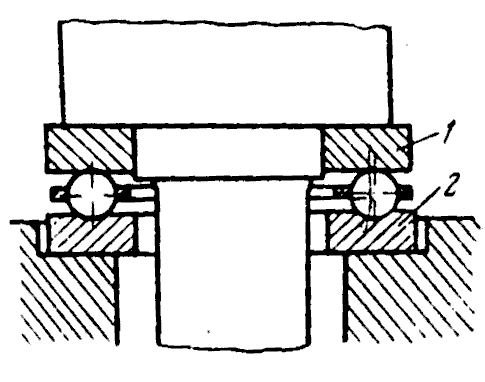

В узлах машин, работающих в пыльной и грязной среде применяют различные системы уплотнения (рис.2.12)

Фетровые или войлочные уплотнения (рис.2.12.а,б) в этих уплотнениях должны плотно прилегать к шейкам вала 2, они могут работать при температурах до 90 0С.

Лабиринтные уплотнения (рис.2.12.б) имеют шайбу 2, укрепленную на валу 3. На крышке уплотнения 1 сделаны выточки, в которые входят выступы шайбы. Между крышкой и шайбой создается зазор сложной формы, обеспечивающий уплотнение за счет затекающей в него смазки.

Рис.2.12.

Уплотнение манжетного типа (рис.2.12.в) выполняются из кожи или резины, манжету 1 помещают в металлический кожух 2 и закрепляют пружинной шайбой 3. Кромка манжеты 5 прижимается к валу витой пружиной 4, обеспечивающей постоянное и равномерное давление на кромку. Манжетное уплотнение, как правило, работает надежно, обеспечивает равномерный износ манжеты, которую при ремонте заменяют.