- •Диагностика и ремонт теХнологического оборудования.

- •1.1. Техническое диагностирование оборудования.

- •Сущность диагностики

- •Теоретические основы технической. Диагностики

- •Оптимальное время диагностирования

- •Индивидуальный прогноз

- •Методы и средства технической диагностики

- •1.2. Износ деталей оборудования

- •1.2.1 Виды износа

- •1.2.2. Характер износа деталей

- •1.2.3. Механический износ

- •1.2.4. Усталостный износ

- •1.2.5. Молекулярно-механический износ

- •1.2.6. Коррозионный износ

- •1.3. Дефектация деталей.

- •1.3.1. Виды дефектов деталей и узлов

- •2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

- •2.1. Ремонт валов и муфт соединения

- •2.2. Ремонт подшипников скольжения и качения

- •2.3. Ремонт деталей и основных узлов теплообменного оборудования

- •2.5. Трубопроводная арматура. Задвижки. Вентиля. Краны.

- •2.6.Компенсаторы.

- •2.7. Ремонт трубопроводов и арматуры.

- •2.8. Ремонт узлов перемешивающих и уплотнительных устройств.

- •Набивочные материалы и условия их использования.

- •2.9. Ремонт насосов, компрессоров, газодувок и вентиляторов

- •Контроль износа деталей и узлов

- •Виды дефектов деталей и узлов

- •Методы неразрушающего контроля

- •Методы контроля сварных соединений

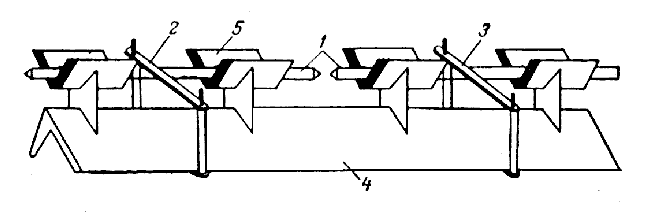

- •Балансировка

- •Был равен исходному дисбалансу

- •Центровка осей валов

- •Соосность осей отверстий

- •Организация технического обслуживания и ремонта машин и аппаратов

- •Технико-экономическое планирование ремонтных работ

- •Организация ремонта машин и аппаратов будущего

- •Организация ремонта пищевых производств

- •Глава 14.Ремонт основных видов оборудования и

- •§ 1. Оборудование для измельчения, сортирования и обработки материалов давлением

- •§ 2. Оборудование для осаждения, фильтрования, перемешивания и смешивания материалов

- •§ 3. Теплообменные аппараты, печи и сушилки

- •§ 4. Автоматы для фасовки, розлива и упаковки

- •§ 5. Транспортные устройства

- •§ 6. Насосно-компрессорное оборудование

- •§ 7. Трубопроводы и арматура

- •31. Причины неисправности трубопроводной арматуры и способы их устранения

- •Раздел IV

- •Глава 15. Смазка трущихся поверхностей j

- •§ 1. Виды и физические свойства смазочных материалов

- •§ 2. Выбор смазочных материалов

- •§ 3. Способы смазки машин и организация смазочного хозяйства

- •§ 1. Ремонтные службы предприятий

- •§ 2. Система планово-предупредительного ремонта

- •§3. Планирование, организация и управление ремонтными работами

- •28. Зависимость расчетного действительного фонда времени от сменности работы оборудования

- •§ 4. Ремонтно-техническая документация и нормоконтроль

- •§ 5. Финансирование ремонтных работ

- •§ 1. Надежность оборудования

2. Технология ремонта типовых деталей и узлов основных видов технологического оборудования

Ремонт поврежденных деталей и узлов является очень ответственным процессом, так как в результате должны быть полностью восстановлены все показатели, характеризующие надежность детали и узла.

В первую очередь должны быть восстановлены прочностные свойства изношенных деталей, их износо- и коррозионностойкость, а также размеры, обеспечивающие необходимые посадки сопряженных деталей в узлах.

Если восстановлением первоначальных (номинальных) размеров деталей не обеспечиваются требуемые посадки, размеры одной или обеих сопряженных деталей изменяют в пределах ближайших ремонтных размеров, указанных в руководстве по ремонту данного оборудования. Наибольшее отклонение ремонтных размеров от номинальных устанавливают из условия прочности детали.

Восстановление деталей путем ремонта должно быть оправдано производственной и экономической целесообразностью или отсутствием запасных деталей заводского изготовления.

Способы ремонта деталей зависят от характера и величины износа, а также от технической оснащенности ремонтной службы предприятия.

2.1. Ремонт валов и муфт соединения

В процессе эксплуатации валы передают крутящий момент Мкр и воспринимают изгибающие усилия, основными дефектами валов являются: прогиб, износ шеек вала, износ шпоночных канавок рис.2.1.

Погнутые валы исправляют холодным и горячим способом на рис.2.2.

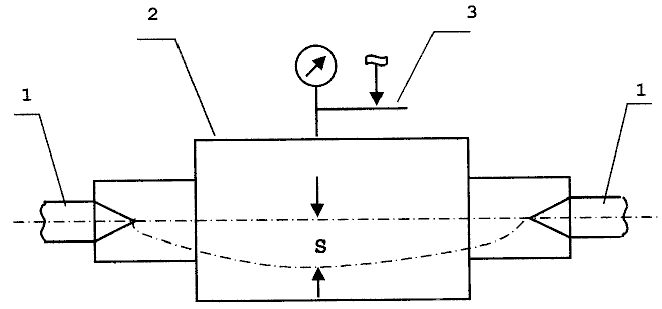

Рис.2.1

1 - центры; 2 - вал; 3 - стойка индикаторная; S - величина прогиба.

Холодный способ рекомендуют для правки валов диаметром dв < 60мм. Горячий способ применяют для выправления валов диаметром dв > 60мм и пустотелых при нагреве до Тковки. Для этого вал устанавливают выпуклостью вверх, выпуклость обкладывают мокрым асбестом 5, оставляя открытым участок 40 - 70 мм. Открытое место нагревают горелкой 6 до Т = 500–5500С и быстро охлаждают сжатым воздухом. Операцию повторяют несколько раз.

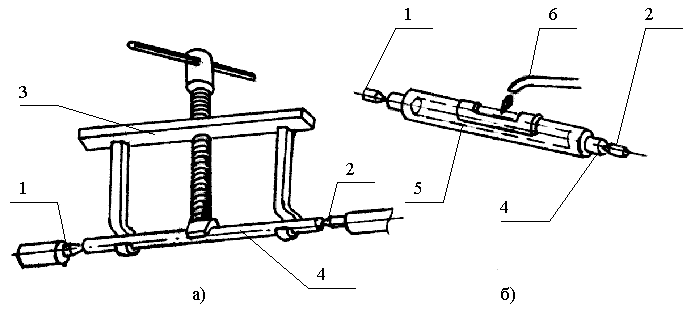

Рис.2.2. Правка валов:

а) винтовым прессом; б) нагреванием; 1,2 – центры токарного станка; 3 – винтовой пресс; 4 - вал; 5 - асбест; 6 - горелка.

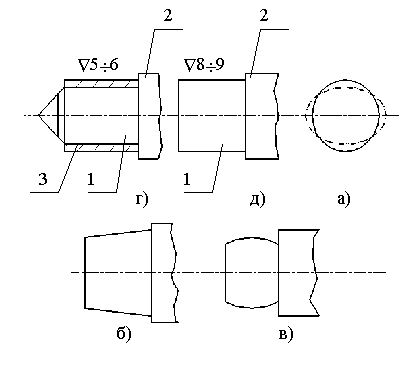

Износ шеек вала. Шейки вала при износе принимают форму вальности, онусности, бочкообразности рис.2.3.

Рис.2.3

Шейки ремонтируют шлифованием. При этом допускается уменьшение. При необходимости шейки. Восстанавливают при помощи ремонтных втулок. Втулка напрессовывается и обрабатывается до нужных размеров.

Шейку вала восстанавливают также наплавкой, металлизацией и хромированием.

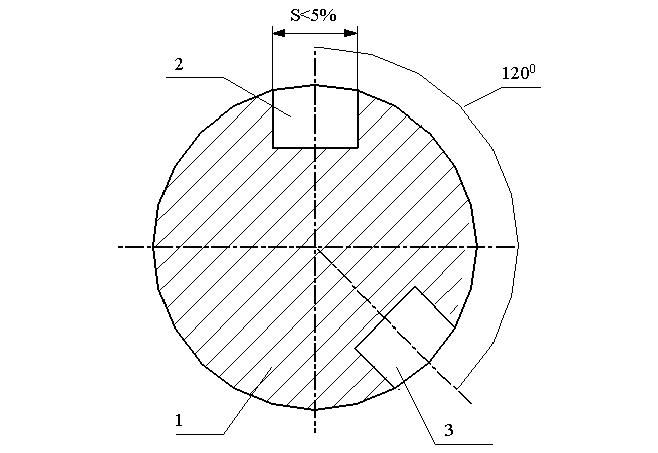

Износ шпоночных канавок. Незначительные повреждения шпоночных канавок можно устранить (до 5 % ширины) опиливанием и шабрением. До S<15%, но >5 % строганием с увеличением ширины S до 15% Sномин. В соответствие с новым размером изготавливается новая шпонка на рис.2.4.

Рис. 2.4.

При большом износе шпоночной канавки можно ее заварить и повернув вал на 120 % на новом месте сделать новую канавку.

Термомеханическая правка может состоять из двух этапов: 1) прогрев и нагружение вала; 2) выдержка в нагретом и нагруженном состоянии. Продолжительность выдержки в нагретом состоянии может составлять 1 - 3 часа.

Напряжения [] возникающие в материале при этом виде правки всегда ниже предела текучести []т, поэтому опасных внутренних напряжений не возникает. Трещины на валах заваривают сваркой. Для этого участок, охваченный трещиной обрабатывают на всю глубину сварки (снимают фаски, зачищают поверхности. Сварку нужно проводить как можно быстрее, чтобы предотвратить закалку металла шва и околошовной зоны, иначе шов будет хрупким. Поломка валов восстанавливается сваркой (преимущественно электродуговой).

После подготовки сращиваемых концов (рис.2.5а) поломанных частей валов они устанавливаются и устанавливаются на чугунных призмах или специальных кондукторах так, чтобы сохранить первоначальную длину вала, и заваривают шов на рис.2.3*.

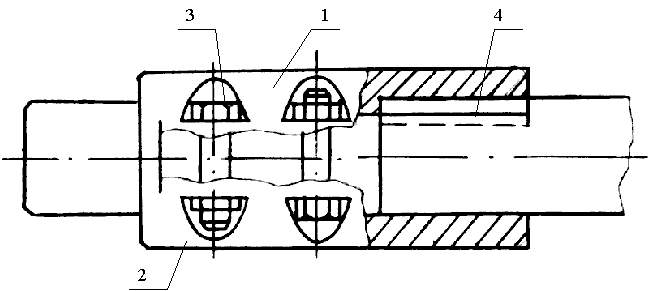

Рис.2.3* Кондуктор для сварки поломанных валов:

1 – поломанный вал; 2,3 – крепёжные планки; 4 – жесткая рама; 5 – центровочная линза.

Прочность восстановленного вала на участке сварки не превышает 60% прочности целого вала. Поэтому поломанные валы ответственных, сильно нагруженных машин не реставрируют, а заменяют новыми.

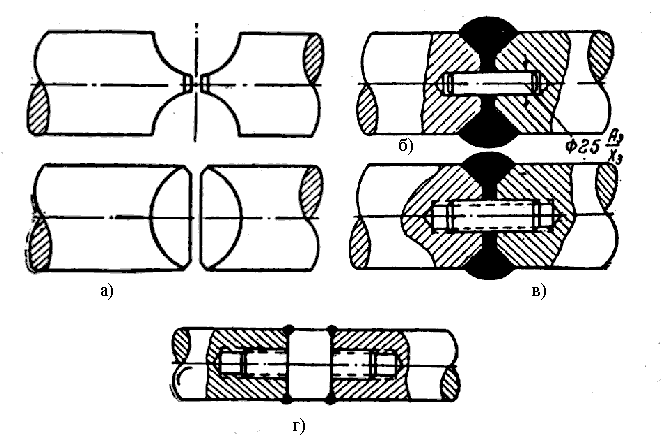

В некоторых случаях на рис.2.5 а,б поломанные или сильно изношенные валы наставляют с помощью сварки и механических соединений.

Рис.2.5.

Способы сварки поломанных валов:

Рис.2.5.

Способы сварки поломанных валов:

а – только с подготовкой шва; б – с центрирующим штифтом; в – с центрирующей шпилькой; г – со вставкой.

Ремонт муфт. Соединительные муфты

Муфты служат для соединения валов, а также для включения и выключения отдельных механизмов без выключения всей машины: соединительные (жесткие, упругие), сцепные (управляемые). Жесткие соединяют валы неподвижно. Они не компенсируют несоосности валов и не смягчают удары (толчки). Применяют для соосных валов в тех случаях, когда положение одного вала относительно другого можно регулировать.

К жестким муфтам относятся продольно-свертные на рис.2.6 и поперечно-свертные на рис.2.7. Продольно-свертная муфта состоит из двух половин 1 и 2, соединяемых болтами 4, крутящий момент передается от одного вала 5 к другому 6 через шпоночное соединение 3. Соединительные болты устанавливают так, чтобы головки и гайки чередовались. Зазор между соединительными плоскостями должен быть в пределах 0,5 - 1,0 мм.

Рис. 2.6. Продольно-свертная муфта: 1,2 - полумуфты,

3 - болты, 4 - шпонка

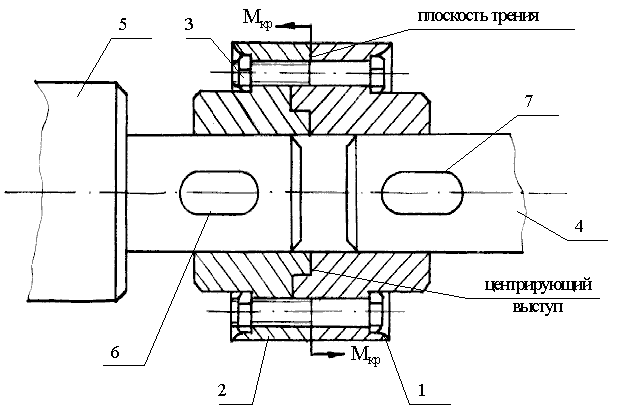

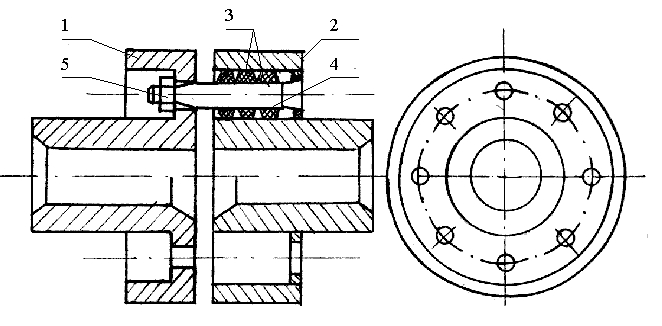

Поперечно-свертная муфта (рис. 2.7 ) состоит из двух чугунных дисков 1 и 2, соединяемых болтами 3. Крутящий момент передается за счет сил трения возникающих между дисками стягиваемых болтов. Полумуфты центрируются при помощи выступа на одной из них. Плоскости фланцев должны быть перпендикулярны к оси валов, а центрирующий выступ должен входить в выточку с зазором 0,02 – 0,08 мм.

Рис. 2.7. 1, 2 - полумуфты; 3 - стяжные болты; 4, 5 - валы;

6, 7 - шпоночные соединения

Основным видом износа муфт (см.рис.2.6) является разработка посадочного отверстия, шпоночного паза, шпонки. Муфты сильно изношенные заменяются.

Муфты (рис. 2.6.) имеют следующие дефекты: срез болтов, их изгиб, разработка посадочных отверстий, болтовых отверстий, шпонок, шпоночных канавок.

При ремонте производят развертку отверстий под болты, ставят новые болты большего диаметра или устанавливают переходные втулки. Полумуфты растачивают и запрессовывают новые втулки необходимых размеров.

Поперечно-свертная кольцевая упругая муфта (рис.2.8). Упругие муфты допускают смещение валов в продольном и поперечном направлениях и небольшой поворот их и смягчают толчки за счет упругих элементов.

Рис. 2.8. Поперечно - свертная кольцевая упругая муфта. 1, 2 - полумуфты;

3 - резиновые кольца; 4 - пальцы; 5 - гайки

Она состоит из полумуфт 1, 2, запрессованных на валы. Полумуфты соединяются при помощи пальцев 4 и резиновых колец 3. В одной полумуфте 1 гайками 5 крепятся пальцы. Во вторую полумуфту 2 свободно входят резиновые кольца 3. Поворот и перемещение валов осуществляется за счет деформации резиновых колец.

У кольцевой муфты изнашиваются отверстия, в которые входят резиновые кольца, а сами кольца начинают проворачиваться на пальцах. При ослаблении гайки происходит износ шейки пальцев и отверстия, при этом появляется стук.

Ремонт заключается в расточке отверстий под пальцы и кольца большего размера. При расточке необходимо обеспечить совпадение центров отверстий под пальцы в обеих полумуфтах.