- •Передмова

- •1 Зміст й оформлення курсового проекту

- •2 Розрахунок потужності та вибір електродвигунів для електропривода кранів

- •3 Розрахунок потужності та вибір електродвигунів для головного привода токарних верстатів

- •4 Розрахунок потужності та вибір електродвигунів для приводу робочого столу поздовжньо-стругальних верстатів

- •5 Розрахунок потужності та вибір електродвигунів для головного привода фрезерних верстатів

- •6 Розрахунок потужності та вибір електродвигунів для головного привода свердлильних верстатів

- •7 Розрахунок потужності та вибір електродвигунів для головного привода шліфувальних верстатів

- •8 Розрахунок потужності та вибір електродвигунів для привода ковальсько-пресових машин

- •9 Розрахунок потужності та вибір електродвигунів для привода конвеєрів

6 Розрахунок потужності та вибір електродвигунів для головного привода свердлильних верстатів

При свердленні різальному інструменту одночасно передаються два рухи: головний рух (обертання свердла) та рух подачі (повздовжнє переміщення свердла).

Експериментальним шляхом встановлено, що швидкість різання при свердленні, м/хв., визначається співвідношенням [7, с. 267]:

,

(6.1)

,

(6.1)

де CV – коефіцієнт, який залежить від матеріалу, що обробляється, та матеріалу свердла;

d – діаметр свердла, мм;

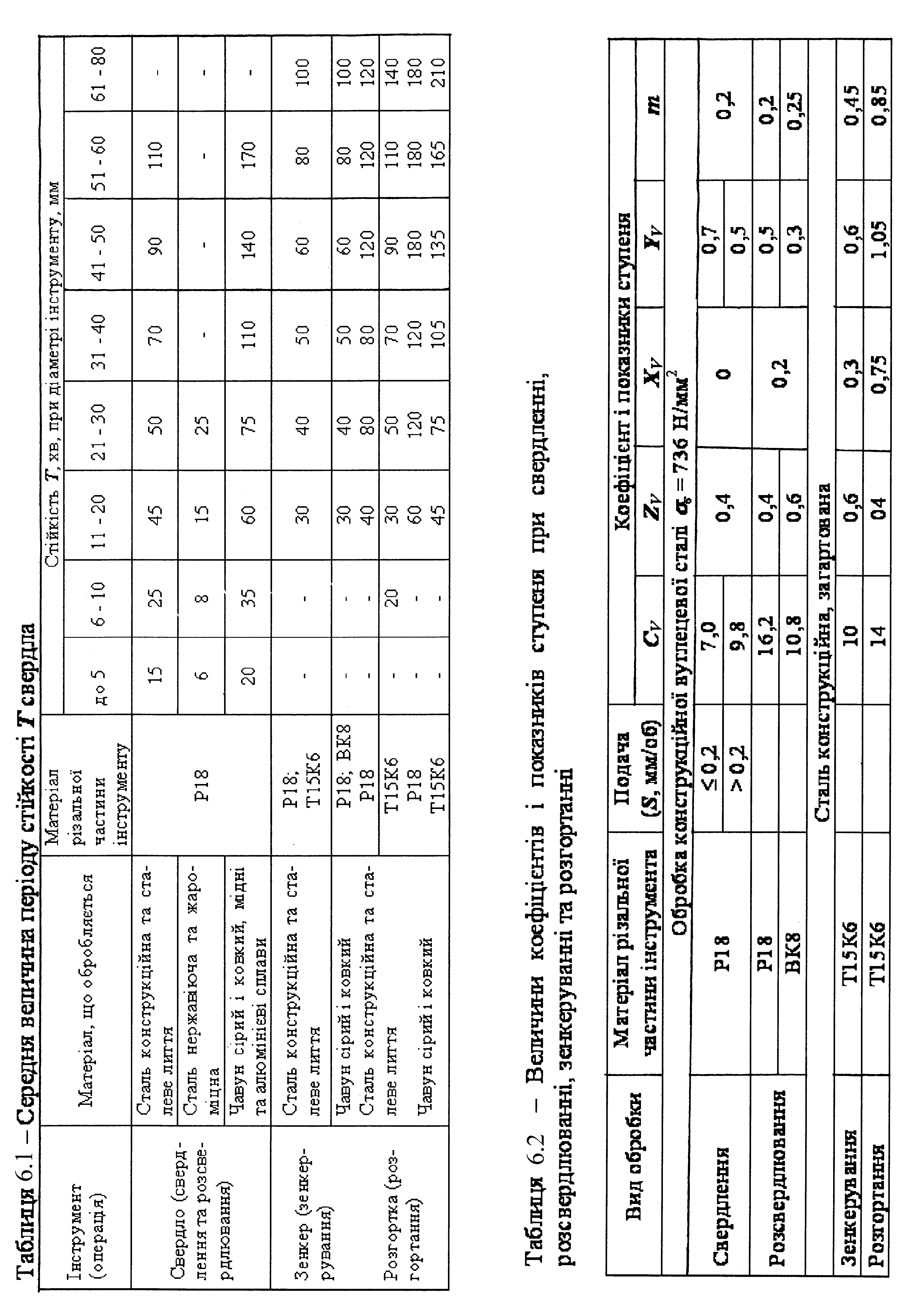

Т – стійкість свердла, хв. табл. 6.1; стійкість свердла коливається у значному діапазоні (сягає 270 хв. для великих діаметрів (біля 60 мм). Для менших діаметрів стійкість знижується [21, гл. 4, табл. 29].

S – подача, мм/об;

m, ZV, YV – показники ступеня, які залежать від матеріалу деталі, що обробляється, та діаметра свердла.

Необхідні величини для розрахунку наведені в табл. 6.1 – 6.3.

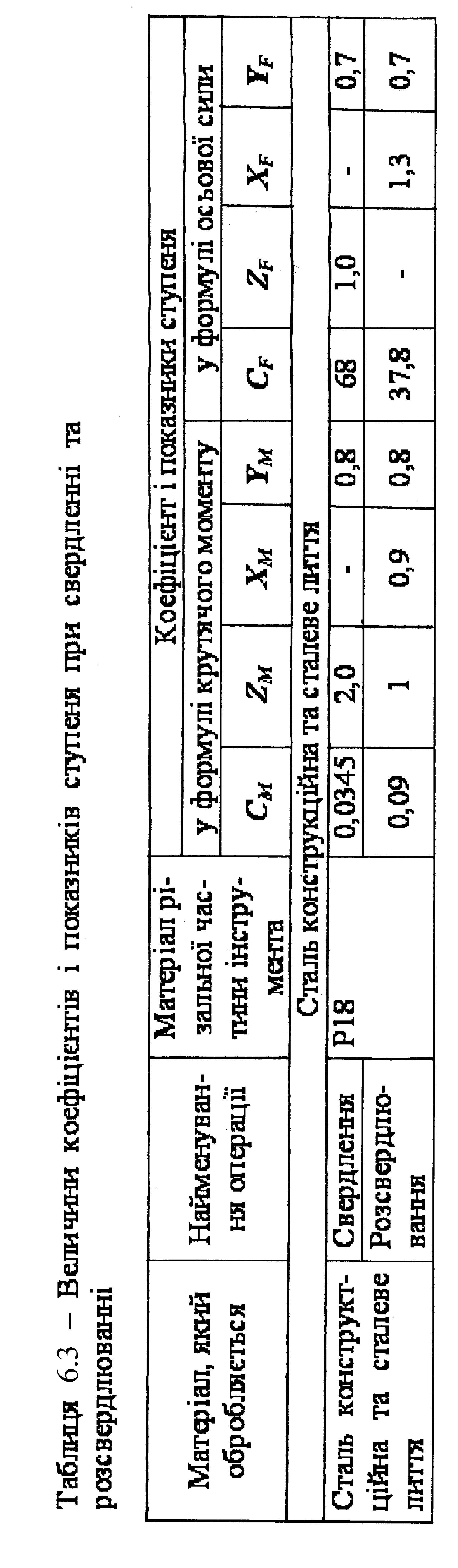

Зусилля подачі при свердленні, Н, визначається за емпіричною формулою:

![]() .

(6.2)

.

(6.2)

На підставі дослідних даних отримана формула для обертаючого моменту, Н м:

![]() .

(6.3)

.

(6.3)

Знаючи величину моменту та швидкість обертання свердла, легко визначити потужність різання, кВт:

![]() ,

(6.4)

,

(6.4)

де nшп – швидкість обертання шпинделя свердла, об/хв.

Швидкість обертання шпинделя розраховується по знайденому значенню швидкості різання за формулою (5.3), підставивши діаметр свердла d замість dфр.

Передатне відношення розраховується за формулою (5.4).

Потужність на валу двигуна при різанні з урахуванням втрат у механічних передачах верстата розраховується за формулою (5.6).

Аналогічно за формулою (5.7)

розраховуються втрати у верстаті при

номінальному навантаженні

![]() ;

за формулою (5.8) – потужність втрат

холостого ходу верстата Рдв.0;

за формулою (5.9) – еквівалентна потужність

за цикл

;

за формулою (5.8) – потужність втрат

холостого ходу верстата Рдв.0;

за формулою (5.9) – еквівалентна потужність

за цикл

Двигун вибирається з довідника

[3, 4, 20] з дотриманням вимоги

![]() .

.

Навантажувальна діаграма головного привода свердлильного верстата (без урахування перехідних процесів) має вигляд, показаний на рис. 5.1.

7 Розрахунок потужності та вибір електродвигунів для головного привода шліфувальних верстатів

Потужність електродвигуна головного привода металорізального верстата визначається режимом різання. При розрахунку режиму різання враховують тип і розміри інструменту, матеріал його різальної частини, матеріал і стан заготовки, тип устаткування, тощо. При цьому слід пам’ятати, що елементи режиму різання знаходяться у взаємній функціональній залежності, яка встановлюється емпіричними формулами. Глибина різання t і подача S безпосередньо впливають на стійкість Т інструменту, з якою, у свою чергу, зв’язана швидкість різання. При виконанні завдання відсутні дані та розрахункові коефіцієнти слід вибирати по [21].

При плоскому шліфуванні периферією круга головний рух передається шліфувальному кругу, який обертається відносно нерухомої осі [7, с. 330].

Швидкість шліфування Vк звичайно лежить у межах від 30 до 50 м/с. Товщина шару металу, який знімається, при таких швидкостях різання незначна.

Потужність різання, кВт при шліфуванні периферією круга визначається за емпіричною формулою

PZ = CР · Vrд · tX · SY · Dк g, (7.1)

де СР – коефіцієнт, що характеризує матеріал деталі та твердість круга;

Vд – окружна швидкість деталі або швидкість руху столу, м/хв.;

t – глибина шліфування, мм;

S – подача в напрямку осі шліфувального круга (поперечна) за один хід столу, мм/прохід;

Dк – діаметр шліфувального круга, мм.

Величини коефіцієнта та показників ступеня в формулах потужності при шліфуванні [21, гл. 4, табл. 70]. Деякі коефіцієнти наведені у табл. 7.1.

Таблиця 7.1 – Величини коефіцієнтів при шліфуванні

Вид і характер шліфування |

Мате-ріал, що об-робля-ється |

Шліфувальний круг |

Коефіцієнт і показники ступеня |

||||||

зернис-тість |

Твердість |

CP |

r |

X |

Y |

g |

Z |

||

Плоске периферією круга на верстатах з прямокутним столом |

Сталь неза-гарто-вана |

50 |

СМ2 |

0,52 |

1,0 |

0,8 |

0,8 |

0 |

0 |

С1 |

0,59 |

||||||||

СТ2 |

0,68 |

||||||||

Плоске торцем круга на верстатах з круглим столом |

Сталь загар-тована |

50 |

М1, СМ2 |

5,2 |

0,3 |

0,25 |

0 |

0 |

0,3 |

М3 |

3,8 |

||||||||

Кругле внутрішнє |

Сталь неза-гарто-вана |

40 |

С1 |

0,27 |

0,5 |

0,4 |

0,4 |

0,3 |

0 |

При шліфуванні торцем круга потужність різання, кВт:

PZ = CP · Vдr · tX · BкZ, (7.2)

де СР – коефіцієнт, що характеризує матеріал деталі та твердість круга;

Vд – окружна швидкість деталі або швидкість руху столу, м/хв.;

t – глибина шліфування, мм;

Вк – ширина шліфувального круга, мм.

Потужність на валу двигуна при різанні, кВт, з урахуванням втрат у механічних передачах верстата розраховується за формулою [7, с. 243]

, (7.3)

де верст. – ККД верстату при номінальному навантаженні, в.о. (звичайно складає 0,75 ... 0,8).

Потужність втрат у верстаті при номінальному навантаженні [7], кВт,

. (7.4)

Тому, що на період пауз верстат не відключається, то потужність на його валу дорівнює потужності втрат холостого ходу верстата, кВт, яку визначаємо з [7]

. (7.5)

На рис. 7.1 побудована навантажувальна діаграма головного привода токарного верстата (без урахування перехідних процесів).

Еквівалентна потужність, кВт, за цикл роботи двигуна розраховується за формулою:

. (7.6)

Р кВт

Рдв.

Рдв.0

tp t0 t, c

Тц

Рисунок 7.1 – Навантажувальна діаграма головного привода токарного верстата

З умови нагріву випливає, що номінальна потужність двигуна повинна бути не менше еквівалентної потужності по навантажувальній діаграмі. Двигун вибирається з довідника [3, 4, 20] з дотриманням вимоги .

Так як привод круга шліфувального верстата завжди запускається вхолосту, то перевіряти двигун на достатність пускового моменту немає необхідності.