- •3. Опорный конспект лекций

- •3.1. Основные понятия, термины и определения по дисциплине

- •Категории нормативной документации

- •Формы подтверждения соответствия

- •Принцип предпочтительности

- •Принцип преемственности

- •3.2. Нормирование точности гладких цилиндрических соединений

- •Допуски и посадки

- •Основные определения и зависимости

- •В области допусков и посадок (гост 25346)

- •Действительное; предельное.

- •Правила записи числовых значений отклонений:

- •Посадки

- •С натягом (n); с зазором (s); переходные (s/n).

- •Основные признаки единой системы допусков и посадок

- •Признаки:

- •Пример применения системы вала:

- •3.Соединение, шпонки с пазами отверстия и вала по ширине шпонки.

- •Преимущества:

- •Третий признак. Диапазоны и интервалы размера.

- •Четвертый признак. Единица допуска.

- •Пятый признак. Квалитет (степень точности)

- •3.3. Нормирование шероховатости поверхности

- •3.3.1. Основные термины и определения

- •3.3.2. Показатели шероховатости

- •3.3.4. Обозначение шероховатости поверхности

- •3.4. Нормирование точности формы и расположения

- •3.4.1. Допуски формы

- •Виды отклонений формы поверхности или ее профиля

- •3.4.2. Допуски расположения поверхностей

- •3.4.3. Нормирование точности формы и расположения

- •3.4.4. Обозначение допусков формы и расположения на чертеже Условные обозначения видов допусков формы и расположения

- •3.4.5. Контроль отклонений формы и расположения

- •3.5. Допуски расположения осей отверстий под крепежные детали

- •Глава 8. Контроль деталей гладкими калибрами

- •8.1.Назначение и типы калибров

- •8.2. Расчет исполнительных размеров гладких калибров

- •Формулы для расчета предельных и исполнительных размеров калибров

- •8.3. Конструкции и технические требования к калибрам

- •Шероховатость рабочих поверхностей гладких калибров

- •3.13. Система допусков на угловые размеры. Посадки конических соединений

- •3.13.1. Система допусков на угловые размеры

- •Все нормальные углы, применяемые при конструировании, можно разделить на три группы:

- •3.13.2. Допуски и посадки конических соединений

- •3.10. Нормирование точности резьбовых соединений

- •3.10.1. Классификация резьбовых поверхностей

- •3.10.2. Метрическая резьба. Основные размеры

- •3.10.3. Посадки с зазором для метрической резьбы

- •3.10.4. Условное обозначение резьбы

- •Поля допусков резьбы, установленные в классах точности

- •3.10.5. Контроль резьбы

- •3.12. Нормирование точности зубчатых колес

- •3.12.1. Степени точности цилиндрических зубчатых колес

- •Соответствие окружной скорости и степени точности

- •3.12.2. Боковой зазор. Вид сопряжения

- •3.12.3. Условные обозначения степеней точности

- •3.12.4. Контрольные показатели

- •Комплексы контрольных показателей колеса

- •Требования к точности поверхностей зубчатых колес

- •Глава 7. Выбор универсальных средств измерений

- •7.1 Факторы, влияющие на выбор средств и методов измерения

- •7.2. Источники погрешностей измерения и способы их устранения

- •7.3. Выбор средств измерений в зависимости от точности измерения

- •7.4 Влияние погрешности измерения на достоверность результатов контроля

- •7.5 Роль технических служб в выборе средств измерений

- •7.6. Пример выбора средств измерений

- •По табл.2 выбирают возможные измерительные средства.

3.13. Система допусков на угловые размеры. Посадки конических соединений

3.13.1. Система допусков на угловые размеры

Принято угловые размеры разделять:

на углы в плоскости, образованные двумя лучами, выходящими из одной точки;

двугранные углы, образованные двумя плоскостями, исходящими из одной прямой (ребра). Однако для удобства измерений требования к точности относятся к углу в плоскости, т.е. углу, полученному пересечением двугранного угла плоскостью, перпендикулярной ребру;

- углы конусов составляют особую наиболее распространенную группу.

Все нормальные углы, применяемые при конструировании, можно разделить на три группы:

нормальные углы общего назначения - наиболее распространенная группа, к которой относятся нормальные углы в плоскости, углы конусов и уклонов нормальных конусностей, углы призматических элементов (рис.64, б);

нормальные углы специального назначения - ограниченно применяются в стандартизованных специальных деталях; к ним относятся углы и уклоны конусностей специального назначения;

специальные углы - к ним относятся, во-первых, углы, размеры которых связаны расчетными зависимостями с другими принятыми размерами, и которые нельзя округлить до нормальных углов; во-вторых, углы, определяемые специфическими эксплуатационными или технологическими требованиями.

Углы конусов могут задаваться величиной угла, конусностью, обозначаемой буквой C, или уклоном i. Конусность и уклон связаны с основными размерами конуса.

а) б)

Рис. 64. Основные размеры: а – конуса; б – призматического элемента

Прямая круговая коническая поверхность (в дальнейшем коническая поверхность или просто конус) - поверхность вращения, полученная прямой образующей, вращающейся относительно оси и пересекающей ее.

К основным размерам конуса относятся (рис.64, а): диаметр большого основания D , диаметр малого основания d, угол конуса α (конструкторская форма), угол уклона α /2, длина конуса L.

Под основанием конуса понимают окружности, образованные пересечением конической поверхности с перпендикулярными плоскостями, ограничивающими его в осевом направлении.

При рассмотрении допусков и посадок конических соединений пользуются терминами (рис.65), указанными далее.

Основная плоскость - плоскость поперечного сечения конуса, в котором задается номинальный диаметр конуса.

Базовая плоскость - плоскость, перпендикулярная оси конуса и служащая для определения осевого положения основной плоскости или осевого положения данного конуса относительно сопрягаемого с ним конуса.

В качестве базовой выбирают торцовую плоскость какого-либо заплечика, буртика или места перехода конуса в цилиндр, чаще всего со стороны большого диаметра. Базовая и основная плоскости конуса могут совпадать.

Базорасстояние конуса ze или zi - это расстояние между основной и базовой плоскостями конуса. Базорасстояние наружного конуса обозначается ze, базорасстояние внутреннего конуса - zi.

а) б) в)

Рис. 65. Основные параметры: а – внутреннего конуса; б – наружного конуса;

в – конусного соединения

Конусность С - отношение разности диаметров двух поперечных сечений к расстоянию между ними.

Конусность

С

в соответствии с определением

рассчитывается по формуле: С

= (D - d) / L =

2tg![]() .

.

Конусность часто указывают в виде отношения 1: x, где x – расстояние между поперечными сечениями конуса, разность диаметров которых равна 1 мм, например C = 1:20.

Угол уклона (уклон) связан с размерами D, d, L соотношением:

i

= C/2

= tg![]() .

.

Для достижения взаимозаменяемости установлены ряды нормальных конусностей (ГОСТ 8593). Предусмотрены конусности специального применения для инструментальных конусов: конусы Морзе 0,1,2,3,4,5,6; конусы Морзе укороченные – В7, В10, В12, В16, В18, В22, В24, В32, В45; конусы метрические.

При измерении размеров универсальными средствами на конусные поверхности рекомендуется проставлять размеры, указанные на рис.66.

За единицу измерения плоского угла в международной системе единиц (СИ) принят радиан - угол между двумя радиусами, вырезающими на окружности дугу, длина которой равна радиусу.

Однако более удобной для измерений является система единиц, основанная на градусной мере, в которой для отсчета угла используются градус, минута, секунда. Соотношение между градусом и радианом: 1 рад = 570 17' 45".

Кроме того, угол может быть задан приращением размера в линейной мере на определенной длине, например, уклон призматического элемента.

а) б)

Рис. 66. Рекомендуемые для простановки размеры:

а – на наружный конус; б – на внутренний конус

Стандартом ГОСТ 8908 предусматривается три ряда предпочтительных значений углов, заданных в угловых единицах измерения и установлено семнадцать степеней точности, обозначаемых в порядке убывания точности: AT1, AT2, AT3,…AT17. Латинские буквы AT обозначают допуск угла – разность между наибольшим и наименьшим предельными (допустимыми углами). При переходе от одной степени к другой значение допуска изменяется по геометрической прогрессии со знаменателем φ=1,6.

Области применения реально достижимых степеней точности:

1-4 – резервные степени;

5 - для конических калибров – пробок;

6 - для конических калибров-втулок;

7, 8 – высокая точность (конусы инструментов, конические концы валов и осей для точно центрируемых деталей);

9 -12 – нормальная точность (центровые гнезда и центры, угловые пазы в направляющих и т.д.);

13-15 – пониженная точность;

16-17 – для свободных размеров.

Стандартом для каждой степени точности установлены четыре вида допусков на угловые размеры (рис.67):

ATα – допуск угла, выраженный в радианной мере (например, AT17 = 80000 мкрад), и соответствующее ему точное значение в градусной мере (например, AT17 = 4˚35΄ 01˝);

ATα΄- допуск, выраженный в градусной мере, но с округленным значением по сравнению с выражением в радианной мере. Таким образом, угол 17 степени точности будет равен AT17 = 4˚. На чертежах рекомендуется указывать округленный допуск угла;

ATh – допуск, выраженный в линейной мере (в мкм) длиной отрезка на перпендикуляре к короткой стороне угла, противолежащего углу ATα на расстоянии L1 от вершины этого угла;

ATD – допуск угла конуса, выраженный в линейной мере, как разность диаметров в двух нормальных к оси конуса сечениях плоскостями на заданном расстоянии между ними; определяется по перпендикуляру к оси конуса.

Исходными являются значения ATα в микрорадианах; на их основе получены округленные значения допусков углов ATα΄в градусах, минутах, секундах, проставляемые на чертежах. Кроме того, те же допуски приведены в виде линейных величин ATh (для призматических элементов) и ATD (для конических поверхностей). Последние допуски используются при косвенном контроле угловых отклонений.

а) б) в)

Рис. 67. Виды допусков углов:

а - допуск угла; б – конусность С 1:3; в – конусность С > 1:3

Допуски углов назначают: для конусов с конусностью не более 1: 3 – в зависимости от длины конуса L; для конусов с конусностью свыше 1: 3 – в зависимости от длины образующей конуса L1; для углов призматических элементов – в зависимости от длины меньшей стороны угла.

Таким образом, связь между допусками углов в угловых и линейных единицах определяется по формуле:

АТh = 10-3 АT ∙L,

где ATh - в мкм; АТ – в мкрад; L – мм.

Для конусов с конусностью больше, чем 1: 3, значение АТD определяется по формуле:

АТD = АТh / cos(a/2),

где – номинальный угол конуса. Для малых углов (С1:3): АTD @ ATh.

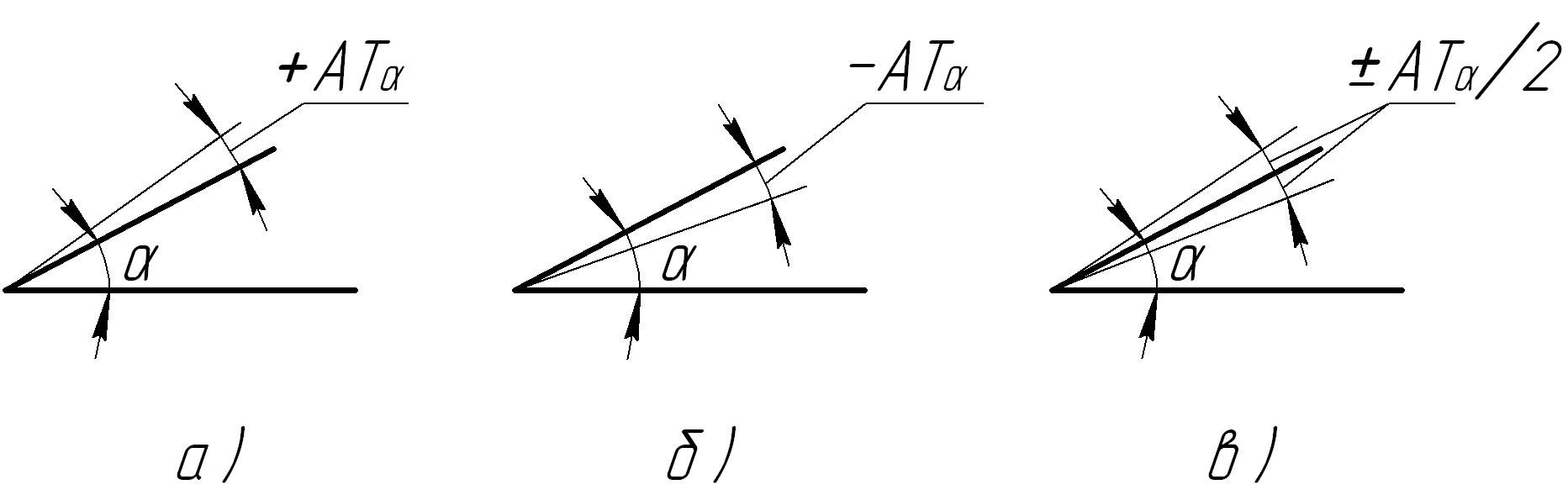

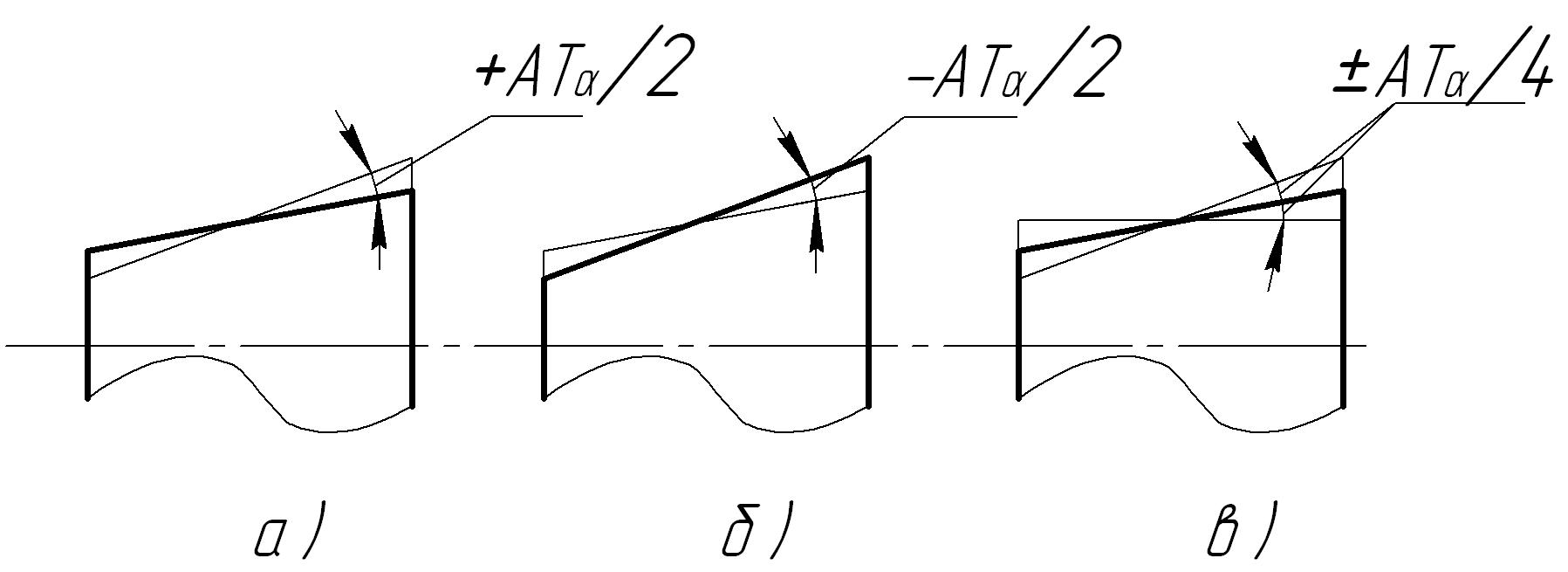

Применяются три основных типа расположения поля допуска относительно номинального угла: плюсовое (+AT), минусовое (+AT) и симметричное (±AT/2).

а) б) в)

Рис. 68. Типы расположения полей допусков для угла призматического элемента:

а - ( + АТ); б – ( – АТ); в – ( АТ /2)

а) б) в)

Рис. 69. Типы расположения полей допусков для угла конуса:

а - ( + АТ); б – ( – АТ); в – ( АТ /2)

При любом расположении поля допуска отклонения угловых размеров отсчитываются от номинального размера угла. Типы расположения полей допусков для угла призматического элемента представлены на рис. 68, а для угла конуса – на рис.69.