- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Переналаживаемые автоматические линии

До недавнего времени автоматические линии создавались только для условий массового производства стабильной продукции. Поэтому подавляющее большинство действующих автоматических линий является специальными, т. е. могут производить обработку, сборку, контроль только одного изделия

Тенденции в развитии техники последних лет настоятельно требуют создания переналаживаемых автоматических линий не только для условий серийного производства, но, в первую очередь, для массового производства с частой заменой выпускаемой продукции. В промышленности многих стран накоплен определенный опыт создания линий из агрегатных станков, на которых возможна обработка нескольких наименований сходных деталей, что делает эффективным их применение даже при относительно малом выпуске деталей.

В некоторых автоматических линиях

при переналадке дополнительные режущие

инструменты устанавливаются в специально

предусмотренные шпиндели или же вручную

включаются имеющиеся дополнительные

силовые головки. Кроме того, при

переналадке требуется переставить

упоры управления, сменить положение

силовых головок, переставить кондукторные

втулки и др. Наличие в станках сменных

насадок с раздвижными шпинделями,

регулируемых по высоте кронштейнов,

межкондукторных сменных плит также

позволяет переналаживать автоматические

линии на производство однотипных

изделий. При переналадке производится

смена упоров, меняется величина и место

ходов, перестановка инструментальных

блоков. Переналадка агрегатных станков

в значительной степени облегчается

путем применения быстросменяемых

приспособлений, кондукторов, насадок,

упоров управления и т. д. Недостатком

ручной переналадки, помимо длительности

и трудоемкости, является необходимость

окончания обработки всей партии деталей

одного типа, а после переналадки —

заполнение линии деталями другого типа.

При этом происходят потери времени,

которые тем больше, чем больше число

позиций и длительность рабочего цикла

линии.

В некоторых автоматических линиях

при переналадке дополнительные режущие

инструменты устанавливаются в специально

предусмотренные шпиндели или же вручную

включаются имеющиеся дополнительные

силовые головки. Кроме того, при

переналадке требуется переставить

упоры управления, сменить положение

силовых головок, переставить кондукторные

втулки и др. Наличие в станках сменных

насадок с раздвижными шпинделями,

регулируемых по высоте кронштейнов,

межкондукторных сменных плит также

позволяет переналаживать автоматические

линии на производство однотипных

изделий. При переналадке производится

смена упоров, меняется величина и место

ходов, перестановка инструментальных

блоков. Переналадка агрегатных станков

в значительной степени облегчается

путем применения быстросменяемых

приспособлений, кондукторов, насадок,

упоров управления и т. д. Недостатком

ручной переналадки, помимо длительности

и трудоемкости, является необходимость

окончания обработки всей партии деталей

одного типа, а после переналадки —

заполнение линии деталями другого типа.

При этом происходят потери времени,

которые тем больше, чем больше число

позиций и длительность рабочего цикла

линии.

При эксплуатации линий в условиях массового производства со сменяющимися объектами переход на обработку новых изделий требует, как правило, не только переналадки, но и перекомпоновки линий. Практика

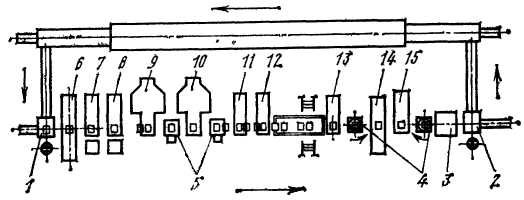

Рис. 15.21. Схема автоматической переналаживаемой линии для обработки корпусов редукторов: 1,2 - загрузочная и разгрузочная позиции; 3 - опрокидыватель; 4 - поворотные столы; 5 - контрольные позиции; 6 - двусторонний расточный станок; 7, 8 - односторонние расточные станки; 9, 10 - многошпиндельные сверлильные станки со сменными головками; 11, 12, 13 - расточные станки для финишной обработки; 14, 15 - расточные станки

С наклонными головками

показала, что линии из агрегатных станков в определенных пределах могут быть перекомпонованы без особых затруднений с затратами значительно меньшими, чем при изготовлении новой линии. Переделке или замене подлежат, как правило, лишь специальные узлы (шпиндельные коробки и приспособления). Для добавления новых технологических операций и соответствующего оборудования в новых конструкциях крупных автоматических линий предусматриваются места для встройки дополнительных силовых юловок и даже станков.

Переналаживаемые автоматические линии групповой обработки предназначены для изготовления двух-десяти, а иногда и более заранее известных, аналогичных по конструкции, служебному назначению и технологии обработки, близких по размерам деталей в условиях крупносерийного и массового производства.

Эти линии используют при необходимости одновременного выпуска нескольких модификаций деталей, узлов или машин. Обработка различных заготовок может вестись как параллельно, так и последовательно после осуществления автоматической ил ручной переналадки.

Автоматические линии групповой обработки переналаживают, как правило, не чаще 4 раз в месяц, они обеспечивают общую годовую производительность от 30 000 до 250 000 изделий. Возможность переналадки линий расширяется за счет использования

высокопроизводительных специальных станков с ЧПУ следующие варианты известны.

конструктивных компоновок переналаживаемых автоматических линий для крупносерийного и массового производства. Переналаживаемые автоматические линии с гибким транспортным; потоком. В этом случае для каждого типоразмера на линии предусматривают определенные рабочие позиции, сходные по технологическому процессу и по набору режущего инструмента. Каждая деталь имеет свой транспортный маршрут.

Переналаживаемые автоматические линии с последовательной обработкой заготовок различных типоразмеров. Основное технологическое и транспортное оборудование, так же как и система управления, переналаживаемые. Все заготовки имеют сходный технологический процесс при одинаковом числе рабочих позиций. Время переналадки сравнительно велико, вследствие чего обработка ведется крупными партиями.

Переналаживаемые автоматические линии с фиксированным транспортным потоком деталей. В этом случае транспортные устройства для всей группы обрабатываемых деталей не подлежат переналадке (в основном это линии с обработкой на приспособлениях-спутниках). Переналадка станков реализуется быстро в автоматическом или

полуавтоматическом режиме. Затраты на оснастку также сравнительно невелики, но

число типоразмеров в группе обрабатываемых деталей, как правило, не может превышать двух - четырех. Переналаживаемые линии получили широкое распространение для групповой обработки блоков цилиндров двигателей внутреннего сгорания, идентичных по конфигурации и технологическому процессу изготовления и отличающихся только размерами, числом цилиндров и крепежных отверстий.

Линия для обработки четырех типов корпусов редукторов(рис. 5.21). Производительность ее -100 00 корпусов в год при переналадке с одного типоразмера на другой раз в неделю в течение 4 ч. Линия состоит из10 агрегатных станков, связанных

общим транспортом. Обработка и транспортирование производятся на спутниках четырех размеров. Станки 9 и 10 имеют силовой стол с делительным поворотным устройством, на котором смонтированы четыре шпиндельные коробки, каждая из которых соответствует определенному размеру редуктора. При переналадке на обработку другого изделия силовой стол поворачивается на соответствующий угол.