- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Отверстий в блоке автомобильного двигателя

В позиции 1 производится загрузка заготовок; на станке 2 растачиваются гнезда под впускные и выпускные клапаны; на станках 3 и 4 поочередно зенкеруются фаски и площадки под седла клапанов; на станках 5-8 сверлятся, зенкеруются и развертываются отверстия под втулки клапанов, а также нарезается коническая резьба в отверстиях под маслопровод и под пробки; на позиции 9 снимаются блоки цилиндров.

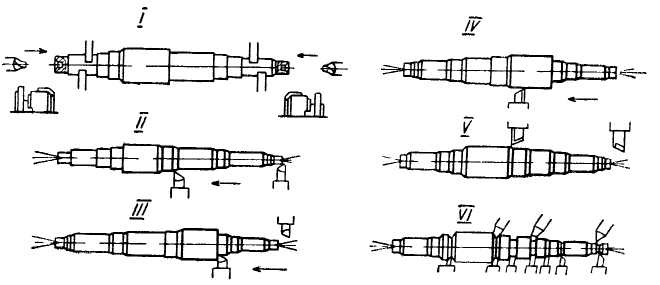

Автоматическая линия для обработки цилиндрических зубчатых колес показана на

рис. 15.18. Линия состоит из восьми автоматизированных станков, преимущественно общего назначения, и бункерного загрузочного устройства. На линии могут обрабатываться зубчатые колеса десяти типоразмеров. Общая годовая программа 120 тыс.

шт. Переналадка линии при переходе на другой типоразмер зубчатого колеса при трех наладчиках занимает 4,5 ч. В позициях I и II производится черновая и чистовая обработка отверстия зенкерами и наружное обтачивание заготовки, в позиции1 III - окончательная обработка отверстия прошивкой, в позиции IV- подрезка торцов и снятие фасок, в позиции V- черновая и чистовая обработка зубьев фрезой, в позиции VI - зубозакругление, в позиции VII - окончательная обработка зубьев шевером.

Межстаночные транспортные устройства этой линии находятся на уровне загрузки и расположены продольно вне рабочей зоны. Заготовки перемещаются по транспортеру на определенный шаг. Впереди каждого станка имеется перегружатель, который перемещается поперечно. Он снимает обработанную на данном станке деталь и перемещает ее на линию транспортера. После того как общий транспортер передвинется на один шаг, тот же перегружатель снимает подошедшую с предыдущего станка, заготовку и устанавливает ее на последующий станок.

Автоматические линии из типового оборудования

Автоматические линии из типового оборудования создаются на базе поточных линии путем оснащения их механизмами автоматической загрузки и выгрузки деталей (автооператорами), механизмами межстаночной транспортировки (транспортерами, подъемниками, накопителями деталей), системой управления и т. д. Наиболее просто решается задача создания таких линий, если конструкция станков позволяет использовать их как индивидуально, так и для компоновки автоматических линий. В этих случаях автоматические линии могут создаваться в короткие сроки. Если конструкция станка не предусматривает встраивания его в автоматическую линию, приходится станки

Рис. 15.18. Автоматическая линия для обработки цилиндрических зубчатых колес

модернизировать, что увеличивает объем работ, однако затраты при этом намного ниже, чем при проектировании всей линии заново.

Все элементы транспортно-загрузочных систем выполняют по возможности одинаковой конструкции, что сокращает сроки проектирования и снижает стоимость автоматизации. В ряде случаев транспортные системы автоматических линий из универсальных автоматов и полуавтоматов предусматривают принудительное перемещение заготовок между станками Этот вариант применяется в тех случаях, когда перемещение заготовок под действием собственного веса может привести к потере ориентации, застреванию и т. д., а также тогда, когда поток заготовок необходимо принудительно распределять между различными станками в так называемых групповых автоматических линиях.

Характерной особенностью линий из типового оборудования является сохранение основного оборудования и технологических процессов такими же, как и в поточной линии. Стоимость линии повышается, производительность линии остается примерно на прежнем уровне, отличаясь на 20 % в большую или меньшую сторону. Число обслуживающих рабочих уменьшается, часто рабочие-операторы вообще отсутствуют, их заменяют наладчики, которые выполняют более квалифицированную работу, чем операторы, и поэтому являются более высокооплачиваемыми. Таким образом, экономическая эффективность автоматизации поточных линий достигается путем увеличения производительности и сокращения фонда заработной платы производственных рабочих.

Повышения производительности линии можно достичь путем сокращения холостых ходов и совмещения их между собой. Оператор, который производит вручную загрузку - выгрузку, выполняет все операции последовательно, а при автоматической загрузке часть операций может производиться параллельно и с большей скоростью. Величины других холостых ходов также могут быть уменьшены. Однако появление новых механизмов в линии приводит к тому, чго интенсивность отказов повышается за счет двух факторов:

1) новые механизмы сами отказывают в работе, а из-за их отказа вынужден простаивать весь станок;

2) замена оператора механизмами приводит к более частым отказам в работе уже существующих механизмов, так как они были приспособлены для работы с ручным управлением, кроме того, рабочий находился постоянно около станка и оперативно устранял неисправности.

Например, рабочий не станет устанавливать на оправку бракованную заготовку, или предотвратит заклинивание суппорта упавшей деталью. Автооператор не обладает подобной «квалификацией» и будет надевать бракованную заготовку до тех пор, пока не сработает блокировка, следовательно, поток отказов при выполнении тех же операций увеличивается. Увеличение потока отказов ненадежной работы оборудования может привести к снижению производительности по сравнению с ожидаемым уровнем, к увеличению числа обслуживающих рабочих-наладчиков.

Для повышения эффективности заводы часто отказываются от подобных автоматических линий и создают так называемые автоматизированные линии, в которых часть операций совершается механизмами, а часть - вручную, операторами. В настоящее время можно выделить три направления в создании автоматических линий из универсального оборудования.

1) автоматические линии, создаваемые станкостроительными заводами на базе серийно выпускаемых ими станков;

2) автоматические линии, создаваемые самими заводами-потребителями;

3) автоматизированные линии.

Первый тип линий применяется в основном для обработки деталей типа валов. Второй тип линий наиболее распространен в подшипниковой промышленности в силу простоты транспортировки изделий, стабильности выпускаемой продукции, возможности широкого обмена опытом между отдельными заводами, массовости выпуска и т. д. Третий тип линий применяется во всех отраслях производства. Примером автоматических линий из универсальных автоматов и полуавтоматов, создаваемых станкостроительными заводами, являются автоматические линии типа МРЛ, которые выпускаются московским станкостроительным заводом и предназначены для фрезерно-центровальной и токарной обработки валов с цилиндрическими, коническими и

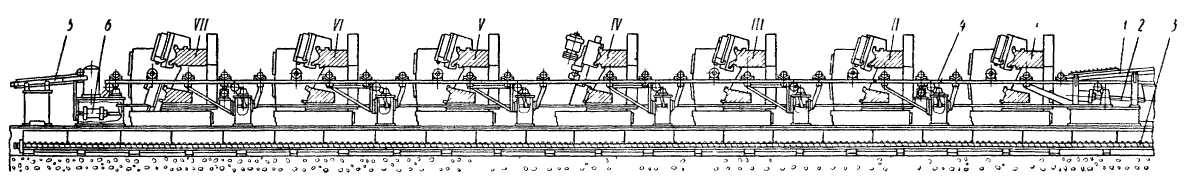

Рис. 15.19. Типовой технологический процесс обработки ступенчатою вала

Ι - фрезерование и центрование, ΙΙ и III - черновое обтачивание, 1V и V - чистовое обтачивание, VI - прорезание канавок и снятие фасок

фасонными шейками. Обычно линия состоит из 6-7 станков. На первом из них (фрезерно-центровальном) фрезеруются торцы и сверлятся центровые отверстия. На последующих станках - гидрокопировальных (типа 1712, 1722 и т. д.) производится токарная обработка. На последнем станке линии производится как правило, прорезка канавок и снятие фасок. Типовой технологический процесс приведен на рис. 15.19.

На рис. 15.20 показан общий вид автоматической линии МРЛ-58, состоящей из семи станков (Ι-VII), объединенных единым шаговым транспортером. Задел заготовок создается в загрузочном устройстве 1 цепного типа, что исключает необходимость постоянного присутствия оператора. Под загрузочным устройством смонтирован привод 2 траспортера 4, который перемещает все обрабатываемые детали на один шаг. После окончания обработки на всех станках и отвода инструментов призмы шагового транспортера движутся вверх, при этом снимаются детали с призм промежуточных

Рис. 15.20. Автоматическая линия МРЛ-58

позиций и подхватываются детали, освобождающиеся на рабочих позициях. Далее происходит ход транспортера вперед и вниз. Детали с рабочих позиций остаются на промежуточных призмах, детали с промежуточных призм попадают в рабочую позицию очередного станка. С последнего станка готовые детали попадают на разгрузочное устройство 5 также цепного типа, под которым смонтирован привод подъема 6 штанг шагового транспортера 4. Стружка из зоны линии убирается шнековым транспортером 3.