- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

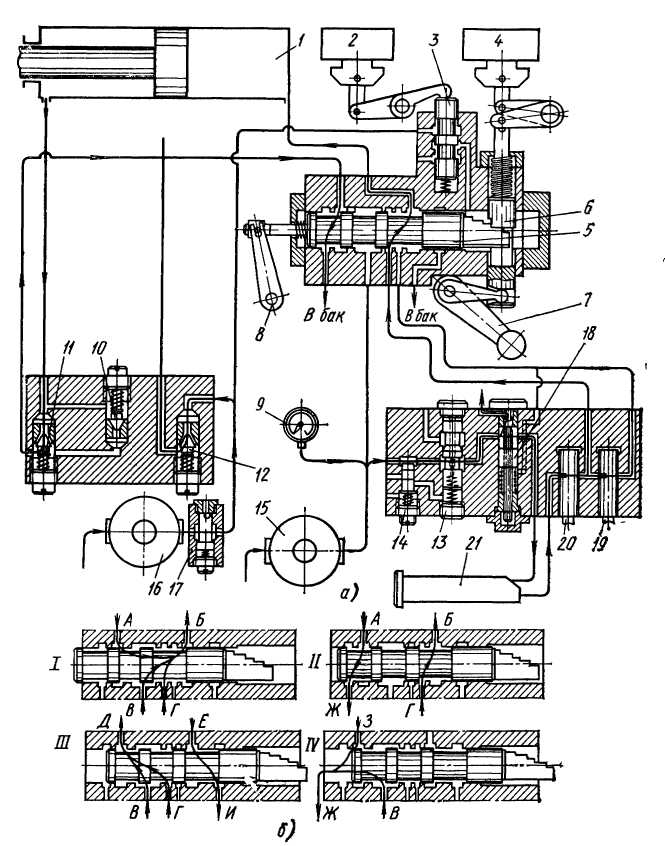

(Б) приводами подачи Гидропанели

Для управления циклом работы силовой головки применяют гидропанели. Различают гидропанели с электромеханическим и электрическим управлением. Гидропанель с электромеханическим управлением для силовых головок агрегатных станков (рис. 15.16) обеспечивает быстрый подвод, две рабочие подачи, быстрый отвод в исходное положение и остановку силовой головки. Для обеспечения двух различных рабочих подач на гидропанели имеется два дросселя. Силовые головки, обслуживаемые гидропанелью, имеют дифференциальный цилиндр, у которого площадь поперечного сечения поршня в 2 раза больше площади поперечного сечения штока.

Панель работает от сдвоенного нерегулируемого шиберного насоса (насоса рабочих подач высокого давления и насоса быстрых ходов низкого давления). При таком положении направляющего гидрораспределителя 5, как это показано на рис. 15.9, а, будет осуществляться рабочая подача 1. При положении «Останов» направляющий гидрораспределитель 5 займет крайнее правое положение (рис. 15.9, б). В этом случае масло под действием насоса 16 низкого давления поступает через предохранительный клапан 17, подпорный клапан 12 и направляющий гидрораспределитель 5 обратно в бак. Масло под действием насоса 15 высокого давления также, пройдя через направляющий гидрораспределитель 5, будет сливаться в бак.

Для пуска головки необходимо включить соленоид подвода 2, который переместит запорно-регулирующий элемент 3 вниз и откроет доступ масла под действием насоса низкого давления 16 в правую полость направляющего гидрораспределителя 5. Запорно-регулирующий элемент этого гидрораспределителя сместится в крайнее левое положение, соответствующее быстрому подводу. Масло под действием обоих насосов будет поступать в гидроцилиндр 1, и поршень со штоком будет быстро перемещаться влево. Вытесняемое масло из левой задней полости цилиндра будет поступать в его правую переднюю полость, способствуя увеличению подачи насосов.

Рис. 15.9. Гидропанель:

При таком положении силовая головка будет быстро перемещаться вперед до тех пор, пока рычаг 7 переключения найдет на упор, который его повернет. В результате этого рычаг переключения приподнимет фиксатор 6, и направляющий гидрораспределитель 5 под действием пружины сместится на одно деление вправо - в положение «Первая рабочая подача». Масло под действием насоса 16 низкого давления через предохранительный клапан 17, подпорный клапан 12 и направляющий гидрораспределитель 5 сливается в бак, а масло под действием насоса 15 высокого давления, пройдя через предохранительный клапан 13, дозирующий клапан 18, фильтр 21, дроссель 20 первой рабочей подачи и направляющий гидрораспределитель 5, будет поступать в переднюю полость гидроцилиндра. Из задней полости гидроцилиндра масло будет сливаться в бак, проходя через клапан 11 противодавления и направляющий гидрораспределитель 5.

При дальнейшем движении головки рычаг переключателя 7 опять приподнимет фиксатор 6, и направляющий гидрораспределитель 5 сместится еще на одну ступень вправо. Масло будет распределяться, как и в предыдущем случае, только в переднюю полость гидроцилиндра оно будет поступать, пройдя дроссель 20 первой и дроссель 19 второй рабочих подач. Это будет соответствовать положению «Вторая рабочая подача»

При перемещении направляющего гидрораспределителя 5, аналогично предыдущим случаям, на очередную ступень вправо масло из обоих насосов, пройдя гидрораспределитель 5, минуя клапан противодавления 11, откроет обратный клапан и поступит в заднюю полость рабочего цилиндра, а из передней полости, пройдя направляющий гидрораспределитель 5, будет сливаться в бак - положение «Быстрый отвод». Крайнее правое положение направляющего гидрораспределителя будет соответствовать позиции «Останов».

Для быстрого отвода силовой головки необходимо включить соленоид отвода 4, который приподнимает фиксатор 6, и направляющий гидрораспределитель 5 займет положение, соответствующее быстрому отводу. Рычагом ручного управления 8 вручную регулируют работу поршня. Манометром 9 измеряют давление масла в панели.

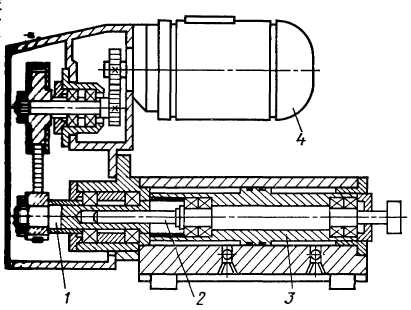

Силовые головки мод. ГСМ-01, ГСМ-03 и ГСМ-04 показаны на рис. 15.10. От двигателя 4, через пару зубчатых колес и ременную передачу вращение передается через втулку 1 на шпиндель 2. Последний установлен внутри пиноли 3, которая является поршнем гидропривода подачи. При перемещении поршня вправо шпиндель скользит внутри втулки, с которой имеет подвижное шпоночное соединение. Для сверления отверстий диаметром менее 1 мм имеются головки с высокочастотным двигателем; шпиндель совершает до 24000 об/мин.

Силовые головки данной группы применяют при обработке малогабаритных деталей с небольшой длительностью цикла и малой длиной хода инструмента (до 150 мм).

Ι- быстрый подвод; ΙΙ - вторая рабочая подача; ΙΙΙ - быстрый отвод; IV – останов; А - подача из насоса низкого давления и из задней полости цилиндра; Б - подача в переднюю полость цилиндра; В - подача из насоса высокого давления; Г - подача в дроссель; Д - подача в заднюю полость цилиндра; Ж - подача в бак; 3 - подача из насоса низкого давления; И - подача в бак и переднюю полость цилиндра; 1 - гидроцилиндр; 2 - соленоид подвода; 3 - пусковой запорно-регулирующий элемент; 4 - соленоид отвода; 5 -- направляющий гидрораспределитель; 6 - фиксатор; 7 - рычаг переключения; 8 - рычаг ручного управления; 9 - манометр; 10 - обратный клапан; 11 - клапан противодавления; 12 - подпорный клапан; 13, 17 - предохранительные клапаны; 14 - регулятор давления предохранительного клапана; 15 - насос высокого давления; 16 - насос низкого давления; 18 - дозирующий клапан; 19 - дроссель второй рабочей подачи (2П); 20 - дроссель первой рабочей подачи (1П); 21 — фильтр

Промышленность выпускает

гамму головок различных размеров с

условным диаметром сверления до 16

мм, мощностью привода 0,27-3 кВт, силой

подачи 0,4-6,3 кН, с частотой вращения до

9000 об/мин.

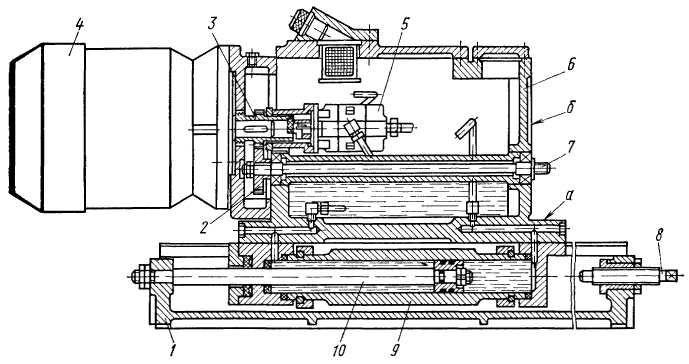

На рис. 15.11 показана самодействующая силовая головка с подвижным корпусом и гидравлическим приводом подачи. В

направляющих салазках 1 (илн направляющих

станины) установлен корпус 6 головки. С левой

его стороны размещен электродвигатель 4,

Рис. 15.10. Малогабаритная силовая который с помощью колес 3 - 2 вращает

головка с гидравлическим приводом приводной вал 7, расположенный внутри

литой трубы корпуса. Правый конец трубы

входит в корпус шпиндельной коробки, устанавливаемой на плоскость а и закрепляемой на плоскости б. Внутри корпуса силовой головки находится один или два гидронасоса 5 с приводом от того же электродвигателя. Перемещение головки ограничивает винт 8. разновидностей гвдравлических схем, в зависимости от номера габарита головки (2 - 7). В них применяют дроссельное регулирование на входе, что признано наиболее оптимальным для агрегатных станков.

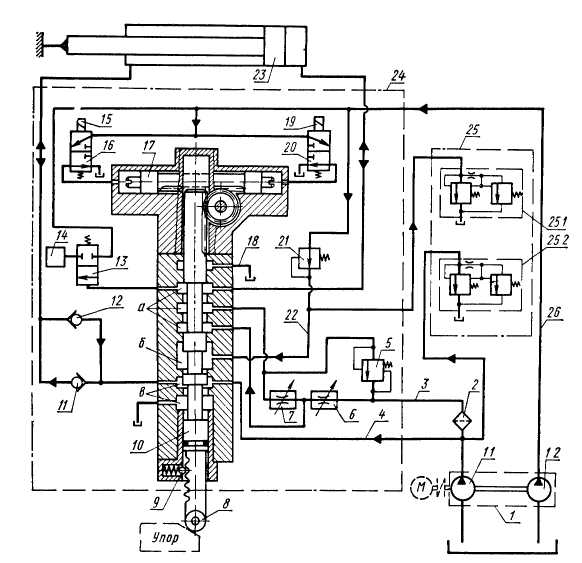

На рис. 15.12 представлена гидравлическая схема привода п Вся гидравлическая аппаратура скомпонована в едином агрегате - гидравлнческой панели. У

Рис. 15.11. Силовая головка с гидравлическим приводом

самодействующих головок она монтируется в одной из боковых стенок корпуса. В нижней части корпуса головки установлен силовой цилиндр 9. Его шток 10 неподвижно закреплен в приливе салазок или станины 1. На боковых поверхностях силовой головки устанавливают упоры, воздействующие на электрическую и гидравлическую аппаратуру управления.

Рис. 15.12. Гидравлическая схема силовой головки

Гидравлические головки, выпускаемые промышленностью, имеют несколько

одачи силовых головок 2-го и 3-го габаритов серии ЗУ. В этих головках применяют преимущественно дроссельное регулирование подачи с использованием дифференциального включения силового цилиндра на входе (см. ниже). Схема включает сдвоенный насос 1 (1.1- рабочей подачи, 1.2 - быстрых ходов), гидропанель 24 и цилиндр 23 с закрепленным штоком. Потоки масла распределяются главным золотником 10. Он

закрепляется в пяти положениях фиксатором 9. В крайние позиции золотник

устанавливается при помощи золотников управления 16 и 20, перемещаемых толкающими соленоидами 15 и 19 При включении одного из них масло, подаваемое насосом 1.2, поступает в ту или иную полость плунжера 17, перемещая его вправо или влево до упора. Это движение при помощи реечной передачи сообщается главному золотнику 10 В промежуточные позиции устанавливают упоры, закрепляемые на салазках. Имея разную высоту, они при движении силовой головки по салазкам воздействуют на золотник через ролик 8.

Рассмотрим работу гидропривода при различных положениях главного золотника 10. На рисунке золотник показан во второй позиции. Для установки его в первую позицию необходимо включить соленоид 19. При этом положении золотника полости а и б соединяются, а полости в - изолируются. Масло от насоса 1.1 по трубопроводу 4 поступает в полость б. Сюда же подается масло, нагнетаемое насосом 1.2 через подпорный клапан 21 и трубопровод 22. Из полости 6 масло поступает в полость а, а отсюда - в правую полость цилиндра. Масло, вытесняемое из .левой полости цилиндра, пройдя через обратный клапан 12, поступает в полость б, а оттуда - в правую полость цилиндра, вследствие чего происходит быстрое перемещение силового органа (подвод).

Во второй позиции (как на схеме) золотник 10 обеспечивает первую рабочую подачу (большую). В этом случае масло поступает от насоса 1.1 через фильтр 2, трубопровод 3, дроссель 6 и полость а в правую полость цилиндра. Излишки масла идут на слив через переливной клапан 25.2. Масло, вытесняемое из левой полости цилиндра по сливной трассе, пройдя обратный клапан 12 и полость в, поступает в бак. Все масло, которое подает насос 1.2, сбрасывается на слив. Равномерность подачи масла обеспечивается дозирующим клапаном 5, поддерживающим постоянство перепада давления, а защита насоса 1.2 - клапаном 25.1 панели 25.

Аналогично первой происходит вторая рабочая подача при положении золотника в третьей позиции. Разница в потоках заключается в том, что канал в золотник из дросселя 6 перекрывается плунжером, и масло из дросселя 6 поступает в дроссель 7 с меньшим проходным сечением и далее - в правую полость цилиндра.

В четвертой позиции масло, поступающее от насоса 1, по трубопроводам 22 и 4 сливается в бак - это положение «Стоп». При нахождении золотника 10 в самой верхней позиции масло от насоса 1 по трубопроводам 4 и 26—22 поступает в полость б, а оттуда, пройдя обратный клапан 11,- в левую полость цилиндра 23. Из правой полости масло идет в полость а, а оттуда - на слив через отверстие 18.

При выдержке головки на жестком упоре правый торец цилиндра 9 встречает упорный винт 8 (см рис. 15.11), вследствие чего давление масла в системе повышается. Если давление превысит заданное датчиком 13, реле давления 14 (рис. 15.12) дает команду на включение соленоида 15 и быстрый отвод головки.

Гидравлические силовые головки применяют для выполнения как легких, так и тяжелых работ при обработке деталей средних и больших размеров. Имея мощный привод главного движения (2,2 - 30 кВт) и преодолевая большие силы подачи (5,6-100 кН), они позволяют осуществлять наибольшую концентрацию операций. Гидропривод обеспечивает бесступенчатое регулирование подачи в пределах 0,12-14 мм/с и скорость быстрых перемещений порядка 50 - 125 мм/с. Кроме того, малое время холостых ходов обусловлено достаточной точностью переключения с быстрых ходов на рабочие подачи и наоборот (выбег составляет 0,18-0,47 мм). Большая жесткость, надежная защита от перегрузки и самосмазываемость деталей привода обеспечивают силовой головке высокие эксплуатационные качества.

К числу недостатков гидравлических головок следует отнести сложность эксплуатации и ремонта гидропанелей, нестабильность подачи при резко меняющихся силах резания, С помощью гидравлических силовых головок нельзя нарезать резьбу. Быстрые перемещения в агрегатных станках с гидроприводом составляют по времени

Рис. 15.13. Электромеханическая силовая головка с винтовым приводом

до 50%. Увеличение скорости быстрых ходов более 5 м/с вызывает рост инерционности и времени хода. Введение двухскоростного подвода с переключением на скорость 2 м/с повышает стабильность точки переключения и сокращает время переключения на 27-50%.

Для выполнения фрезерных операций, чернового и чистового растачивания, подрезки больших торцов требуются головки жесткой конструкции, с большим расстоянием между опорами шпинделей в шпиндельных коробах (или бабках) и небольшим их вылетом относительно направляющих. Рассмотренные силовые головки не отвечают этим требованиям. Поэтому возникла необходимость механизм главного движения отделить от механизма подачи и выполнить силовую головку в виде двух независимых узлов: силового стола и силовой бабки.

На рис. 15.13 представлен общий вид такой силовой головки с винтовым приводом подачи. Главным элементом агрегата является силовой стол 4, установленный в направляющих салазках 5. Независимый привод стола осуществляется с помощью электродвигателей, редуктора 1 и пары винт - гайка. В зависимости от назначения станка на силовом столе устанавливают сверлильные, фрезерные, обточные, подрезные, алмазно-расточные и другие силовые бабки 2. Бабки имеют отдельный привод главного движения, индивидуальный рабочий шпиндель или приводной вал 3, вращающий шпиндель шпиндельной коробки. Коробки устанавливают на полость а стола и закрепляют в плоскости б бабки. Силовой стол может быть использован также для установки на нем приспособления с обрабатываемой заготовкой. Движением стола управляют система упоров 6 и конечные электрические переключатели.

Головки с силовым столом обеспечивают большую гибкость при конструировании агрегатных станков, а винтовой привод подачи - надежную и стабильную подачу порядка 0,2 - 2,2 мм/с, скорость быстрых ходов 0,07-0,11 м/с и силу подачи 3 -100 кН. Мощность привода главного движения 0,8 - 30 кВт. Эти показатели такие же, как и у гидравлических силовых головок. К преимуществам силовых головок с винтовым приводом следует отнести также более простые конструкцию и аппаратуру управления; с помощью данных головок можно нарезать резьбу. К недостаткам головок относятся сложность электрической схемы, ступенчатое изменение подачи, трудности при получении малых подач. Вследствие большой инерционности во время быстрых перемещений точность переключения движения стола на рабочую подачу низка (выбег до 2,5 мм), поэтому эти головки требуют большей величины врезания (на 2 - 3 мм выше нормативного). Силовые столы с гидравлическим приводом подачи не имеют этих недостатков.