- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Агрегатные станки

Агрегатными называют специальные станки, изготовляемые из стандартных и нормализованных узлов, не связанных между собой кинематически. Их применяют в крупносерийном и массовом производстве для сверления, растачивания, резьбонарезания и фрезерования. Чаще всего на них обрабатывают корпусные детали и валы, которые в процессе обработки остаются неподвижными. Применение нормализованных элементов в конструкциях агрегатных станков сокращает сроки их проектирования, облегчает процесс производства, дает возможность широко унифицировать детали и упрощать технологию их изготовления, а также позволяет создавать самые разнообразные компоновки агрегатных станков с минимальным числом оригинальных элементов.

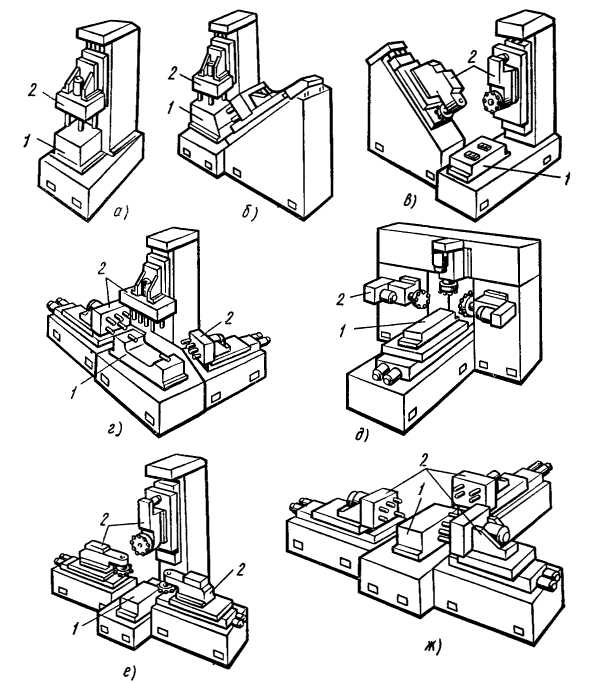

Агрегатные станки компонуют по различным схемам. Типовые компоновки однопозиционных агрегатных станков, в которых детали обрабатывают в одном положении с закреплением их в стационарном приспособлении 1, показаны на рис. 15.1. Различия станков в том, что обработка на них ведется с одной (рис. 15.1, а), двух (рис. 15.1,6, в) и трех сторон (рис. 15,1, г-ж) силовыми головками 2. Станки такого типа применяют для многосторонней обработки крупных деталей.

Рис. 15.1. Типовые компоновки агрегатных станков со стационарным

Приспособлением

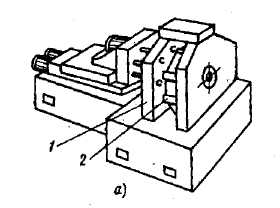

Рис. 15.2. Типовые компоновки агрегатных станков с поворотным делительным столом

Рис. 15.3. Типовые компоновки агрегатных станков с поворотным

Делительным барабаном

Многопозиционные станки проектируют для деталей, поверхности которых необходимо обрабатывать за несколько переходов, причем эти поверхности расположены в различных плоскостях. Типовые компоновки таких агрегатных станков могут быть вертикальными (рис. 15.2, а, в), горизонтальными (рис. 15.2, б, г, е), вертикально-горизонтальными (рис. 15.2, д). На этих станках деталь обрабатывают последовательно с одной, двух и трех сторон на нескольких позициях в приспособлениях 1, установленных на поворотном делительном столе 2. Благодаря этому вспомогательное время, связанное с загрузкой-выгрузкой и зажимом-разжимом обрабатываемой заготовки, совмещается со временем обработки; несовмещенным остается время поворота стола.

Типовые компоновки атрегатных станков с круговым движением заготовок в вертикальной плоскости выполнены односторонними (рис. 15.3, а), двусторонними (рис. 15.3, б) и трехсторонними (рис. 15.3, в). Это станки барабанного типа, у которых зажимные приспособления 2 смонтированы на поворотном барабане 1, а обработка ведется с одной, двух и трех сторон.

Агрегатные станки чаще всего используют для работы в полуавтоматическом цикле, реже их снабжают загрузочными и разгрузочными устройствами, в этом случае станки работают как автоматы. Агрегатные станки могут работать индивидуально или входить в автоматические линии.

Силовые головки и столы

Силовая головка является самостоятельным узлом агрегатного станка и предназначена для вращения рабочих шпинделей и осуществления продольной подачи инструмента. Силовые головки делят на самодействующие и несамодействующие. Самодействующие силовые головки имеют встроенный привод для осуществления вращательного движения и движения подачи инструмента. У несамодействующих головок имеется только привод вращения шпинделей; головку устанавливают неподвижно на перемещающемся силовом столе, который имеет привод подачи, находящийся вне головки.

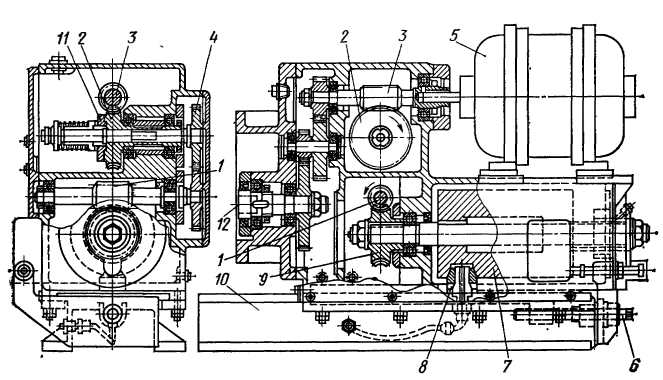

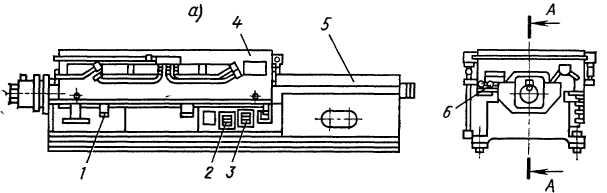

Самодействующие головки могут иметь механический, пневматический, гидравлический и пневмогидравлический приводы подачи. У головки с механической подачей (рис. 15.4) продольная подача осуществляется цилиндрическим кулачком 7 с винтовым пазом, который вращается от электродвигателя 5 через червячную передачу 3-2, сменные зубчатые колеса 4 и червячную пару 1 и 9. Ролик 8 жестко связан с салазками 10 головки и при ее движении остается неподвижным. Положение ролика вместе с ползушкой, к которой он прикреплен, регулируют винтом 6. Головка имеет предохранительную фрикционную муфту 11. Шпиндель 12 вращается через две пары зубчатых колес от электродвигателя 5.

Большое распространение в агрегатных станках получили силовые головки с гидравлическим приводом. Корпус головки (рис, 15.5) служит резервуаром для масла, которое гидронасосом подается в панель управления, а оттуда поступает в наружные

трубопроводы для подвода к передней и задней полостям цилиндра

.

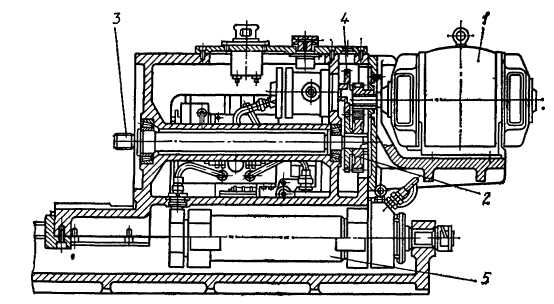

Рис. 15.4. Самодействующая головка с механической подачей

У пневмогидравлических силовых головок подача шпинделя осуществляется с помощью пневмоцилиндра с гидравлическим регулированием. В электромеханической самодействующей головке с подачей ходовым винтом (рис. 15.6) от главного электродвигателя Ml через вал 1 и зубчатые колеса 3 и 4 движение передается валу 5, соединенному со шпиндельной коробкой. От вала 1 через червячную передачу 2 вращение сообщается валу 7, на котором имеются две электромагнитные муфты 6 и 8. Когда включена муфта 5, движение рабочей подачи передается валу 11 через сменные колеса e/f, при включении муфты 8 - через сменные колеса c/d.

Вал 11 через

предохранительную муфту 9

и червячную передачу

10 вращает

гильзу 13, в

которой закреплена гайка 14

ходового винта 12.

При рабочей подаче, а

также при выключении ускоренного хода

головки привод ходового винта заторможен

тормозом 15. Ускоренно

головка перемещается от реверсивного

электродвигателя М2,

который вращает ходовой

винт 12

Вал 11 через

предохранительную муфту 9

и червячную передачу

10 вращает

гильзу 13, в

которой закреплена гайка 14

ходового винта 12.

При рабочей подаче, а

также при выключении ускоренного хода

головки привод ходового винта заторможен

тормозом 15. Ускоренно

головка перемещается от реверсивного

электродвигателя М2,

который вращает ходовой

винт 12

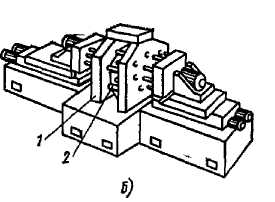

Рис. 15.5. Самодействующая при неподвижных гайке 14 и гильзе

гидравлическая силовая головка: 13, удерживаемых

1 - электродвигатель; 2 - зубчатая передача; самотормозящейся червячной

3 - выходной вал для передачи вращения инструментам; передачей 10. Гамма

4 - зубчатая пара для вращения пластинчатого насоса; нормализованных агрегатных

5

– гидроцилиндр

самодействующих

силовых

5

– гидроцилиндр

самодействующих

силовых

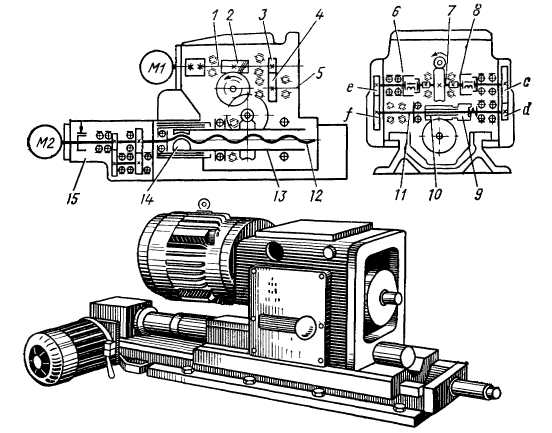

головок показана на рис. 15.7.

Рис. 15.6. Электромеханическая самодействующая силовая головка

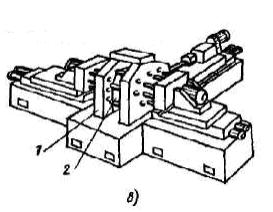

Силовые столы широко применяют в агрегатных станках. Устанавливаемые на силовые столы бабки и коробки могут быть использованы при сверлильных, расточных или фрезерных работах.

Столы бывают одно- и многошпиндельными. Кроме того, на столы могут быть установлены зажимные приспособления с обрабатываемыми заготовками для осуществления рабочих циклов с прямолинейным

перемещением. Столы

можно применять для

автоматизации сборочных

операций. Применение силовых столов

позволяет совершенствовать принцип

агрегатирования и расширить технологические

возможности агрегатных станков. На их

базе создают станки для выполнения

большинства операций механической

обработки резанием деталей различных

классов. Электромеханические

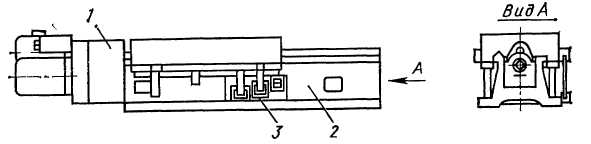

силовые столы (рис. 15.8, а)

состоят из собственно

силового стола 2 (рис.

15.8, а)

и привода подачи 1.

В виде отдельного узла выполнен

Рис. 15.7. Агрегатные самодействующие блок упоров управления 3. Несущей

силовые головки с гидравлической (а ) частью силового стола является

и плоскокулачковой (б) подачей корпус с одной плоской и одной

призматической направляющими, по

которым с помощью винтовой пары перемещается платформа, причем винт установлен на опорах качения в корпусе стола, а гайка закреплена на платформе.

Вращение винту передается от электродвигателя через редуктор привода подачи. Привод подачи имеет два электродвигателя, из которых один (меньшей мощности) предназначен для осуществления рабочей подачи, а второй (большей мощности) — для ускоренных вспомогательных перемещений.

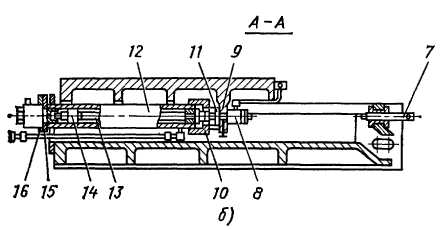

Столы выпускают нескольких исполнений в зависимости от длины хода (два или три исполнения), способа установки - горизонтальный и вертикальный (два исполнения), точности изготовления - нормальной или повышенной (два исполнения). Привод агрегата в зависимости от рабочей подачи налаживают на определенный диапазон (три исполнения). Блок упоров управления можно устанавливать справа или слева на силовом столе. Силовой стол с гидравлическим приводом подачи (рис. 15.8, б) состоит из платформы 4, установленной на корпус 5 с направляющими и закрепленным внутри гидроцилиндром 12, шток 13 которого крепится к платформе. В передней части корпуса стола установлен регулирующий «жесткий» упор 7. Упоры 1 блока управления закреплены на платформе; на боковой поверхности корпуса стола установлена плита 2 с бесконтактными электрическими преобразователями 3. Гидроцилиндр с одной стороны крепят к корпусу винтами посредством фланца 16 и полуколец 15, с другой стороны он входит в расточенное отверстие кронштейна 9. Шток крепят к платформе гайкой 8 и ориентируют в определенном положении винтом 11. В штоке имеются каналы для выпуска воздуха из штоковой полости гидроцилиндра. С одной стороны шток направлен поршнем 14 по внутренней поверхности гидроцилиндра, а с другой - бронзовой втулкой, установленной в крышке 10.

Столы можно устанавливать как в горизонтальном, так и в вертикальном или наклонном положении. При направлении рабочей подачи сверху вниз подвижные части уравновешиваются противовесом. Для этого имеются специального исполнения силовые столы, у которых платформа снабжена серьгами для крепления цепей противовеса. Во избежание перемещения платформы по направляющим корпуса во время транспортирования предусмотрено крепление ее к корпусу в исходном положении прихватами 6.

Рис. 15 8. Силовые столы с электро

механическим (а) и гидравлическим