- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

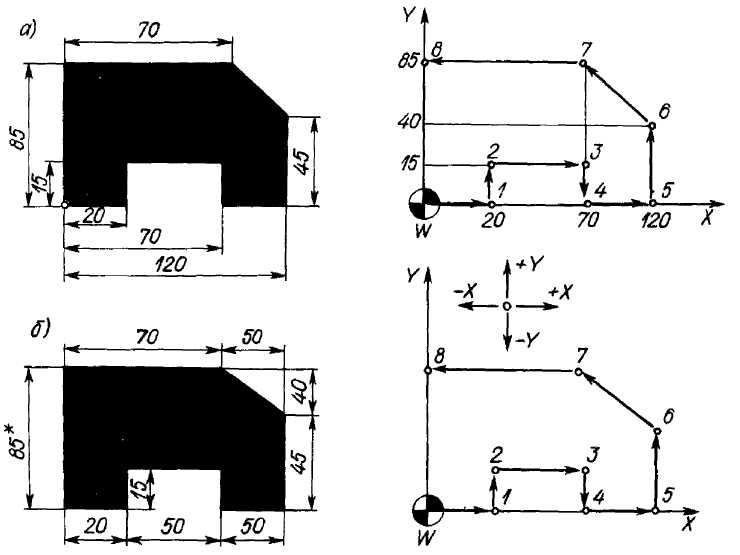

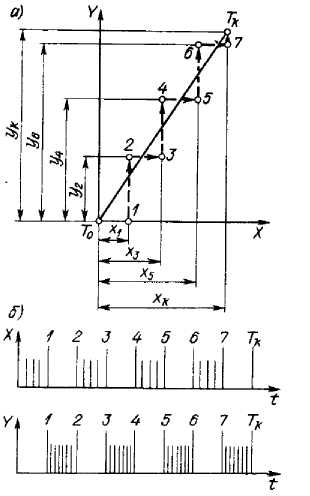

Опорные точки на траектории движения инструмент позволяют представить эту траекторию как определенную последовательность точек, проходимых центром

инструмента (см. рис. 14.2) при обработке детали. Каждое из положений (каждая

опорная точка) в выбранной системе координат может быть определено числами,

например координатами. Сочетание таких чисел, определяющих ряд последовательных положений инструмента, или, иначе, ряд опорных точек траектории, и будет представлять основную часть программы работы станка, выраженную в числовом виде (см. рис 14.4) в другую осуществляется путем несложного пересчета.

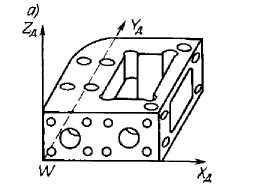

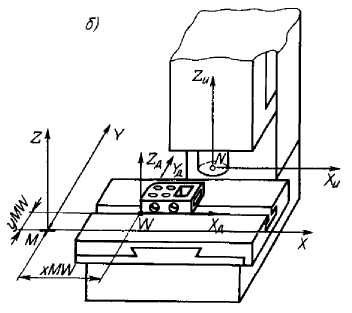

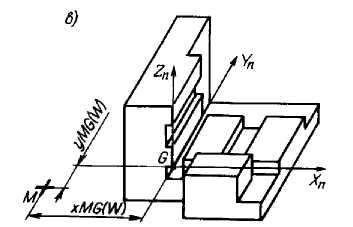

Рис. 14.5. Схема расположения детали на станке:

а - деталь в системе координат_детали; б - размещение детали на станке; в - система координат

Приспособления

В начале программирования в системе

координат детали XДYДZД

задают положение

базовых элементов заготовки (рис. 14.5,

а). Относительно нуля детали (точка W)

задаются при

программировании все опорные точки,

определяющие траекторию движения центра

инструмента при обработке.

В начале программирования в системе

координат детали XДYДZД

задают положение

базовых элементов заготовки (рис. 14.5,

а). Относительно нуля детали (точка W)

задаются при

программировании все опорные точки,

определяющие траекторию движения центра

инструмента при обработке.

При установке детали на станок (рис. 14. б) положение нуля детали (точки W) будет зафиксировано относительно координатной системы станка XYZ координатами xMW, yMW, zMW.

Если при обработке детали используют приспособление (рис. 14.5, в), то оно должно быть закоординировано на станке относительно нуля станка (точки М). Система ZиNXи определяет координатную систему инструмента (см. рис 14.5, б). Естественно, что

при установке детали в приспособлении координатная Рис. 14,6. Схемы задании

система детали XДWYД, должна совпадать с координат опорных точек1-3 координатной системой приспособления XпGYn. а - абсолютные размеры;

При обработке детали при движении по элементам б - размеры в приращениях

траекторий (прямым, дугам, кривым) в промежутках между опорными точками инструмент в определенных случаях может перемещаться по траектории, несколько отличающейся от заданной. Однако можно задать такое опорных точек, при котором отклонения от фактической граектории от требуеиой будет меньше некоторой наперед заданной величины и деталь будет об р а- ботана в пределах заданной точности.

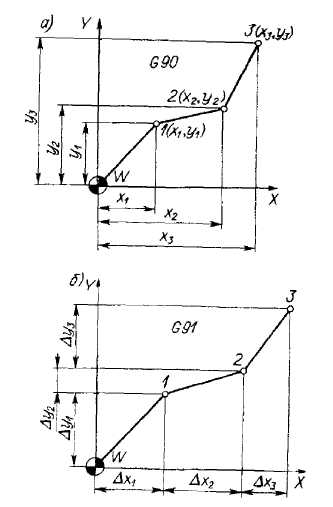

Таким образом, начальный этап представления траектории обработки детали связан прежде всего с получением координат_опорных точек траектории. Эти координаты могут быть выражены абсолютными размерами, т. е. для каждой опорной точки заданными относительно нулевой точки станка или детали (рис 14.6, а), или задаваться в виде приращений в направлении движения инструмента от одной опорной точки к

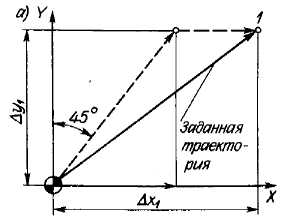

Рис. 1.21. Схемы задания размеров деталей:

а - абсолютные размеры (х, у); б - относительные размеры (∆х, ∆у):

другой (рис. 14.6, б). При записи УП способ задания кодируется буквенно-цифровыми символами G90 (абсолютные координаты) и G91 (размеры в приращениях). Так, при перемещении центра инструмента (рис. 14.6,б) из точки W в точку 1 координата х изменится на величину ∆x1, а координата у - на величину ∆y1; при дальнейшем движении из точки 1 в точку 2 приращение по оси X составит ∆х2, по оси Y - ∆y2 т. д. Задание координатами точек траектории движения центра инструмента зависит во многом от способа_задания размеров детали (рис. 14.7).

В большинстве систем ЧПУ работой станка управляют дискретно, с помощью импульсов. Цена одного импульса (наименьшее программируемое перемещение), или дискретность системы, отражает разрешающую_способность комплекса, включающего систему ЧПУ, механизм подач и датчики обратной связи. Исходя из дискретности системы приращения координат между опорными точками траектории можно выразить не в мм, а количеством импульсов. Например, если дискретность по оси X составляет 0,01 мм/имп., а по оси Y - 0,02 мм/имп., то значения ∆х и ∆у, равные, например, соответственно 12,85 мм и 8,6 мм, в импульсах будут выражены следующим образом: ∆х =1285 имп., ∆у = 430 имп.

Задание приращений по двум осям координат, однако, еще не определит заданного

прямолинейного движения инструмента между точками. Даже при постоянной скорости подачи по осям вследствие неравенства координат заданной точки (∆x1≠∆y1) время движения по оси X не будет равно времени движения по оси У и заданная траектория будет искаженной (на рис. 14.8, а показано штрихами). Как уже говорилось, приблизить фактическую траекторию к заданной можно введением дополнительных (промежуточных) опорных точек (точки 2 - 5 на рис. 14.8,б) и заданием соответствующей последовательности перемещений инструменту между этими точками, например: (∆х, ∆y); (2∆х); (2∆х, 2∆у); (∆х); (∆х, ∆.у), т. е. траекторию по сравнению с ранее определенной (см. рис. 14.8, а) приходится разбивать на более мелкие участки. Величина δ определит ошибку в отработке.

При программировании введение дополнительных опорных точек приводит к резкому увеличению расчетов и объема программы. Поэтому в практике_детальное представление заданной траектории движения инструмента между двумя опорными точками (с выдачей команд на соответствующие перемещения по осям) осуществляется с помощью спе-циального вычислительного устройства - элемента УЧПУ - интерполятора. Интерполятор непрерывно, т. е. в каждый данный момент, в процессе перемещения (в соответствии с

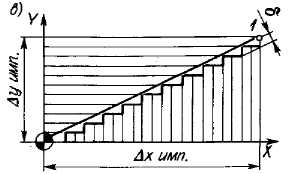

Рис. 14.8. Линейные траектории перемещения центра инструмента

заданными приращениями) инструмента от одной опорной точки к другой поддерживает функциональную связь между координатами опорных точек, т. е. обеспечивает отработку траектории в зависимости от вида функции. Если функция выражает прямую линию, то отрабатываемая траектория будет линейной, а интерполятор называется линейным. В процессе работы такой интерполятор при исходных заданных приращениях ∆х1, и ∆y1 (см. рис. 14.8, а) непрерывно должен поддерживать такое соотношение скоростей движения инструмента по осям, при котором инструмент будет перемещаться по заданной линейной траектории.

Обеспечить точно функциональную связь между движениями по осям координат в каждой данной точке траектории очень сложно. В большинстве существующих станков перемещение инструмента, по заданной траектории осуществляется приближенно, путем включения подачи попеременно то вдоль одной, то вдоль другой оси. При этом интерполятор системы управления непрерывно оценивает_отклонения от заданной траектории и стремится свести эти отклонения к минимуму. Скачки ступенчатой траектории при формирований заданной незначительны. Они равны или кратны цене одного управляющего импульса, поступающего из интерполятора, или импульса, формируемого датчиком обратной связи. Например, прямая наклонная линия может формироваться попеременной подачей на приводы импульсов в такой последовательности: один импульс по оси Y и два импульса по оси X (рис. 14.8, в). Поскольку в современных станках наиболее часто цена импульса принимается равной 0,001 мм, то перемещение между двумя соседними опорными точками практически можно рассматривать как плавное. Интерполяция может быть также круговой, с помощью полиномов второй и высших степеней и др.

Работа интерполятора как вычислительной машины основана на решении определенных задач. Известно несколько методов интерполяции, среди которых наиболее распространен метод оценочной функций, основанный на решении алгебраических уравнений.

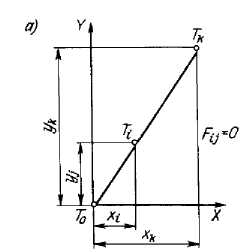

При линейной интерполяции отрезок прямой рассматривается в системе координат, начало которой совмещено с начальной точкой То интерполируемого отрезка TоTк (рис. 14.9, а). Оценочную функцию для любой из промежуточных точек Ti траектории вдоль прямой можно выразить формулой

Fii = yixk – xiyk (14.1)

где xk, yk - координаты конечной точки Tk интерполируемого отрезка; координаты начальной точки при интерполяции отрезка прямой равны нулю; x1, у1, - текущие координаты точки Тi, траектории, определяемые числом элементарных дискретных перемещений i вдоль оси X и j вдоль оси У.

Логическая сущность оценочной функции состоит в том, что для всех точек заданной прямой справедливо (рис. 14.9, а) соотношение yk/xk = y1,/x1, или укхi = y1хк (14.2)

Рис. 14.9. Схемы к определению оценочной функции

Разность произведений yjxk — ykxi = Ftj определит зону, где расположена точка. Естественно, что при Fij,=0 точка находится на прямой, т. е. справедливо соотношение

(14.2). Если Fij > 0, то точка находится выше прямой (например, уi больше, чем требуется, или xi меньше); при Fij<0 точка находится (рис. 14.9, б) ниже прямой (например, уi меньше, чем требуется, или хi, больше). Таким образом, можно считать, что интерполируемая прямая делит плоскость на две части: область F > 0, где оценочная функция после подстановки в нее координат точек этой области принимает положительные значения, и область F<0, где значения оценочной функции отрицательны. Интерполятор определяет последовательность элементарных дискретных перемещений в зависимости от квадранта, в котором расположен интерполируемый отрезок. Для случая, когда отрезок находится в первом квадранте системы координат, направление элементарного дискретного перемещения определяется в зависимости от расположения предыдущей точки: если она находится в области F≥0, то дискретное перемещение осуществляется вдоль оси X, если в области F<0, то вдоль оси У. И так до тех пор, пока текущая точка траектории не совпадет с точкой конца интерполируемого отрезка.

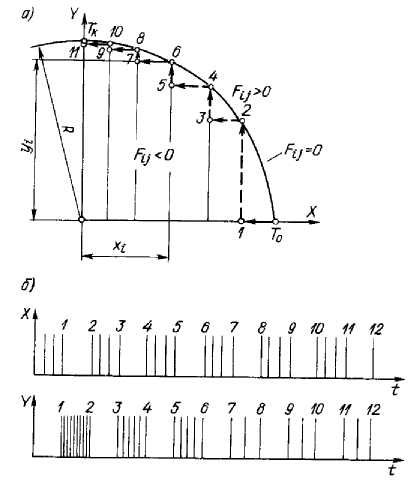

В соответствии с принятым характером перемещений интерполятор выдает попеременно импульсы управления то по одной, то по другой координате. Например (рис. 14.10, а), если из начальной точки То согласно поданному импульсу управления центр инструмента переместился по траектории То— 1, то интерполятор, определив для координат точки 1 значение функции Fij=y1xk = ykx1<0, следующие импульсы будет подавать в цепь управления приводом подач станка по оси У. После подачи каждого импульса интерполятор определяет значение оценочной функции. Как только после подачи очередного импульса оценочная функция (Fii = y2xk — ykx1) изменится, т. е. станет либо равна нулю, либо больше нуля (в точке 2, рис. 14.10, а), интерполятор опять начнет выдавать импульсы для управления приводом перемещения по оси X, прекратив подачу импульсов в привод управления перемещением по оси У (рис. 14.10,6). В точке 3 значение Ftl=y2xk — укхз станет меньше нуля и интерполятор обеспечит движение к точке 4, выдавая импульсы в привод перемещения по У. И так далее для всего отрезка от точки То до точки Тк Следует иметь в виду, что количество импульсов на отрезке перемещения от точки к точке зависит от дискретности системы УЧПУ. При круговой интерполяции начало системы координат совмещается с центром окружности радиуса R (рис. 14.11, а). Оценочная функция для любой из промежуточных

Рис. 14.10. Линейная интерполяция Рис. 14.11. Круговая интерполяция:

по методу оценочной функции: а - схема траектории; б - схема подачи

а - схема траектории; б - схема подачи импульсов по осям X и Y

импульсов по осям X и Y

точек траектории вдоль окружности выражается формулой Fii = хi2+ у2j – R2. Формула получена из соотношения хi2+ у2j = R2, справедливого для точек, лежащих на дуге.

Окружность делит плоскость на две части: область F > 0, расположенную вне окружности, и область F <0, находящуюся внутри нее. В зависимости от направления движения вдоль окружности (по или против часовой стрелки) и квадранта расположения интерполируемой дуги выбирается правило определения последовательности элементарных дискретных перемещений. Для иллюстрируемого случая проверяется положение текущей точки: если F≥0, дискретное перемещение осуществляется в отрицательном направлении оси X, а если F<0 - в положительном направлении оси Y. Интерполяция начинается в точке То и продолжается до тех пор, пока не будет достигнута точка Tk дуги окружности или граница квадранта. Выполняя работу, интерполятор соответственно направляет импульсы в привод подач то по X, то по Y (рис. 14.11, б).

Аппроксимация дуг окружностей.

На станках с ЧПУ,

снабженных лишь линейными интерполяторами,

программирование обработки деталей

затруднено, если траектории выражены

дугами окружностей и кривыми другого

порядка. Дуги окружностей для ввода

информации в УЧПУ с линейным

интерполятором аппроксимируют ломаными

линиями с введением по дуге определенного

числа опорных точек (рис. 14.12). Величина

элементарных участков между точками

- участков аппроксимации - зависит

от углового шага ∆φ - центрального

угла дуги, которую заменяют дордой,

секущей или касательной.

Аппроксимация дуг окружностей.

На станках с ЧПУ,

снабженных лишь линейными интерполяторами,

программирование обработки деталей

затруднено, если траектории выражены

дугами окружностей и кривыми другого

порядка. Дуги окружностей для ввода

информации в УЧПУ с линейным

интерполятором аппроксимируют ломаными

линиями с введением по дуге определенного

числа опорных точек (рис. 14.12). Величина

элементарных участков между точками

- участков аппроксимации - зависит

от углового шага ∆φ - центрального

угла дуги, которую заменяют дордой,

секущей или касательной.

Угловой шаг ∆φ, а следовательно, и число опорных точек на дуге зависят при заданном

Рис. 14.12. Линейная аппроксимации радиусе R от принимаемого значения стрелки

дуги окружности прогиба б, определяющей точность

аппроксимации, т. е. степень приближения ломаной линии к дуге окружности. Естественно, что чем меньше значение принятого углового шага, тем ближе обработанный контур будет по форме приближаться к круговому (заданному). Но при программировании следует учитывать что уменьшение б приводит к увеличению расчетных работ и объема программы| из-за увеличения числа

опорных точек. Угловой шаг для заданного радиуса и назначенной величины δ можно определить или расчетом, или по таблицам, или ориентировочно по графикам. При выборе углового шага следует учитывать характер траектории инструмента. Для облегчения расчетов при аппроксимировании следует использовать специальные таблицы.

В современных условиях большинство станков с ЧПУ оснащены УЧПУ с линейно_-круговыми интерполяторами, поэтому заниматься вопросами аппроксимации дуг окружностей технологу-программисту приходится сравнительно редко. Эти задачи встречаются в настоящее время лишь при расчётах по апроксимации кривых второго порядка.

При программировании обработки кроме определения величины перемещения центра инструмента по траектории необходимо указать скорости перемещения инструмента между отдельными опорными точками, целый ряд вспомогательных технологических команд и др. Все это оформляется в виде расчетно-технологической карты (РТК) на обработку данной детали и карты кодирования программы.

В общем случае для составления УП необходимо иметь операционный эскиз детали, чертеж заготовки и РТК, дополненную таблицей координат опорных точек или расстояний между точками (приращений).

Подготовительные функции. Функции c адресом G, называемые подготовитель-ными, определяют режим и условия работы станка и УЧПУ. Они кодируются от G00 до G99. За каждой из функций закреплено стандартом определенное значение (табл. 14.1). В конкретных УЧПУ значение тех или иных функций может отличаться от рекомендуемых стандартом, это оговаривается конкретной методикой программирования. В общем подготовительные функции можно разграничить на несколько гpynn:

GOO, . .., G09 - команды общего порядка: позиционирование, линейная или круговая интерполяция, ускорение, замедление, пауза (выдержка);

G10, . .., G39 - особенности непрерывной обработки: выбор осей, плоскостей, видов интерполяции;

Таблица 14.1.