- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Многоцелевые станки

Многоцелевые станки (МЦ) - станки с числовым программным управлением и автоматической сменой инструмента для выполнения нескольких различных видов обработки резанием. Кроме МЦ существуют и другие станки с ЧПУ с автоматической сменой режущих инструментов, которые не называют многоцелевыми. В чем же различие между ними?

Многоцелевые станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых

отверстий; растачивание отверстий инструмента с тонким регулированием на размер; обработку наружных и внутренних поверхностей и др.

Для осуществления этих операций на станке необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструмента запас инструментов создается обычно в револьверных головках. Среди них фрезерные и сверлильные станки, предназначенные для изготовления главным образом таких корпусных и плоских деталей, для обработки которых достаточно иметь пять-десять различных инструментов. Многоцелевые станки имеют инструментальные магазины с запасом в 15-30, а при необходимости в 50-100 и более инструментов.

Еще одна важная особенность большинства многоцелевых станков - наличие стола или делительного приспособления с периодическим или непрерывным (по программе) делением. Это обязательное условие для обработки заготовки с нескольких сторон без переустановки. Станки новых конструкций оснащают дополнительными столами и устройствами для автоматической смены заготовок. Заготовки предварительно закрепляют на приспособлении-спутнике, и вместе с ним они попадают с дополнительного стола на основной. Установку заготовки в спутник и снятие обработанной детали производят во время работы станка. Таким образом, вспомогательное время, затрачиваемое на загрузку станка, сводится к минимуму.

Многоцелевые станки имеют чаще всего контурную систему управления, позволяющую обрабатывать разнообразные криволинейные поверхности, фрезеровать отверстия и т. д. Они отличаются широким диапазоном бесступенчатого регулирования частоты вращения шпинделя (заготовки) и подач, высокими (до 8-12 м/мин) скоростями быстрых (вспомогательных) ходов, особо высокой жесткостью и надежностью.

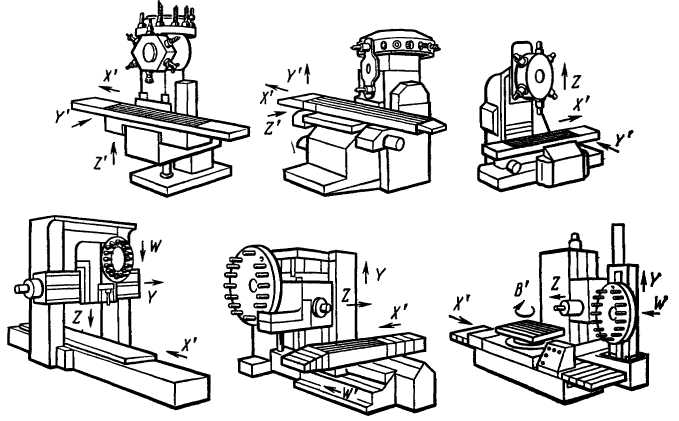

Многоцелевые станки для обработки корпусных деталей можно разделить на две группы, характеризуемые расположением оси шпинделя относительно рабочей поверхности стола: с перпендикулярным (вертикальным) расположением шпинделя к поверхности стола; с параллельным (горизонтальным) расположением шпинделя относительно зеркала стола (рис. 13.30). Вертикальный шпиндель станков первой группы обеспечивает доступ инструментов к одной стороне заготовки. Такие станки выгодно применять для обработки деталей, у которых объем обработки с одной стороны превышает объемы обработки с других сторон. Можно успешно обрабатывать на них за одну операцию несколько сторон, используя переналаживаемые многопозиционные приспособления. Станки с горизонтальным расположением шпинделя чаще всего снабжают поворотным столом, который создает условия для обработки детали с разных сторон.

В конструкции современных МЦ наблюдается тенденция к переходу от дискретности задания перемещений в 0,01 мм к дискретности в 0,001 мм и от чувствительности (наименьшего отрабатываемого перемещения) в 0,005 мм к чувствительности 0,001- 0,002 мм. Дискретность и чувствительность станка в 0,001 мм удовлетворяют по точности отсчета размеров любым потребностям современного машиностроения.

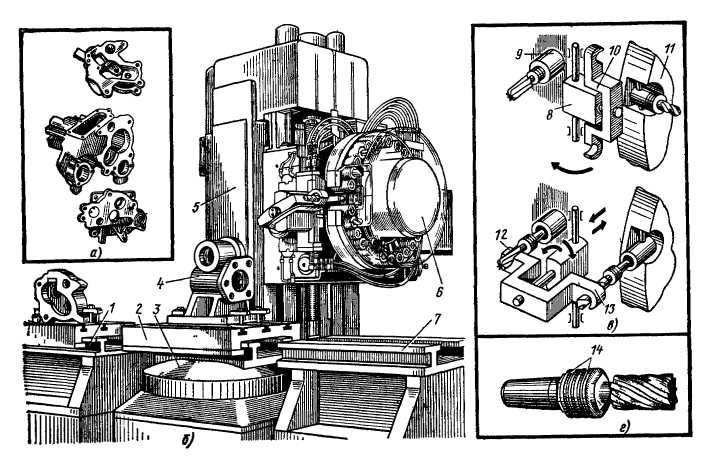

Принцип построения станка с программным управлением и автоматической сменой инструментов можно рассмотреть на примере станка, изображенного на рис. 13.31. По внешнему виду (рис. 13.31, б) он напоминает расточный станок с колонной 5 и

Рис. 13.30. Компоновки многоцелевых станков

Рис. 13.31. Многоцелевой станок

выдвижным шпинделем. Но в отличие от обычного станка на шпиндельной бабке установлен крупный магазин 6 с набором инструментов. Каждый инструмент вставлен в гнездо магазина так, что его ось параллельна оси магазина (барабана). Инструмент меняется специальной механической рукой. Цикл действий механической руки представлен на рис. 13.31, в. В исходном положении рычаг 10 руки расположен вертикально и не мешает работе инструмента, закрепленного в шпинделе 9, и периодическому повороту магазина 11. При смене инструмента корпус 8 механической руки поворачивается на 90° вокруг вертикальной оси влево; одновременно поворачивается также на 90° гнездо магазина с очередным инструментом. Рычаг руки поворачивается в горизонтальное положение, схваты рук 12 и 13 зажимают инструменты, находящиеся в шпинделе и в гнезде барабана. После раскрепления инструмента в шпинделе рычаг руки смещается вдоль своей оси, вытаскивает оба инструмента (из шпинделя и из гнезда магазина), поворачивается на 180° и, двигаясь вдоль своей оси, меняет инструменты местами: устанавливает новый инструмент в шпиндель, а отработавший - в освободившееся гнездо магазина. Схваты отпускают инструменты, рычаг руки поворачивается в вертикальное положение, а вся рука на 90° вправо, т. е. в исходное положение. Одновременно поворачивается вправо н гнездо со сменным инструментом.

В магазине можно разместить до 30 различных инструментов, создавая их запас для группы деталей. При этом не обязательно, чтобы инструменты размещались в гнездах магазина в таком порядке, в каком они будут использованы. Выбор нужного инструмента производится так же, как и смена, автоматически по программе. Каждый инструмент предварительно вставляется в специальную оправку с десятью кольцами (рис. 13.31, г). Кольца 14 имеют разный диаметр и образуют своеобразный код инструмента. При повороте магазина оправка проходит мимо десяти-позиционного переключателя (датчика),-замыкая своими кольцами его контакты. В тот момент, когда комбинация колец (код инструмента) совпадает с кодом, записанным на перфоленте, вращение магазина прекращается и нужный инструмент готов к подаче в шпиндель. Поиск нужного инструмента происходит при выполнении очередного перехода и поэтому не влияет на общее время обработки.

Обрабатываемая заготовка 4 (рис. 13.31, б) закрепляется на плите 2 приспособления, которая может перемещаться по направляющим среднего 3 и боковых 1 и 7 столов. При обработке заготовка находится на среднем столе, который может периодически поворачиваться на заданный угол в соответствии с программой. В зависимости от принятой технологии в каждом положении (позиции) стола выполняется или полная обработка всех поверхностей (плоскостей, отверстий и т. д.), или вначале фрезеруются поверхности, а затем обрабатываются отверстия.

Так как вся обработка детали ведется автоматически по программе, то за это время оператор устанавливает в приспособление левого стола 1 станка другую заготовку. По окончании обработки плита с приспособлением и обработанной заготовкой передвигается на правый свободный стол 7, а ее место занимает другая плита с уже закрепленной заготовкой. На станке можно обрабатывать сложные детали (рис. 13.31, а).