- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

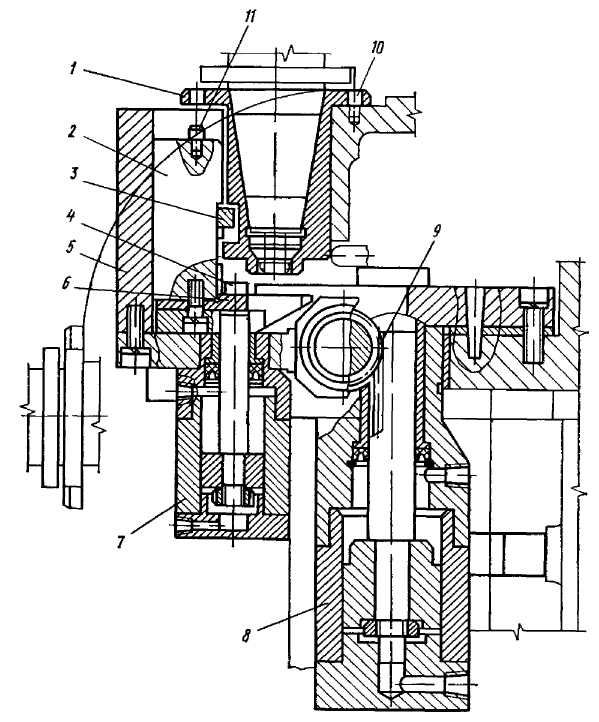

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

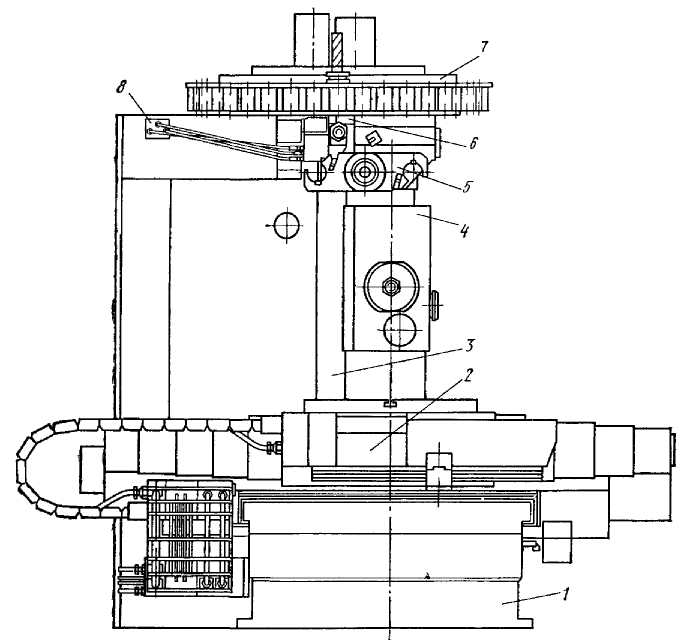

Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

Показанный на рис. 13.19 МСФРС с ЧПУ, оснащенный крестовыми поворотным столом и инструментальным магазином, предназначен для выполнения разнообразных фрезерных работ (чернового и чистового фрезерования плоскостей, уступов, пазов, платиков и криволинейных контуров, контурного расфрезеровывания отверстий с

круговой подачей и т. п.), сверления, зенкерования, растачивания и развертывания отверстий, нарезания резьбы метчиками в автоматическом цикле.

Рис. 13.19. Многоцелевой сверлильно-фрезерно-расточный станок с ЧПУ

Станок может работать как автономно, так и в составе гибкил производственных систем. Наличие квадратного поворотного стола (с размерами в плане 800X800 мм) позволяет обрабатывать с четырех сторон корпусные детали габаритом 630X630x630 мм.

Станок имеет основание 1, по направляющим которого перемещается стол 2 с закрепленной на нем заготовкой. Стол может перемещаться по осям X и Z и поворачиваться вокруг собственной оси.

На основании 1 крепится стойка 3, имеющая вертикальные направляющие, по которым перемещается (по оси У) шпиндельная бабка 4. На стойке смонтированы гидроаппаратура 8, инструментальная рука 5, кантователь 6 и инструментальный магазин 7 вместимостью

36 инструментов. Кантователь 6 переводит инструмент из вертикального положения в горизонтальное и обратно. Инструментальная двухзахватная рука 5 переставляет инструмент из кантователя 6 в шпиндель бабки 4 и обратно. Вращательное движение шпинделю передается от редуктора через шлицевый вал.

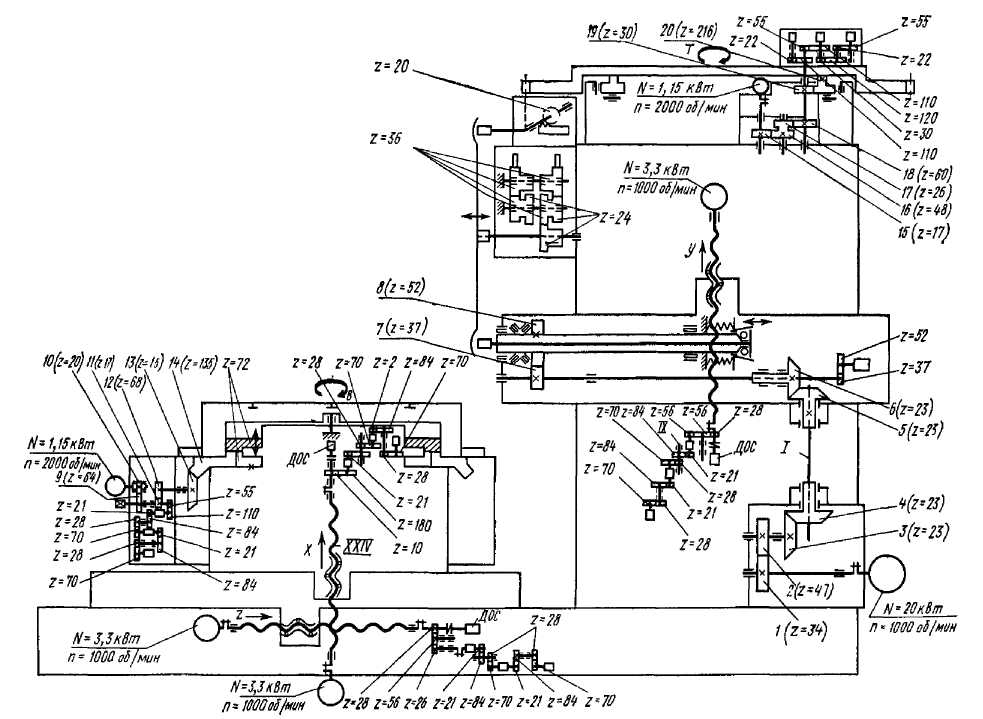

Кинематическая схема МСФРС приведена на рис. 13.20. Привод подач по трем координатным осям осуществляется электродвигателями постоянного тока, которые напрямую соединены с ходовыми винтами. Электродвигатели имеют мощность 3,3 кВт и частоту вращения 1000 об/мин. На концах ходовых винтов (шаг 10 мм) установлены датчики обратной связи ДОС.

Вращение поворотного стола осуществляется электродвигателем постоянного тока мощностью 1,15 кВт через две цилиндрические (9, 10 и 11, 12) и коническую 13, 14 передачи. Аналогичный привод у поворотного магазина, где используются цилиндрические пары 15, 16; 17, 18 и 19, 20.

Главный привод имеет электродвигатель постоянного тока {мощность 20 кВт, частота вращения 1000 об/мин) и редуктор с цилиндрической (1, 2) и конической (3, 4) передачами. Далее вращательное движение передается через шлицевый вал 1, коническую пару 5 и 6 и цилиндрическую пару 7 и 8. Частота вращения шпинделя регулируется бесступенчато.

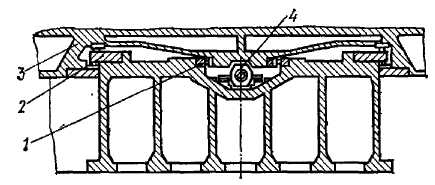

Основные механические узлы многоцелевого станка с чпу

Основание (рис. 13.21) представляет собой жесткую отливку коробчатой формы, на которой крепятся стойка, редуктор шпиндельной бабки, электродвигатель главного привода. Направляющие 1 и 2 станины выполнены в виде стальных каленых планок (закрепленных винтами), по которым перемещаются салазки 3 со столом (координата 2). Направляющие надежно защищены от попадания стружки телескопическими щитками. На опорах 4 смонтирован шариковый винт подачи салазок, на конце которого

Техническая характеристика станка

Наибольшие размеры (длина ×ширина × ысота) обрабатываемой детали, мм … 630X630X630;

Размеры (длина ×ширина) поворотного стола, мм …800X800; Наибольшие перемещения, мм. (стола по оси X ... 900, стола по оси Z …700, шпиндельной бабки по оси У … 650); Подача по осям X, Y, Z (регулирование бесступенчатое), мм/мин …1,9- 4000; Скорость быстрых перемещений по осям X, У, Z, м/мин …10; Частота вращения поворотного стола, об/мин … 3-4; Число фиксируемых положений поворотного стола (с приращением через 5 ) …72; Точность индексации стола, угл. с … 5; Конус шпинделя … 50; Частота вращения шпинделя (регулирование бесступенчатое), об/мин …12,5 – 3200; Число инструментов в инструментальном магазине …36;

Максимальный диаметр инструментов, мм: (расположенных рядом …110, расположенных через гнездо …200); Частота вращения инструментального магазина, об/мин … 6; Время смены инструмента, сек …7; Система ЧПУ....«Размер 2М-1300»; Дискретность по осям X, Y, Z, мм … 0,001;

Число управляемых координат: (всего …6, одновременно управляемых …4);

Габарит станка (длина × ширина × высота), …3430x2825x3025; Масса станка, кг …13 500

установлен датчик обратной связи. На передней стороне станины установлен электродвигатель привода подачи салазок. На левой боковой стороне основания крепится корпус для подвода электро- и гидрокоммуникаций к станку.

Стойка 1 (рис. 13.22) представляет собой отливку коробчатого сечения, закрепляемую на основании. По вертикальным направляющим стойки, выполненным в

Рис. 13.20. Кинематическая схема сверлильно-фрезерно-расточного станка с ЧПУ

.

виде стальных каленых планок 2 и 13, перемещается шпиндельная бабка координата У.

Между направляющими смонтированы

шариковый винт 3 (на

опорах) и датчик обратной связи.

Направляющие стойки надежно защищены

от попадания стружки телескопическими

щитками. На стойке установлена плита,

на которой смонтированы инструментальный

магазин, кантователь, инструментальная

рука, электродвигатель привода подачи

шпиндельной бабки и ряд других механизмов.

В задней полости стойки расположен

противовес, который цепью

через ролики связан со

шпиндельной бабкой.

Между направляющими смонтированы

шариковый винт 3 (на

опорах) и датчик обратной связи.

Направляющие стойки надежно защищены

от попадания стружки телескопическими

щитками. На стойке установлена плита,

на которой смонтированы инструментальный

магазин, кантователь, инструментальная

рука, электродвигатель привода подачи

шпиндельной бабки и ряд других механизмов.

В задней полости стойки расположен

противовес, который цепью

через ролики связан со

шпиндельной бабкой.

Для направления перемещения противовеса в стойке имеются направляющие. К стойке крепится литой корпус (из силумина), в котором расположена электро- и

Рис. 13. 21. Основание гидроаппаратура. Слева на стойке крепятся

механизм зажима шпиндельной бабки и цилиндр выдвижения инструментальной руки; справа - коробка для подвода электро- и гидрокоммуникаций.

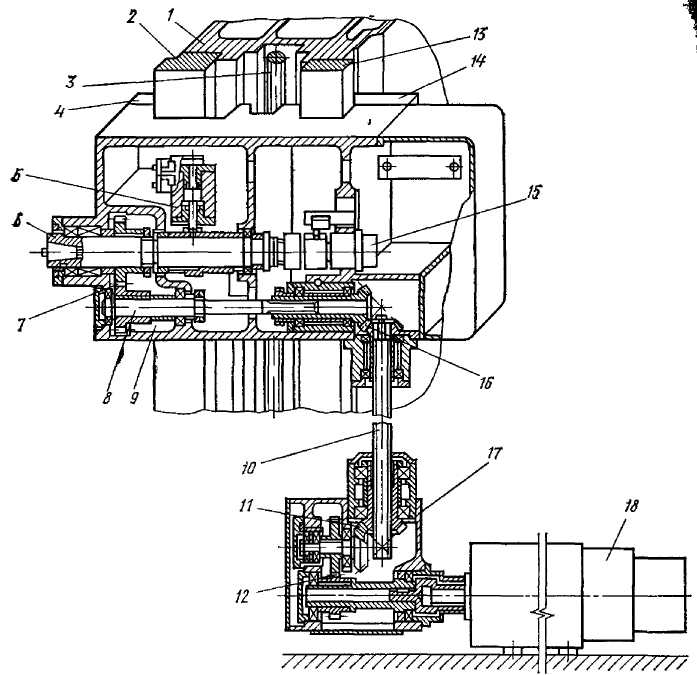

Привод главного движения (рис. 13. редуктор шпиндельной бабки. Вращение на шпиндель 6 передается от электродвигателя 18 постоянного тока (мощностью 20 кВт) через промежуточный редуктор 17 (имеющий цилиндрическую 12 и коническую 11 зубчатые передачи), шлицевый вал 10 (смонтированный в шпиндельной бабке 9 и перемещающийся вместе с ней), коническую передачу 16, промежуточный вал 8 и зубчатую цилиндрическую передачу 7. 22) включает в себя шпиндельную бабку и

промежуточный редуктор и электродвигатель установлены на основании. Корпус шпиндельной бабки представляет собой жесткую отливку коробчатой формы и монтируется на вертикальных каленых шлифованных направляющих 2 и 13 стойки 1.

Рис. 13.22. Привод главного движения

Шпиндельную бабку устанавливают на направляющие. Натяг осуществляют с помощью прижимных планок 4 и 14 через четыре опорные танкетки. Натяг боковых направляющих производят клиньями (через танкетки). Подача шпиндельной бабки осуществляется через шариковую винтовую пару 3.

Через устройство 5, смонтированное внутри шпиндельной бабки, подают очищенный воздух для продувки конусов шпинделя и инструмента. Привод этого устройства производится от шпинделя через коническую и цилиндрическую зубчатые передачи. За задней опорой шпинделя монтируют механизм 15 зажима инструмента в шпинделе.

Стол-салазки (рис. 13.23) имеет верхний квадратный поворотный стол 1 (размерами в плане 800x800 мм), представляющий собой жесткую чугунную отливку, на верхней плоскости которой расположены четыре Т-образных паза, центральное отверстие и два отверстия для подвода гидравлики к механизму базирования.

В нижней части поворотного стола устанавливают блок из трех зубчатых колес (для фиксации и зажима), а также прижимное кольцо 2. Наружное зубчатое колесо 3 крепится к поворотному I столу, а внутреннее 22 - к среднему столу 4. Верхнее колесо 24 непосредственно предназначено для фиксации и зажима. Подъем 1 колеса 24 (расфиксация стола) производится подачей давления под диафрагму 23, а опускание (фиксация и зажим) - посредством тарельчатых пружин 15. Привод 21 поворотного стола осуществляется через коническую и цилиндрическую зубчатые передачи. При этом ведомый венец конической передачи привода выполнен за одно целое с наружным зубчатым колесом 3.

На верхней плоскости среднего стола 4 устанавливают опору 9, несущую

Рис. 13.23. Стол-салазки

центрирующий роликоподшипник 16. Здесь же смонтированы круговая направляющая для поворотного стола, внутреннее колесо 22 и диафрагма 23. На нижней плоскости среднего стола закреплены роликовые опоры 10 качения (танкетки) через которые средний стол устанавливают на стальные (каленые и шлифованные) направляющие салазок 11. Прижимные планки 12, 14, 8 и 18 предотвращают опрокидывание салазок и осуществляют силовое замыкание направляющих. Необходимый натяг (зазор) создают (через танкетки) путем подшлифовки привалочных поверхностей прижимных планок. К нижней части среднего стола крепится корпус 20 шариковой гайки, посредством которой стол перемещается по оси X. Там же устанавливают устройство для подачи смазывающего материала в привод поворотного стола, стружкосборник и командоаппарат зоны нуля по оси X. На верхней плоскости салазок установлены опоры 5 шарикового винта, электродвигатель 6 подачи по оси X и датчик 19 обратной связи. К нижней поверхности салазок крепят корпус 17 шариковой гайки, посредством которой салазки перемещаются по оси Z. Салазки устанавливают на стальные закаленные направляющие основания через шесть опорных роликовых танкеток 7. Требуемый натяг в боковых направляющих среднего стола и салазок обеспечивают клиньями 13. На обеих продольных сторонах салазок, а также на торцах среднего стола установлены телескопические щитки для защиты направляющих, основания и салазок.

Инструментальный магазин 1 (рис. 13.24) представляет собой вращающийся вокруг вертикальной оси полый чугунный диск с гнездами 2 (число гнезд 36) для инструментов. Магазин смонтирован (через зубчатое колесо 13) на пяти роликовых опорах 8 на плите 9,

Рис. 13.24. Инструментальный магазин:

а - осевой разрез; 6 - сечение по устройству, контролирующему наличие втулки в гнезде

установленной на верхней плоскости стойки.

В горизонтальной плоскости магазин (также посредством колеса 13) центрируют пятью роликами 3, расположенными по окружности. Во избежание опрокидывания магазина предусмотрены прижимные планки 12. На плите 9 установлены редуктор 14 (поворота магазина) с электродвигателем 15 постоянного тока, а также электродвигатель 16 подачи шпиндельной бабки. К нижней плоскости плиты 9 прикреплена опора 7 цепи разгрузки шпиндельной бабки.

Инструментальные оправки 11 ориентированы в гнездах магазина с помощью промежуточных втулок 10, в которых предусмотрены пружинные фиксаторы, предотвращающие выпадание оправок при кантовании. Принята система кодирования инструментального гнезда, при этом гнездо № 1 принимается за исходное.

Для предотвращения установки инструментальной оправки в ошибочно «занятое» гнездо магазина предусмотрено устройство 5, контролирующее наличие втулки в гнезде. При вращении магазина щуп 4 отводится электромагнитом 6 При наличии в контролируемом гнезде втулки устройство контроля посылает команду на «запрет» работы кантователя.

Кантователь (рис. 13.25) предназначен для транспортировки промежуточной втулки 1 (с инструментальной оправкой или без нее) между магазином и манипулятором и одновременно является промежуточным накопителем, что упрощает цикл смены инструмента. Кантователь установлен на плите инструментального магазина. Цикл кантования

производится в следующей последовательности. При подаче давления масла бесштоковую

Полость гидроцилиндра 7 ползушка 2 перемещается вверх. Втулка 1, зафиксированная штифтом 11 и упором 6, подымается вместе с ползушкой 2 вверх до упора в планку 3, закрепленную к корпусу 5 кантователя. При этом втулка 1 выходит из зацепления с инструментальныммагазином, с которым она связана фиксатором 10.После подъема и за- жима втулка 1 поворачивается (гидроцилиндром 8 через зубчато-реечную передачу 9) в горизонтальное положение В этом положении кантователь ожидает смены инструментов Передача втулки 1 от манипулятора к магазину (послесмены инструментов) происходит в обратном порядке. Упоры 4 кантователя вы полняют роль фиксатора инструментального магазина. Время работы кантователя полностью совмещается с

Рис. 13.25 Кантователь

машинным временем работы станка.

Манипулятор

(рис 13.26), предназначенный

для непосредственного обмена

инструментальных оправок между шпинделем

станка и кантователем, смонтирован

(вместе с приводом) на плите инструментального

магазина (тонкими линиями на рис 13.26

показано нейтральное положение

манипулятора в момент ожидания смены

инструментов).

Манипулятор

(рис 13.26), предназначенный

для непосредственного обмена

инструментальных оправок между шпинделем

станка и кантователем, смонтирован

(вместе с приводом) на плите инструментального

магазина (тонкими линиями на рис 13.26

показано нейтральное положение

манипулятора в момент ожидания смены

инструментов).

При смене инструментов манипулятор 1 поворачивается (почасовой стрелке) из нейтрального положения в положение, показанное жирными линиями. При этом происходит захват оправки защелками 3, подпружиненными роликами 2.

После захвата инструментальных оправок в кантователе и шпинделе манипулятор выдвигается (посредством гидроцилиндра) вперед; при этом оправка выводится из конуса шпинделя несколько больше, чем хвостовая часть оправки. От другого гидроцилиндра (через реечную передачу) манипулятор поворачивается по часовой стрелке на 180° и с помощью упора 4 фиксируется относительно шпинделя и кантователя. Обратным ходом гидроцилиндра манипулятор вставляет новую инструментальную оправку в шпиндель станка, после чего возвращается в нейтральное положение.

Регулирование узлов станка. В процессе

Рис 13.26 Манипулятор эксплуатации станка возникает необходимость в

регулировании отдельных узлов для восстановления их требуемой точности.

Регулирование

передних подшипников шпинделя

(рис. 13.27) производится,

как правило, после длительной эксплуатации

станка, в результате которой в подшипниках

появляется зазор, влияющий на точность

обработки и шероховатость обработанной

поверхности.

Регулирование

передних подшипников шпинделя

(рис. 13.27) производится,

как правило, после длительной эксплуатации

станка, в результате которой в подшипниках

появляется зазор, влияющий на точность

обработки и шероховатость обработанной

поверхности.

Радиальный зазор устраняют таким образом: предварительно замеряют величину радиального зазора, затем смещают шпиндельв осевом направлении. Для выборки радиального зазора 0,01 мм необходимо осевое смещение шпинделя 0,3 мм. Подшипники регулируют следующим

Рис. 13.27. Передняя опора образом: снимают шпонку ) и фланец 3 (с

Шпинделя лабиринтным уплотнением 2); отпустив гайку 6,

вынимают полукольца 4; подшлифовывают

полукольца 4 на величину радиального зазора; устанавливают полукольца на свое место и затягивают гайку 6 до отказа (при этом внутреннее кольцо 5 подшипника перемещают по конической шейки шпинделя 7 и выбирают зазор в подшипнике).После окончания регулирования фланец 3 (с лабиринтным уплотнением 2) и шпонку 1 ставят на свои места в обратной последовательности.

Регулирование передач винт - гайка качения в приводах продольного, поперечного и вертикального перемещения показано на рис. 13.28. Для обеспечения необходимой точности обработки на станках после длительной их эксплуатации необходимо выбирать зазор в шариковых винтовых передачах в целях создания необходимого натяга.

Регулирование производят относительным смещением (поворотом) полугаек 3 и 4.

Для этого отворачивают гайку 1; зубчатое колесо 2 (имеющее два венца с разностью чисел зубьев, равной единице) выводят из зацепления и поворачивают на один зуб по часовой стрелке по малому венцу и на один зуб против часовой стрелки по большому венцу. Разность поворотов на один зуб соответствует осевому сближению профилей резьбы на 0,00014 мм. После окончания регулирования затягивают гайку 1, которую стопорят винтом 5.

Регулирование

натяга в направляющих

стола-салазок и

шпиндельной бабки показан на рис.

13.29.

Рис 13.28. Передача Рис. 13.29 Элемент направляющих

винт-гайка качения стол-салазки и шпиндельной бабки

Стол-салазки и шпиндельная бабка имеют направляющие качения в виде танкеток. Для осуществления натяга в танкетках бокового направления служат клинья. При образовании зазора между танкеткой и направляющей замеряют величину зазора щупом,

танкеткой.

Прокладку 2 прошлифовывают до нужного размера. Уменьшение толщины прокладки на 0,5 мм соответствует уменьшению зазора на 0,01 мм. Затем ставят на место прокладку 2, танкетку с клином 3 и затягивают винт 1. Одновременно производят профилактический осмотр танкетки. При необходимости танкетку промывают и заполняют свежим смазывающим материалом.