- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Техническая характеристика станка

Размеры обрабатываемой детали, мм: (диаметр ... 2500, высота ... 1600); Число суппортов ... 2; Число частот вращения планшайбы ... 18; Пределы частот вращения планшайбы, об/мин ...1,6 – 80; Число подач суппортов ... 18 ; Пределы подач суппортов, мм/об ... 0,09-16.

работы по упорам.

Стол станка. На рис. 3.13 показана конструкция стола рассматриваемого станка. В корпусе 1 установлен шпиндель 4, верхней и нижней опорами которого служат подшипники 3 и 14, регулируемые гайками 13. На шпинделе установлена планшайба 5, сцентрированная по диаметру D1. Вал 10 с конической шестерней 15 и цилиндрической 8 установлен в корпусе на опорах 9 и 11. Вращение с коробки скоростей передается на планшайбу через шестерни 15, 8 и 2. Осевые нагрузки, действующие на планшайбу, воспринимают плоские направляющие 6 с текстолитовыми накладками. Смазка направляющих и подшипника 3 принудительная, через штуцера 7 и 12. Остальные опоры смазываются стоком масла. Выточка в планшайбе сделана для возможности центрирования приспособлений.

Токарно-затыловочные станки

Основные методы затылования. Для придания задней поверхности (затылкам) зубьев режущего инструмента надлежащей формы, обеспечивающей наличие заднего угла резания, применяется специальная обработка, называемая затылованием. Затылованная часть зуба инструмента при его обработке получает форму архимедовой спирали за счет согласованного вращательного движения детали и поступательного движения инструмента (резца).

Архимедова спираль практически обеспечивает неизменность заднего угла и профиля режущей кромки затылованных зубьев при переточках их по передней грани.

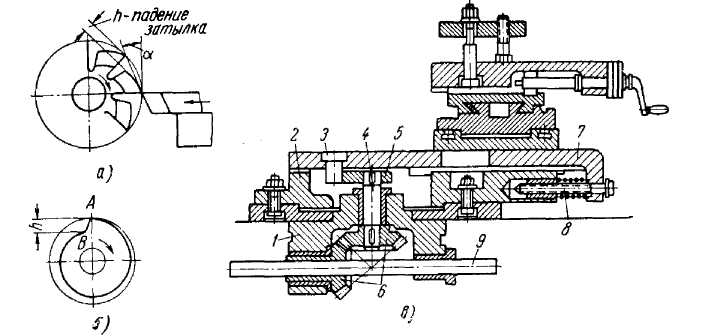

Чтобы получить затылованный зуб фрезы, одновременно с ее вращением резцу сообщается поступательное движение (рис 3.14, а) в направлении к оси фрезы.

Принудительное движение резца совершается с помощью кулачка, очерченного по архимедовой спирали. Кулачок показан на рис. 3.14, б.

Число оборотов кулачка настраивается из расчета одного полного оборота за время поворота затылуемой фрезы на один зуб. При этом кулачок переместит резец вперед на величину подъема кулачка, т. е. на величину падения затылка h. Как только резец сойдет с кривой затылка и попадет во впадину зуба, он быстро отойдет назад, так как ролик, связанный с резцом, в этот момент под действием пружины соскальзывает с высшей

Рис. 3.14. Схема затылования:

Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

точки А в низшую точку В кулачка. При дальнейшем вращении кулачка ролик опять получает медленное поступательное движение в сторону оси фрезы, а резец будет обрабатывать следующий зуб.

Величина h падения затыловочной поверхности зуба определяется по величине заднего угла α, который принимают в пределах 8-15°. Значение величины падения находят по формуле

h

=![]() tgα,

tgα,

где D - диаметр фрезы в мм; z - число зубьев.

Инструментом при затыловании может быть не только резец, но и абразивный круг, устанавливаемый в специальном приспособлении, представляющем собой верхний дополнительный суппорт, несущий шлифовальный круг. Последний приводится во вращение от отдельного электродвигателя через ременную передачу. Шлифованием обрабатывается закаленный инструмент.

На рис. 3.14, в показан суппорт универсального токарно-затыловочного станка. По направляющим станины перемещается нижняя каретка суппорта 1, снабженная кронштейном, через который проходит валик 4. Последний получает вращение от валика 9 через коническую передачу 6. На верхнем конце валика 4 жестко закреплен кулачок 5, прижимаемый к пальцу 3, закрепленному в поперечных салазках 7, пружиной 8, расположенной между нижней поворотной частью 2 и поперечными салазками 7. Медленное рабочее движение поперечной подачи резца вперед осуществляется кулачком 5, а быстрый отвод резца - пружиной 8. Кулачки делаются сменными в зависимости от величины падения затылка зуба.

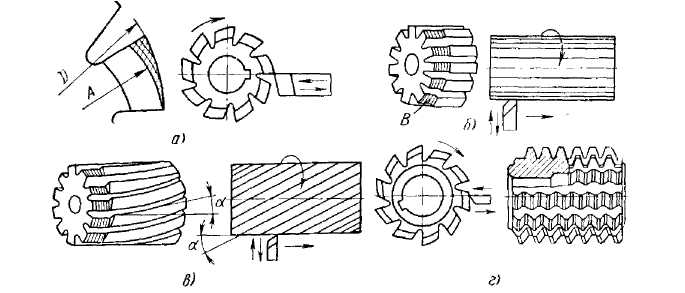

Существуют различные методы затылования.

Метод радиальной подачи (рис. 3.15, а) применяют при обработке дисковых фрез. Движения при затыловании фрезы диаметром D показаны стрелками на схеме. Обработку ведут до тех пор, пока не будет снята вся заштрихованная часть и профиль зуба будет очерчен по архимедовой спирали, показанной стрелкой А. Металл на спинке зуба