- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Колес методом обкатки

твердости и требуемых параметров шероховатости поверхности зубьев.

аналогичны шевинговальным станкам. Зубохонингование происходит при окружной скорости хона, примерно в 2 раза превышающей окружную скорость шевера.

Горизонтальный зубошевинговальный полуавтомат 5702в

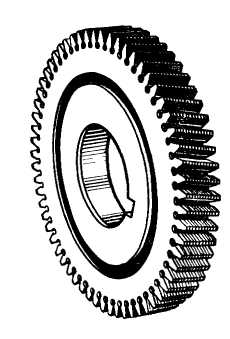

Инструмент для шевингования зубьев. Шевингование цилиндрических зубчатых колес производится цилиндрическим шевером. Шевер (рис. 12.22) представляет собой закаленное прямозубое или косозубое колесо с канавками на профиле зубьев, расположенными перпендикулярно оси шевера или (направлению его зубьев. Косозубые шеверы изготовляют с правым или левым направлением зубьев и углами их наклона 5, 10 и 15°. В большинстве случаев шеверы имеют простое число зубьев, чтобы при шевинговании числа зубьев шевера и колеса по возможности не имели общих множителей.

Шеверы изготовляют как стандартизованными (ГОСТ 8570-57), так и по отраслевым нормалям. Шеверы номинального диаметра 85 мм изготовляют с углом наклона винтовой линии 10°, а шеверы номинальных диаметров 180 н 240 мм с углом наклона винтовой

линии 5 и 15°. Стандартные шеверы изготовляют трех классов

Рис. 12.22. Шевер точности А, В и С. При шевинговаиии зубчатых колес шевером

дисковый класса А достигается 6-я степень, шевером класса В - 7-я степень,

а шевером класса С - 8-я степень точности по ГОСТ 1643-72

Пример условного обозначения дискового

шевера модуля 3 мм с числом

зубьев z0

= 73, углом наклона βа=

15°, класса точности В;

Пример условного обозначения дискового

шевера модуля 3 мм с числом

зубьев z0

= 73, углом наклона βа=

15°, класса точности В;

шевер m З×73 ×15° В ГОСТ 8570-57.

Зубошевинговальный полуавтомат 5702В предназначен для чистовой обработки незакаленных прямозубых и косозубых цилиндрических колес внешнего зацепления.

На полуавтомате возможно шевинговать зубчатые колеса с продольной, диагональной и поперечной подачей, а также получать колеса с бочкообразной и конусной формой зуба.

При использовании в условиях крупносерийного и массового производства его оснащают загрузочным устройством и он работает как автомат.

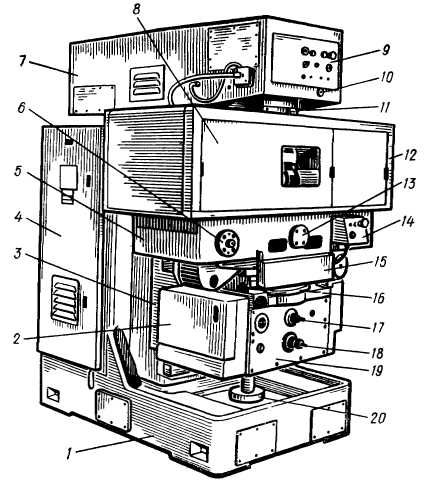

Полуавтомат 5702В (рис. 12.23) состоит из станины 1, по вертикальным направляющим 3 которой перемещается механизм подачи 19 с барабаном управления 2. В передней части основания станины закреплена гайка 20 винта подъема механизма подач.

На верхней плоскости станины смонтирован привод 7 шеверной головки. В основании

Таблица 12.4. станины размещены резервуары с маслом гидравлики

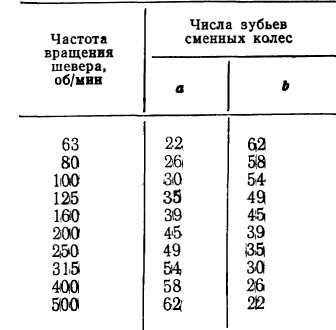

Настройка частоты и охлаждения, в средней части - аппаратура

вращения шевера электрооборудования и гидрооборудования 4. Стол 5

ч ерез

поворотную плиту 15

базируется на корпусе

ерез

поворотную плиту 15

базируется на корпусе

механизма подач. Плита со столом может быть повернута относительно вертикальной оси станка на

угол «диагональной подачи», отсчитываемый по

круговой линейке 16. Внутри стола на оси 13

смонтирован качающийся стол, на котором закреплены

бабки изделия. При шевинговании обычных колес

стол зажимается фиксаторами 6. Шеверную головку 11,

несущую на себе шевер, можно повернуть на угол до 35° в обе стороны вращением квадрата вала 10. На приводе шеверной головки 7 находится главный пульт управления 9, второй пульт 14 расположен на столе. Механизм подачи стола состоит из привода и механизма радиального врезания.

Ручное перемещение механизма подачи производится вращением валика 17.Валик 18служит для соединения штока-рейки гидроцилиндра с винтом подачи. Рабочая зона полуавтомата закрыта ограждением 12 с крышками 8.

При наладке полуавтомата производятся

следующие операции: установка

сменных зубчатых колес в главном приводе

по выбранной частоте вращения шевера,

установка сменных колес гитары продольной

подачи стола, установка упоров на

барабане радиальной подачи, установка

угла скрещивания,

При наладке полуавтомата производятся

следующие операции: установка

сменных зубчатых колес в главном приводе

по выбранной частоте вращения шевера,

установка сменных колес гитары продольной

подачи стола, установка упоров на

барабане радиальной подачи, установка

угла скрещивания,

Рис. 12.23. Зубошевинговальный

полуавтомат 5702В:

1 - станина, 2 - барабан управления, 3 - направляющие, 4 - гидропривод, 5 - стол, 6 - фиксатор качающегося стола, 7 - привод шеверной головки, 8 - крышка, 9 - главный пульт, 10 - квадрат поворота шеверной головки, 11 - шеверная головка, 12 - ограждение, 13 - ось качания стола, 14 - вспомогательный пульт, 15 - поворотная плита, 16 - круговая линейка, 17 - ручное перемещение механизма подачи, 18 - валик соединения штока рейки, 19 - механизм

подач, 20 - гайка

межосевого расстояния и величины хода стола. Настройка гитар осуществляется исходя из кинематики полуавтомата.

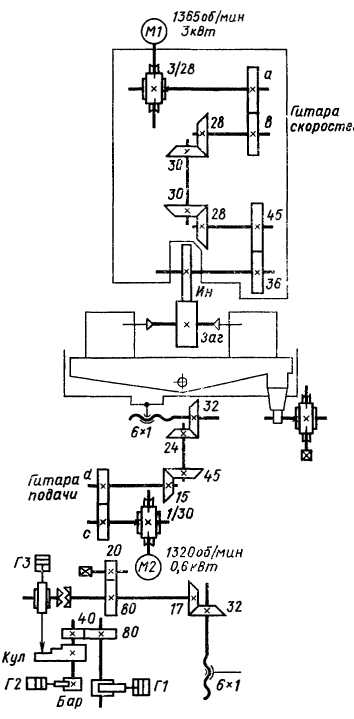

Кинематическая схема полуавтомата 5702В (рис. 12.24) состоит из следующих основных кинематических цепей: главного движения, продольной подачи стола и радиальной подачи консоли

Цепь главного

движения связывает

вращение главного электродвигателя

Ml

мощностью 3 кВт с вращением

инструмента (Ин).

Настройка цепи

осуществляется по формуле

Цепь главного

движения связывает

вращение главного электродвигателя

Ml

мощностью 3 кВт с вращением

инструмента (Ин).

Настройка цепи

осуществляется по формуле

![]()

где а и Ь - числа зубьев сменных зубчатых колес.

Настраиваемая частота вращений шевера приведена в табл. 12.4.

Кинематическая цепь продольной подачи связывает вращеине электродвигателя М2 мощностью 0,6 кВт с перемещением стола, сообщая ему прямолинейное возвратно-поступательное движение продольной подачи Настройка цепи осуществляется по формуле

S= 66∙![]() ,

,

где S - продольная подача, мм/мин; с и d — числа зубьев сменных колес гитары подачи.

По нормативам продольная подача выбирается в мм на один оборот изделия, а затем переводится в устанавливаемую в мм/мин по формуле S (мм/мин) =s (мм/об) ∙ nизд (об/мин). Значения устанавливаемых на полуавтомате продольных подач приведены в табл. 12.5,

Рис. 12.24. Кинематическая схема зубошевинговального полуавтомата 5702В

Кинематическая цепь радиальной подачи связывает вращение кулака (Кул) с перемещением стола от вертикального ходового винта 6x1. Угол поворота кулака ограничивается упорами барабана (Бар). Величина радиальной подачи стола определяется по формуле sрад=0,02∙п, где s - радиальная подача, выраженная в мм на ход стола, мм/дв. ход; п - число интервалов между соседними упорами барабана.

Пример настройки упоров барабана: необходимо снять припуск на толщину зуба ∆S=0,16 мм, при этом величина общей радиальной подачи, учитывая угол профиля α=20о, составит:

![]()

Шевингование в данном случае производится за 10 работах ходов согласно табл. 12.6.

Таблица 12.5.