- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

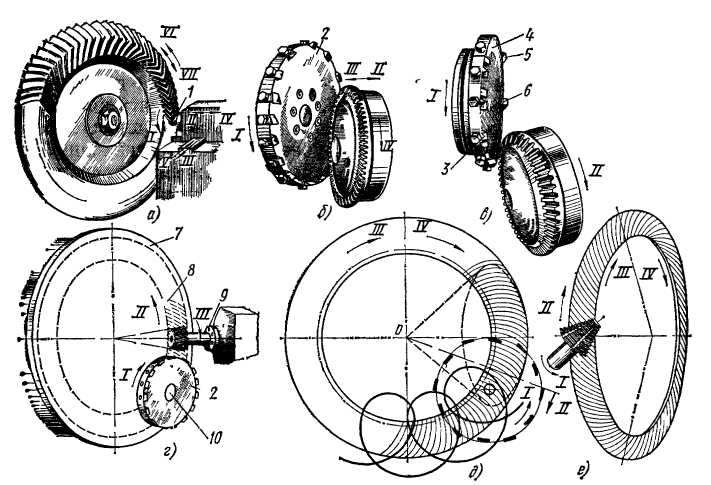

Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

Данный способ основан на том, что вместо двух строгальных резцов, перемещающихся возвратно-поступательно, устанавливают две дисковые фрезы, которые во время обработки получают вращательное движение (главное). Обе фрезы прорезают одну впадину одновременно. Их устанавливают так, что резцы одной из них попадают в промежутки между резца- ми другой и не задевают друг друга при вращении (рис. 12.8, в).

Поскольку фрезы в процессе обработки не перемещаются вдоль зуба, то дно нарезаемой впадины приобретает вогнутую поверхность (рис. 11.26, г).

Фрезерование конических прямозубых колес в 3 - 5 раз производительнее, чем зубострогание.

Нарезание конических колес с криволинейными зубьями

Конические прямозубые колеса имеют недостатки по сравнению с колесами с криволинейными зубьями. Передачи из колес с криволинейными зубьями имеют хорошую плавность хода, бесшумны, компактны, выдерживают гораздо большие нагрузки при одинаковых размерах. Криволинейные зубья конических колес нарезают пальцевой модульной фрезой; торцовой резцовой головкой методом врезания инструмента в заготовку, методом кругового протягивания; торцовой головкой с резцами, имеющими прямолинейные режущие кромки, методом обкатки при периодическом делении; торцовой головкой с резцами, имеющими прямолинейные режущие кромки, методом обкатки при непрерывном делении; конической червячной фрезой методом обкатки при непрерывном делении.

Пальцевой фасонной фрезой (рис. 12.9, а) нарезают зубья по архимедовой спирали и шевронные зубья любого профиля. Основные движения: Ι - вращение фрезы (движение скорости резания); ΙΙ - подвод фрезы в рабочее положение; ΙΙΙ - движение фрезы вдоль образующей конуса, согласованное с вращением VII заготовки, что необходимо для образования спирального или шевронного зуба (движение подачи); IV — отвод фрезы назад; V — отвод фрезы вдоль образующей в исходное положение; VI — деление (производится во время отвода в направлении V).

При нарезании конических колес методом врезания (рис. 12.9, б) получают круговые зубья с прямолинейным или близким к прямолинейному профилем. Основные движения: Ι - вращение резцовой головки (движение скорости резания); ΙΙ - движение врезания - поступательное движение инструмента (или заготовки); ΙΙΙ - быстрый отвод инструмента (или заготовки); IV — деление (поворот заготовки на следующий зуб) Этот метод применяют при черновом нарезании зубчатых колес с круговыми зубьями при угле

Рис. 12.9. Основные способы нарезания криволинейных зубьев конических колес.

1 - пальцевая фреза; 2,4 - резцовая головка; 3 - резцы для предварительной обработки; 5 - внутренний калибрующий резец; 6 - наружный калибрующий резец; 7 - обкатная люлька; 8 - воображаемое производящее колесо; 9 - шпиндель; 10 - шпиндель инструмента

начального конуса выше 45°, а также при нарезании колес при передаточном отношении больше трех для передачи небольшого модуля.

Метод кругового протягивания зубьев конических колес (рис. 12.9, в) применяют для чистового нарезания колес с круговыми зубьями в условиях массового производства. Основные движения: Ι - вращение резцовой головки - главное движение; ΙΙ - деление, т е. поворот заготовки на следующий зуб, происходящий во время прохождения мимо заготовки участка головки, на котором нет резцов.

Торцовой резцовой головкой с резцами, имеющими прямолинейные режущие кромки (или очерченные по дугам окружности) (рис. 12. 9, г), нарезают круговые зубья конических колес с углом наклона зуба (углом спирали) 0-60° методом обкатки при периодическом делении. Этот способ применяют для чернового нарезания зубчатых колес с углом начального конуса до 45° и для чистового нарезания колес модулем 0,5-3 мм с длиной образующей начального конуса 8-800 мм. Основные движения: Ι - вращение резцовой головки вокруг своей оси - главное движение; ΙΙ - вращение люльки, согласованное с вращением ΙΙΙ заготовки; это сложное движение обкатки является в станке движением подачи. Деление происходит после обработки каждого зуба при повороте заготовки

Торцовой резцовой головкой с резцами, имеющими прямолинейные режущие кромки (рис. 12.9, д), можно нарезать конические колеса, зубья которых очерчены в продольном направлении по циклическим кривым. В этом случае движение, необходимое для образования зуба по длине, является одновременно движением деления и происходит непрерывно. Этот способ применяют для нарезания конических зубчатых колес с длиной образующей начального конуса до 450 мм и модулем (нормальным) до 18 мм.

Вращение Ι резцовой головки и вращение ΙΙΙ заготовки согласованы между собой так, что последовательно расположенные группы резцов непрерывно обрабатывают впадины зубьев вращающейся заготовки по циклической кривой (например, удлиненной эпициклоиде). Для образования профиля зубьев требуется также обкаточное движение, состоящее из вращения ΙΙ люльки станка и согласованного с ним вращения IV заготовки, которое складывается с делительным вращением ΙΙΙ.

Конической червячной фрезой (при непрерывном делении) нарезают криволинейные зубья, очерченные в продольном направлении по эвольвентам (рис. 12.9, е). Основное движения: Ι - вращение фрезы вокруг своей оси, согласованное с вращением ΙΙΙ заготовки для образования формы зуба по длине; ΙΙ - вращение люльки, согласованное с вращательным движением IV заготовки, которое складывается с движением ΙΙΙ. Вращения люльки и заготовки создают в станке движение подачи.