- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

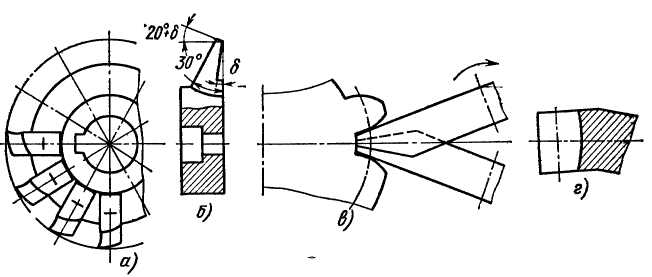

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

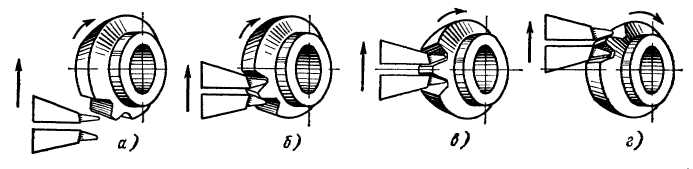

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

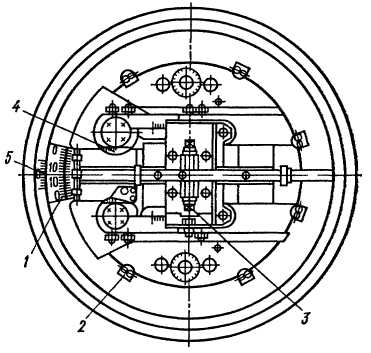

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Станка 5т23в для обработки конических колес

служат для переключения золотников цилиндров (Kt и К2), отвода резцов и счетчика циклов, а четвертый (К4) действует на путевой выключатель, дающий команду на рабочую и ускоренную частоту вращения электродвигателя 27,

Вращение заготовки. От вала III через зубчатые конические передачи 36 - 37, 21-22, 23 - 24 движение передается на гитару деления и через сменные колеса а1- b1, ci - dl и делительную червячную передачу 25-26 шпинделю бабки изделия. Шпиндель вращается непрерывно в одну сторону, а люлька, несущая инструмент, совершает возвратно-вращательное движение (качение) на угол, необходимый для обработки впадины зуба.

Привод качения люльки. С вала V вращение передается через зубчатые цилиндрические колеса 19, 18 и 16 ведущему колесу 17 реверсивного механизма Колесо 17 зацепляется попеременно с наружным и внутренним венцами

Рис. 12.5. Схема установки реверсивного колеса 13, заставляя его вращаться

суппортов зубострогального то в одну, то в другую сторону. При этом через

станка мод. 5Т23В ведомое зубчатое колесо 43, колеса гитары

обкатки а2 - Ь2, c2 - d2 и червячную передачу

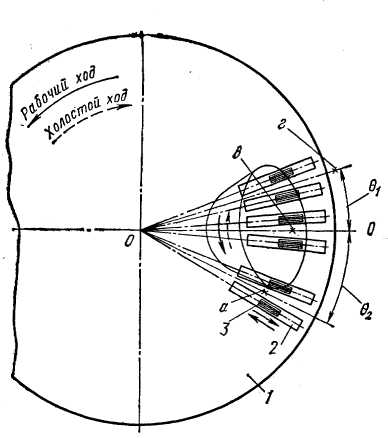

11-10 осуществляется качание люльки. На рис. 12.6 показана схема образования зубьев на

станке, а на рис. 12.7 - схема поворота люльки 1, где показано три положения кареток 2 с резцами 3 соответственно положениям а, в, г на рис. 12.6.

Положение а является исходным, положение г - конечным. Следовательно, в процессе обкатки люлька поворачивается от горизонтального положения 00 вверх на угол θt и вниз на угол θ2.

Реверсивное колесо 13 (см. рис. 12.4) состоит из двух участков. Первый

участок целый, кольцеобразный, с наружным венцом zн = 120 зубьев и внутренним zв = 80 зубьев. Второй участок составной, подковообразный. Зубья наружного 13 и внутреннего 14 венцов служат продолжением зубьев первого участка и соединяются между собой полушестернями 15, образуя подкову.

Вал IX ведущего колеса находится на рычаге, который может поворачиваться относительно оси X и перемещаться вдоль нее для осуществления необходимого зацепления с реверсивным колесом.

Зубчатое колесо 17 во время рабочего хода зацепляется с наружным венцом z = 120 реверсивного колеса, и, после того, как это колесо совершит пять полных оборотов,

Рис. 12.6. Схема образования зубьев на зубострогальном станке

перемещается вдоль зуба под действием кулачка К3 на валу Ша, входя в зацепление с составным участком. Затем по полушестерне 15 зубчатое колесо 17 входит в зацепление с внутренним венцом 14 и, наконец, перемещаясь вдоль зуба,- с его целым участком.

После того как реверсивное колесо, сделает пять оборотов в обратную. сторону (холостой ход), зубчатое колесо 17 перемещается вдоль зуба на составной участок и по полушестерне 15 - на его наружный венец 13. Затем колесо 17 перемещается вдоль зуба на наружный венец целого участка реверсивного колеса, и цикл начинается снова.

Частота вращения за цикл ведущего колеса 17 реверсивного механизма определяется по формуле

![]() Рис.

12.7. Схема поворота люльки где

zн,

zв

- полное число зубьев соответственно

Рис.

12.7. Схема поворота люльки где

zн,

zв

- полное число зубьев соответственно

наружного и внутреннего венцов; z13, z14, z15 – число

зубьев соответственно наружного, внутреннего венцов и переходной полушестерни подковы; прх, пхх - полное число оборотов реверсивного колеса во время рабочего и холостого ходов. В числовом выражении получим

![]()

Таким образом, за один цикл обработки ведущая шестерня реверсивного колеса 17 совершает 60 оборотов.

Полуавтоматический цикл работы станка. При нажиме на кнопку «Пуск» включаются электродвигатели 1 и 27 (см. рис. 12.4). По окончании обработки зуба кулачок Kl установленный на распределительном валу 1, нажимает на золотник Г1. Происходит подача масла в правую полость цилиндра Ц2, и резцы отводятся. Одновременно кулачок К2 нажимает на золотник Г2. Масло поступает в правую полость цилиндра Ц1 счетчика циклов, и он срабатывает. После этого кулачок К3 на распредели-

тельном валу IIIа переведет рычаг Р реверсивного механизма вниз. Зубчатое колесо 17 войдет в зацепление.с наружным венцом 13 составного подковообразного участка, и, как только пройдет полушестерню 15 (начало обратного хода люльки) и войдет в зацепление с внутренним венцом 14 подковообразного участка, кулачок К3 переведет колесо 17 в зацепление с внутренним венцом 14 целого участка колеса 13, а кулачок К4 нажмет на ВПК и переключит электродвигатель 27 на 2000 об/мин - начнется ускоренный ход люльки.

В конце холостого хода кулачок К4 нажимает на ВПК и переключит электродвигатель 27 на частоту вращения, устанавливаемую потенциометром. Одновременно кулачок К3 переведет рычаг Р вниз и введет колесо 17 в зацепление с внутренним венцом 14 подковообразного участка. После прохождения полушестерни 15 (начало прямого хода люльки) она войдет в зацепление с наружным венцом 13 подковообразного участка. Затем кулачок К3 переведет колесо 17 в зацепление с наружным венцом 13 целого участка реверсивного колеса. Одновременно кулачок Kt отпустит золотник Г1. Произойдет подача масла в левую полость цилиндра Ц2, и резцы будут подведены. После этого начнется новый цикл.

Гидропривод служит для подвода, отвода, зажима и отжима изделия, отводов резцов, управления счетчиком циклов, охлаждения инструмента и смазки станка.

Настройка зубострогального станка. Исходными данными для расчета настройки станка на обработку прямозубых конических колес являются наибольший модуль m, число зубьев нарезаемого z и сопряженного zc колес, длина зуба, угол зацепления, материал заготовки. На этой основе определяют все остальные параметры, нарезаемого колеса, необходимые для кинематической настройки станка.

Настройка цепи главного движения. Число двойных ходов резцов определяется из следующей кинематической цепи:

п электродвигателя ∙ i цепи от электродвигателя до кривошипа 12 = п дв. ходов;

![]()

Число двойных ходов в минуту определяется

![]()

где v - скорость резания, м/мин; h - длина хода (h = b + (2 – 3) мм).

В паспорте станка имеется таблица для выбора сменных колес а - Ь по значению числа двойных ходов в минуту. К станку придается восемь сменных колес а - Ь, установка которых позволяет получить семь различных чисел двойных ходов в минуту.

Настройка цепи деления. Шпиндель изделия во время работы станка непрерывно вращается в одном направлении. Это движение берет начало от распределительного вала Ι и передается на червячное колесо 26 (см. рис. 12.4). За время, пока планшайба по окончании обработки очередной впадины зуба не вернется в исходное положение, заготовка повернется на zi зубьев. За один оборот распределительного вала заготовка повернется на zi/z оборота, и уравнение кинематического баланса примет вид

![]()

Расчетная формула настройки

![]()

Настройка гитары обката. Цепь обката связывает вращение люльки и заготовки.

![]()

Заменяя

![]()

получим формулу настройки

![]()

где zн — число зубьев производящего колеса.

Настройка цепи подачи. Движение подачи от электродвигателя 27 с изменяющейся частотой вращения от 300 до 3000 об/мин передается на распределительный вал Ι, который за время обработки одного зуба нарезаемого колеса делает один оборот Для настройки необходимого времени цикла вращают рукоятку потенциометра до тех пор, пока тахометр не покажет частоту вращения, соответствующую заданному рабочему времени tp (на зуб) в карте наладки. Таблица соответствия частоты вращения электродвигателя подачи (п об/мин) рабочему времени цикла tp имеется в паспорте станка. Эта зависимость выражается формулой

![]()

Уравнение кинематической цепи, связывающей частоты вращения электродвигателя 27 и распределительного вала Ι,

= 1 обороту .

![]()

Фрезерование зубьев. Кроме строгания, прямозубые конические колеса нарезают двумя дисковыми фрезами со вставными резцами по методу огибания (рис. 12.8, а). Профиль режущей кромки резцов прямолинейный, режущая кромка направлена перпендикулярно оси фрезы или расположена под углом δ к этому направлению (рис. 12.8, б). В первом случае зубья получаются конические, прямопинейные, во втором - бочкообразные.