- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

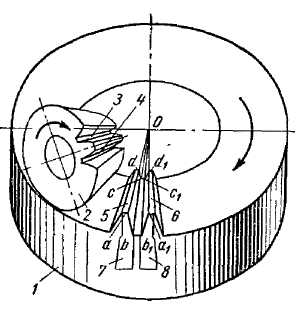

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

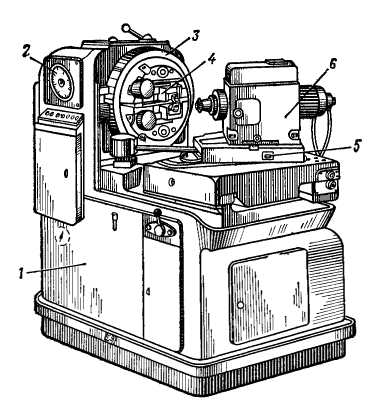

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

А радиальной подачи; б - осевой подачи; в - летучим резцом

ее осевого перемещения. Чтобы осуществить нарезание колеса этим методом, необходимы следующие движения: вращение фрезы, вращение заготовки, осевая подача фрезы, дополнительное вращение заготовки, вызываемое осевым перемещением фрезы.

Нарезание червячных колес летучим резцом (рис. 11.18, в) применяют при единичном производстве. Этим способом нарезают зубья при осевой подаче инструмента. Наладку станка производят по формулам гитар, т. е. так же, как и при нарезании червячных колес методом тангенциальной подачи.

Лекция № 12. Зубообрабатывающий станки (2-я часть). Станки для нарезания конических колес с прямыми зубьями. Схема зубострогания. Настройка зубострогального станка. Нарезание конических колес с криволинейными зубьями. Зуборезный полуавтомат 527В для нарезания конических колес с круговыми зубьями. Нарезание шлицевых валов на шлицефрезерных станках.

Шлицефрезерный универсальный полуавтомат 5350А. Зубоотделочные операции.

Горизонтальный зубошевинговальный полуавтомат 5702В. Зубошевинговальный полуавтомат 5702В. Зубошлифовальные станки. Зубошлифовальный полуавтомат 5В833. Шлифование зубьев конических колес. Зубошлифовальный полуавтомат 5А870В для конических колес с круговыми зубьями.

Станки для нарезания конических колес с прямыми зубьями

Конические зубчатые колеса широко распространены в машиностроении для передачи движения между пересекающимися и скрещивающимися осями. Форма зубьев конического колеса по длине может быть прямолинейной или криволинейной, наклоненной к образующей начального конуса под углом. Из криволинейных зубьев чаще всего применяют круговой, так как его проще нарезать; кроме того, круговой зуб с углом наклона на малом диаметре колеса β = 0 воспринимает меньшее осевое давление.

Рис. 12.1. Производящее колесо Рис. 12.2. Схема формообразования

зубьев конического колеса

Схема зубострогания. Обработка зубьев конических колес на зубострогальных станках, работающих по методу обката, теоретически основана на представлении о производящем колесе - воображаемом плоском коническом колесе, с которым обкатывается в процессе обработки заготовка. Характерным для плоского колеса является величина угла при вершине начального конуса 2ф0 = 180° (рис. 12.1, а), благодаря которой дополнительный конус превращается в цилиндр с осью zz и образующей аЬ. При развертке цилиндра на плоскость зубья колеса образуют прямобочную зубчатую рейку.

Процесс формообразования зубьев на заготовке можно представить себе так (рис. 12.2). Предположим, что заготовка выполнена из идеального пластичного материала. Если ее перекатывать без скольжения по стальному коническому плоскому (производящему) колесу, то зубья последнего на поверхности заготовки формируют впадины. После одного оборота заготовки вокруг своей оси образуется зубчатый венец, зубья которого будут очерчены по окгоидальному профилю, который мало отличается от принятого эвольвентного профиля и вполне удовлетворяет практическим требованиям. То же самое произойдет и в случае, если, не перекатывая заготовку, заставить вместе с ней вращаться производящее колесо (как показано на рисунке). Вращение заготовки и производящего колеса должно быть кинематически связано и происходить без скольжения по начальным конусам. В данном случае, имея в виду плоское коническое колесо (2ф0 = 180°), начальный конус нарезаемого колеса должен катиться но начальной плоскости хх (см. рис. 12.1,а).

Оставим на производящем колесе 1 только два зуба (рис. 12.2). Сообщим заготовке 2 и производящему колесу вращение в направлении стрелок. После того как заготовка перекатится через два зуба, реверсируем вращение и возвращаем оба колеса в исходное положение. В результате описанных перемещений два зуба производящего колеса образуют на заготовке две впадины: зуб 5 - впадину 4, зуб 6 - впадину 3. Таким образом, будет получен первый зуб на заготовке.

Повернем заготовку в исходном положении вокруг своей оси против часовой стрелки на угол, соответствующий шагу зацепления, и повторим весь цикл предыдущих обкаточных движений. Тогда зуб 5 образует на заготовке новую впадину (на рисунке не показана), а зуб 6 будет входить в контакт с уже имеющейся впадиной 4. В результате второго цикла движений получим второй зуб на заготовке, и так далее, до тех пор, пока не будут образованы все зубья. Итак, процесс формообразования зубьев совершается в результате ряда чередующихся циклов движений. Каждый же цикл состоит из обкаточного движения производящего колеса заготовки, в процессе которого зубья колеса внедряются в материал заготовки, образуя впадины; реверсирования и обкаточного движения в обратном направлении; движения деления в конце обратного хода, когда заготовка поворачивается на один зуб. Зубья 5 и 6 производящего колеса заменяют двумя резцами 7 и 8.

Резцы попеременно совершают прямолинейное возвратно-поступательное движение в радиальном направлении. Режущие кромки аЬ я а1Ь1 в своем поступательном движении в плоскостях abed и а1b1с1d1 образуют впадину производящего колеса. Поэтому, если наряду с прямолинейным, перемещением сообщить резцам вращение вместе с производящим колесом вокруг точки О, то в обкаточном движении они, врезаясь в заготовку, выстрагивают впадины. Режущие кромки аЬ и а1Ь1 в своем относительном движении огибают боковые поверхности зуба нарезаемого колеса. Поскольку толщина резцов меньше толщины зуба производящего колеса, впадины 3 и 4 при первом контакте с резцами не будут иметь полной ширины.

Таким образом, при обработке зубьев

прямозубых конических колес необходимо

осуществлять следующие движения: главное

движение - прямолинейное

возвратно-поступательное перемещение

резцов; движение обкатки - вращение

заготовки и производящего колеса

(резцов); движение деления - поворот

заготовки в конце обратного хода. Чтобы

строгать впадины, нужно вершины резцов

перемещать в радиальном_направлении

вдоль образующей уу

дна впадины (см. рис.

12.1, а).

Однако для создания более простой

конструкции станка в практике допускают

отступление: образующую уу

дна впадины совмещают

с плоскостью хх,

перпендикулярной к оси

вращения производящего колеса, и вершины

Таким образом, при обработке зубьев

прямозубых конических колес необходимо

осуществлять следующие движения: главное

движение - прямолинейное

возвратно-поступательное перемещение

резцов; движение обкатки - вращение

заготовки и производящего колеса

(резцов); движение деления - поворот

заготовки в конце обратного хода. Чтобы

строгать впадины, нужно вершины резцов

перемещать в радиальном_направлении

вдоль образующей уу

дна впадины (см. рис.

12.1, а).

Однако для создания более простой

конструкции станка в практике допускают

отступление: образующую уу

дна впадины совмещают

с плоскостью хх,

перпендикулярной к оси

вращения производящего колеса, и вершины

резцов перемещаются в этой плоскости (см. рис.

Рис.12.3.Зубострогальный

полуавтомат мод.5Т23В для 12.1, б). В связи с этим угол 2φ0 при вершине

обработки прямозубых начального конуса производящего колеса будет

конических колес меньше 180°. Из схемы следует, что

![]()

где γ - угол ножки нарезаемого колеса. Если через z обозначить число зубьев нарезаемого колеса, а через zн - число зубьев производящего колеса, то на основании известных зави-

симостей, для конических зубчатых колес можно написать

![]()

![]()

![]()

Так как угол у мал, то cosy ≈1. Поэтому можно принять

zn = z / sinφ.