- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

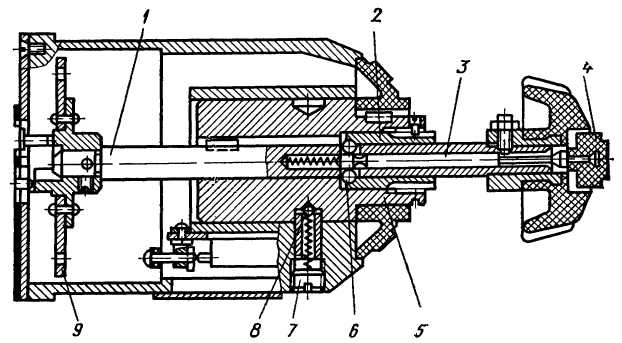

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

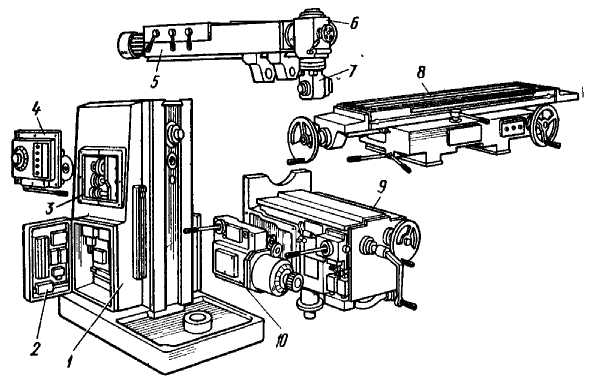

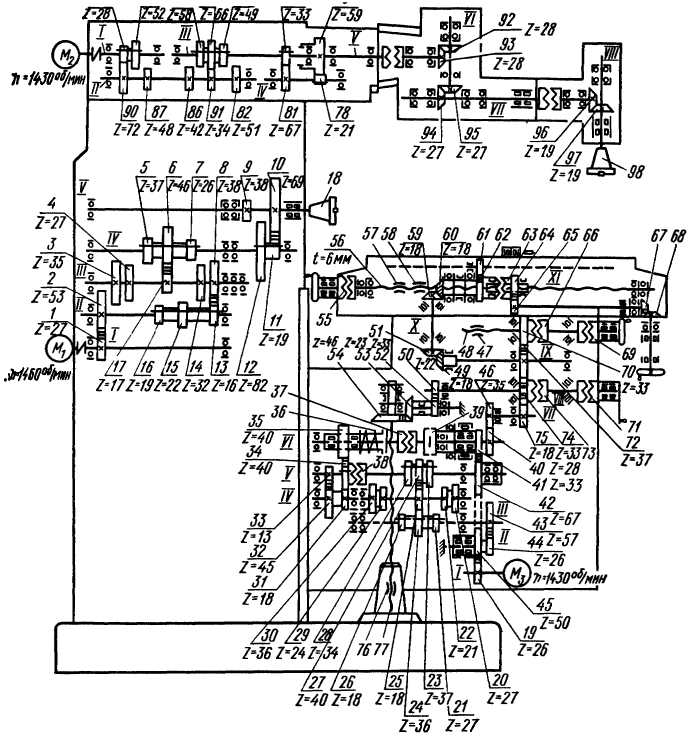

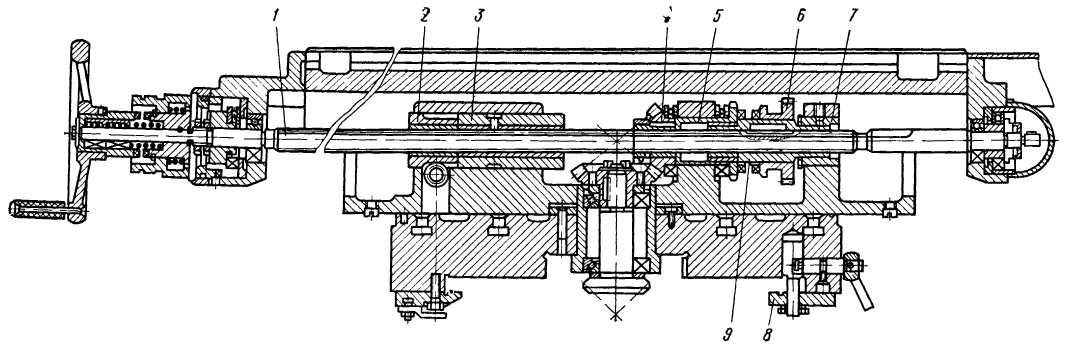

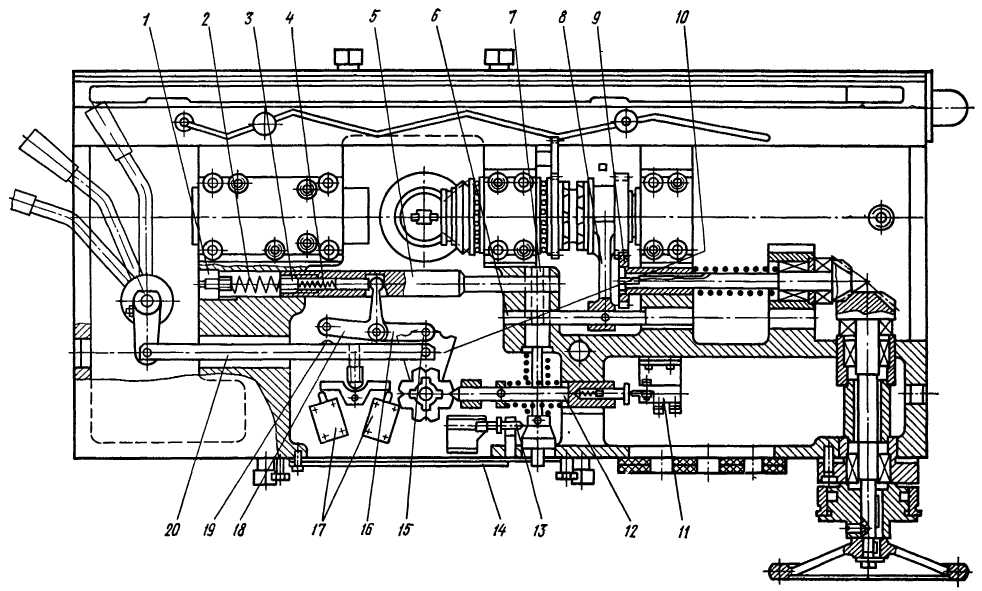

Конструкция станка. Общий вид широкоуниверсального консольно-фрезерного станка мод. 6Р82Ш показан на рис. 9.2, основные узлы станка и их взаимное расположение представлены на рис. 9.3; кинематическая схема станка - на рис. 9.4.

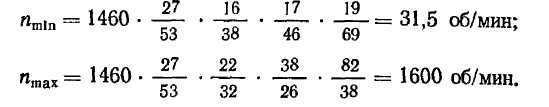

Привод горизонтального шпинделя (главного движения) осуществляется по кинематической цепи от двигателя с частотой вращения 1460 об/мин через зубчатые передачи. Число ступеней частот вращения равно числу вариантов различных передаточных отношений от двигателя до горизонтального

шпинделя, т. е. 3x3X2=18. Наименьшая пmin и наибольшая nmax частота вращения определяются по уравнениям кинематических цепей:

Привод шпинделя поворотной головки осуществляется по кинематической цепи от двигателя с частотой вращения 1430 об/мин через зубчатые передачи. Число ступеней вращения равно 2×3×2=12. Наименьшая nmin и наибольшая nmax частота вращения шпинделя поворотной головки определяются по уравнениям кинематических цепей:

![]()

![]()

Рис. 9.3. Расположение

основных частей станка мод.

6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

4 - коробка переключения, 5 - хобот,

6 - поворотная головка, 7 - накладная

головка, 8 - стол и салазки, 9 – кон-соль, 10 - коробка подач

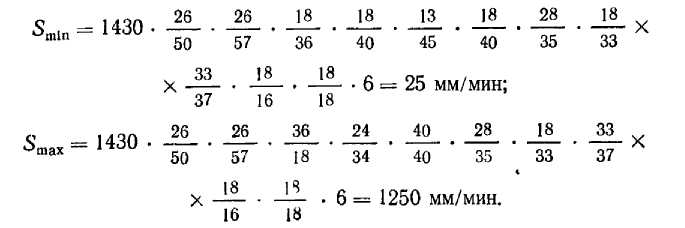

Привод подач стола в продольном и поперечном направлениях осуществляется по кинематической цепи от двигателя с частотой вращения 1430 об/мин через зубчатые передачи.

Наименьшая Smill и наибольшая 5тах подача стола в продольном и поперечном направлениях определяются по уравнениям кинематических цепей:

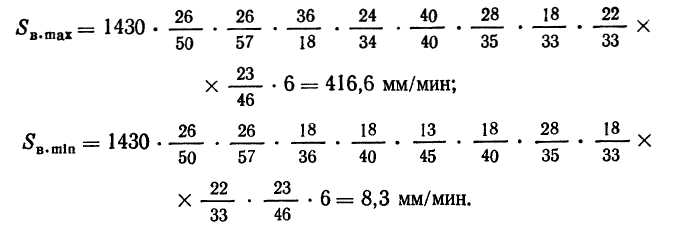

Ускоренный ход стола в продольном и поперечном направлениях определяется по уравнению

![]()

Подача стола в вертикальном направлении определяется по уравнениям:

Установочное перемещение стола в вертикальном направлении:

![]()

Станина, являющаяся базовым узлом, на котором монтируются все остальные узлы и механизмы станка, жестко крепится на основании и фиксируется штифтами.

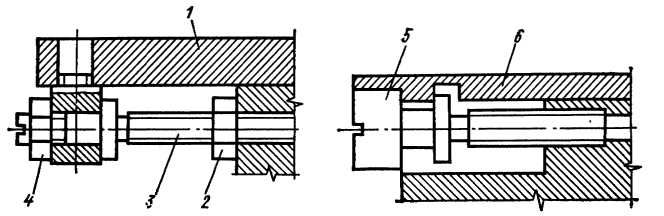

Хобот (рис. 9.5) - автономный узел, в котором монтируется коробка скоростей привода шпинделя поворотной головки.. Перемещение хобота по направляющим станины

Рис. 9.4. Кинематическая ехема широкоуниверсального фрезерного станка мод. 6Р82Ш:

1-17 - кинематическая цепь механизма движения горизонтального шпинделя 18 (коробки скоростей), 19-45 - кинематическая цепь коробки подач, 46-77 - детали механизмов передач продольного, поперечного, вертикального перемещения стола, 78 -97 - кинематическая цепь механизма движения шпинделя поворотной головки 98

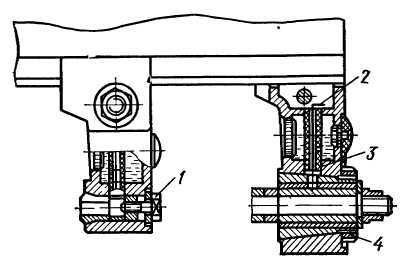

осуществляется вращением маховика 15 (см. рис. 9.2) после отжатия зажима 39. При необходимости использования станка в качестве горизонтального на направляющих хобота могут быть установлены серьги. Регулирование зазора в подшипниках серьги производится гайкой 4 или винтом 1 (рис. 9.5) по нагреву (не более 50-60°С). Масло в подшипник поступает из ниши серьги через окно во втулке 3 и фитиль. Регулирование подачи масла осуществляется проволочкой 2.

Коробка скоростей горизонтального шпинделя смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой. Осмотр коробки скоростей можно производить через окно с правой стороны.

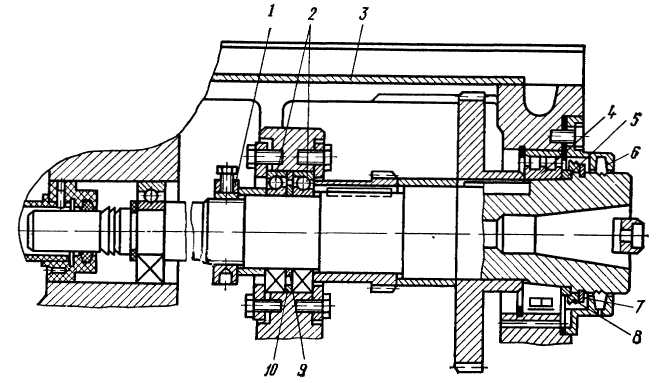

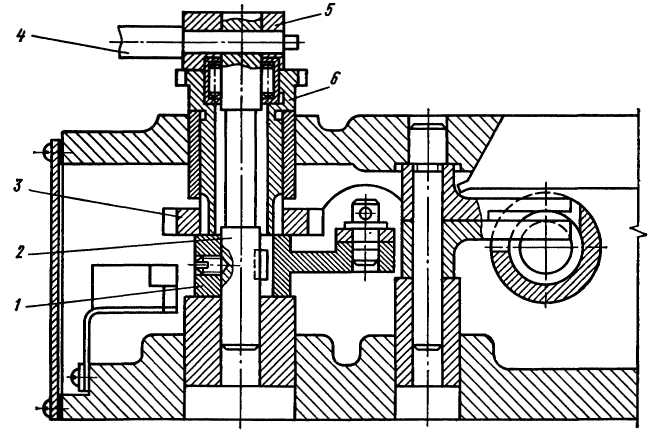

Шпиндель (рис. 9.6) станка представляет собой трехопорный вал, геометрическая точность которого определяется, в основном, подшипниками 4 и 2. Подшипник третьей опоры поддерживает хвостовик шпинделя. Регулирование осевого зазора в шпинделе

.

Рис. 9.5. Хобот с серьгами

осуществляется подшлифовкой колец 9 и 10. Повышенный зазор в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягеша-нием гайки 1 следующим образом: при сдвинутом хоботе снимают крышку 3 или боковую крышку с правой стороны станка и, расконтрив, снимают

фланец 6, пружинное кольцо 7, кольцо 8 и вынимают полукольца; подтягиванием гайки 1 выбирают зазор так, чтобы при работе нагрев подшипников не превышал 60°С; замеряют величину зазора между подшипником и буртом шпинделя, и кольца подшлифовывают на необходимую величину, устанавливают на место полукольца и детали 8, 7, 6 и 3 и проверяют надежность зажима гайки 1.

Рис. 9.6. Шпиндель (осевой разрез)

Коробка переключения скоростей (рис. 9.7) позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней. Рейка 1 (рис. 9.7, а) передвигается рукояткой 5 посредством зубчатого сектора 2 через вилку 10 (рис. 9.7, б) и перемещает в осевом направлении главный валик 3 с диском переключения 9. Диск переключения можно поворачивать указателем 11 скоростей через конические колеса 2 и 4. Диск имеет несколько рядов отверстий, расположенных против штифтов реек 5 и 7, которые попарно зацепляются с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт обеспечивается возвратно-поступательное перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар зубчатых колес. Для исключения возможности жесткого упора колес при переключении штифты 8 реек подпружинены.

Лимб при выборе скоростей фиксируется шариком 1, заскакивающим в пазы звездочки 12. Пружина 13 регулируется пробкой 14 с учетом четкой фиксации лимба и усилия при его повороте. Рукоятка 5 (рис. 9.7, а) удерживается во включенном положении пружиной 4 с шариком 3, при этом шип рукоятки входит в паз фланца. Соответствие скоростей значениям, обозначенным на указателе, достигается определенным положением конических колес 2 и 4 (рис. 9.7, б) по зацеплению.

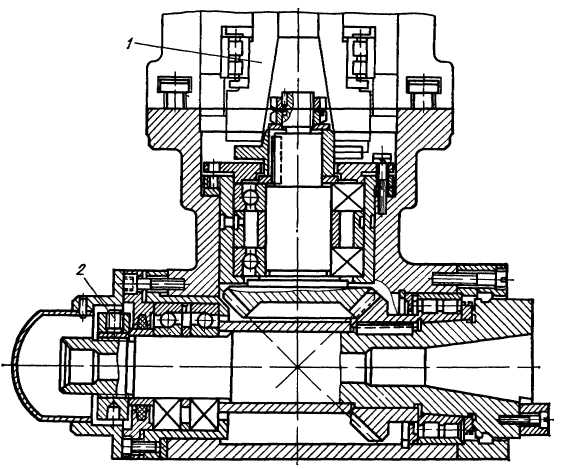

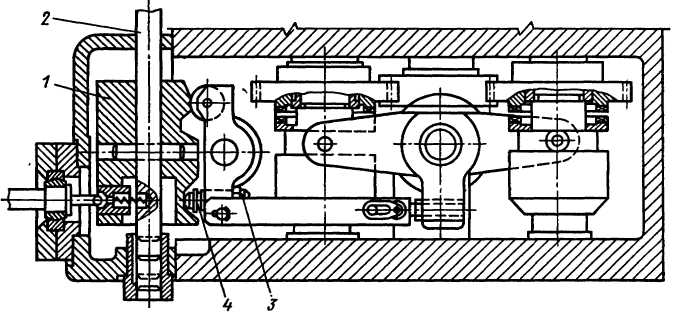

Поворотная головка (рис. 9.8) крепится к хоботу через промежуточную плиту с помощью болтов, введенных в кольцевой Т-образный паз, и центрируется в кольцевой выточке» Поскольку поворотная головка зафиксирована в нулевом положении (по отноше-

Рис 9.7 Коробка переключения скоростей

а - механизм переключения скоростей» б - разрез по осям коробки переключения скоростей

Рис. 9.8. Поворотная головка:

а - разрез поворотной головки, б - разрез по шпинделю поворотной головки

нию к фланцу хобота), для возможности поворота ее следует освободить от нулевой фиксации вращением гайки штифта фиксации и вытягиванием штифта. Шпиндель поворотной головки получает вращение от коробки скоростей через кулачковую муфту 1 и конические колеса 4, 2 (рис. 9.8, а) и 5, 4 (рис. 9.8, б). Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого зазора в шпинделе осуществляется подшлифовкой колец 7 и 5.

Повышенный радиальный люфт в

Рис. 9.9. Разрез по шпинделю накладной головки переднем подшипнике устраняют

подшлифовкой полуколец 2 и под-

тягиванием гайки 6 Перемещение гильзы поворотной головки производят маховичком, связанным с помощью червяка и зубчатого колеса с рейкой, нарезанной на гильзе шпинделя.

Накладная головка (рис. 9.9) крепится к поворотной головке посредством Т-образного паза и, как поворотная головка, имеет фиксацию. Шпиндель накладной головки получает

вращение от шпинделя 1 поворотной головки. Регулирование зазора в подшипниках

шпинделя накладной головки производится гайкой 2.

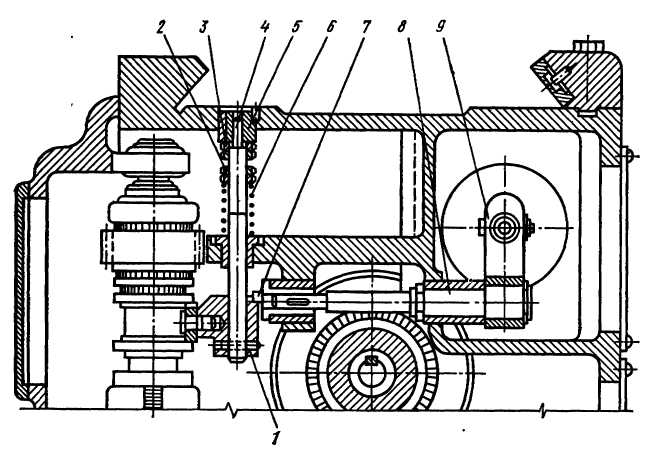

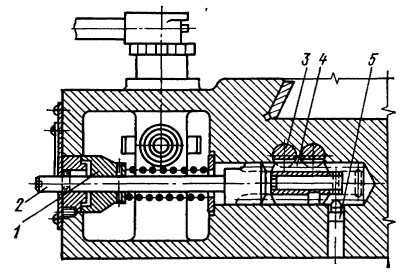

Коробка подач (рис. 9.10) обеспечивает получение рабочих подач и установочных перемещений стола, салазок и консоли посредством переключения блоков зубчатых колес

и передачи вращения на выходной вал В через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 3, соединенную шпонкой с кулачковой муфтой 4 и выходным валом В. Стопор 1 исключает возможность самопроизвольного отворачивания гайки 15.

Рис. 9.10 Коробка подач

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой муфты 2, сжимают пружины и выходят из контакта. При этом зубчатое

колесо 14 проскальзывает относительно кулачковой муфты 2 и рабочая подача прекращается.

Быстрое вращение передается от электродвигателя (минуя коробку подач) зубчатому колесу С, которое сидит на хвостовике корпуса фрикциона 9 и имеет, таким образом, постоянную частоту вращения. Затяжка гайки 10 обязательна. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом А и упорным подшипником. Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 12, которая, в свою очередь, соединена шпонкой с выходным валом В. При нажатии кулачковой муфтой 4 на торец втулки 5 и далее на гайку 11 диски 7 и 8 сжимаются и передают быстрое вращение выходному валу В и зубчатому колесу А.

Механизм переключения подач (рис. 9.11) входит в узел коробки подач, принцип работы которой аналогичен принципу работы коробки переключения скоростейДля предотвращения смещения диска Р в осевом направлении валик 1 запирается во

Рис. 9.11. Механизм переключения подач

включенном положении двумя шариками 6 и втулкой 2 Попадая в кольцевую проточку валика 5, шарики, нажимая на кнопку 4, освобождают от фиксации валик /. Диск 9 переключения фиксируется от поворота шариком 8 через фиксаторную втулку 5, связанную шпонкой с валиком 1. Винтом 7 регулируют натяжение пружины.

Консоль (рис. 9.12) является базовым узлом, объединяющим узлы цепи подач станка. В консоли смонтированы ряд валов и зубчатых колес, передающих движение от коробки подач в трех направлениях (к винтам продольной, поперечной и вертикальной подач); механизм включения быстрого хода; электродвигатель подач; механизм включения поперечных и вертикальных подач. Зубчатое колесо 8 получает движение от колеса А (см. рис. 9.10) и передает его на зубчатые колеса 7, 4, 2 и 1 (рис. 9.12, а). Зубчатое колесо 4 установлено на подшипнике и может передавать движение валу только через кулачковую муфту 6, связанную с валом. Далее через пару цилиндрических и пару конических колес

движение передается на винт 16 (рис. 9.12, б). Зацепление конической пары 12 и 10 отрегулировано компенсаторами 14 и 15 и зафиксировано винтом, входящим в засверловку пальца 13. Втулка 11 имеет технологическое значение и никогда не демонтируется. Гайка вертикальных перемещений закреплена в колонне. Зубчатое колесо 2 через шпонку и шлицы вращает шлицевый вал IX цепи продольного хода

Винт поперечной подачи X получает вращение через зубчатое колесо 2 и свободно сидящее на валу колесо 1 при включенной кулачковой муфте поперечного хода.

Для демонтажа валов VII и VIII необходимо снять коробку подач и крышку с правой стороны консоли, через окно консоли вывернуть стопоры у зубчатых колес 8 и 9. Салазки демонтируют после демонтажа шлицевого вала IX, для чего необходимо снять верхний щиток на направляющих консоли, выбить штифт 3 и вытянуть шлицевый вал.

Рис. 9.12. Консоль:

а - развертка; б – разрез

Механизм включения

установочных перемещении

(рис. 9.13)

включает кулачковую

муфту подачи 4 и

сжимает диски 7 и 8

фрикционной муфты

(см. рис. 9.10). Рычаг 1 (рис. 9.13) посажен на

ось 4, связан

с ней штифтом; ось давлением пружины 6

отжимается в направлении

зеркала станины. На оси 4

имеется две пары гаек:

правые 2 предназначены

для регулирования усилия пружины; левые

3, упираясь

в торец втулки 5, служат для ограничения

и регулирования хода оси, что необходимо

для облегчения ввода подшипника в паз

кулачковой муфты при монтаже, а также

для устранения осевых ударных нагрузок

на подшипник вала при включении

кулачковой муфты.

Рис. 9.13. Механизм включения установочных перемещений (разрез по межи низму включения электромагнита)

Рычаг 1 имеет на задней стенке уступ, в который упирается кулачок 7. При повороте кулачка 7 рычаг 1 перемещается и сжимает пружину 6. Ось 5 на втором конце имеет мелкий зуб, обеспечивающий возможность монтажа рычага 9, соединяющего (под необходимым углом) ось 8 с тягой электромагнита. Электромагнит через тягу и шарниры скреплен с вилкой, от которой через гайку и пружину усилие передается на рычаг 9. Таким образом независимо от усилия, развиваемого электромагнитом, усилие на рычаге 9 определяется степенью затяжки пружины.

Механизм включения поперечных и вертикальных подач (рис. 9.14) выполнен в отдельном корпусе и управляет включением и отключением кулачковых муфт поперечной и вертикальной подач от электродвигателя подачи. При движении рукоятки вправо или влево, вверх или вниз связанный с ней барабан 1 совершает соответствующие движения и своими скосами управляет через рычажную систему включением кулачковых муфт, а через штифты - конечными выключателями мгновенного действия, расположенными ниже механизма и предназначенными для реверса электродвигателя подач. Тяга 2 связывает барабан с дублирующей рукояткой. В средней части на ней закреплен рычаг, на который действуют кулачки, ограничивающие поперечный ход. В конце тяга имеет рычаг для ограничения вертикальных перемещений. При включениях и выключениях поперечного хода тяга перемещается поступательно, а при включении вертикального хода - поворачивается.

Рис. 9.14. Механизм включения вертикальной и поперечной подач

Если система имеет повышенный люфт, необходимо выпрессовать пробку вала VII (см. рис. 9.12), расконтрить гайку 3 (рис. 9.14) и повернуть винт 4. После проверки люфта необходимо тщательно законтрить гайку 3. Коромысло 5 и штифт (см. рис. 9.12) входят в состав блокировки, предохраняющей от включения маховичка и рукоятки ручных перемещений при включении механической подачи. При включении кулачковой муфты рукояткой подачи коромысло 5 при перемещении муфты поворачивается, передвигает штифт, который упирается в дно кулачковой муфты маховичка или рукоятки, и отодвигает их предотвращая возможность сцепления кулачков.

Рис. 9.15. Ходовой винт стола (разрез)

Стол и салазки. Ходовой винт 1 (рис. 9.15) получает вращение через скользящую шпонку гильзы 9, помещенную во втулках 5 и 7.

Гильза 9 через шлицы получает вращение от кулачковой муфты 6 при сцеплении ее с кулачками втулки 5, жестко связанной с коническим зубчатым колесом 4. Втулка 5 имеет зубчатый венец, с которым сцепляется зубчатое колесо привода круглого стола. Кулачковая муфта 6 имеет зубчатый венец для вращения винта продольной подачи при перемещениях от маховичка.

Зубчатое колесо 9 (рис. 9.16) подпружинено на случай попадания зуба на зуб. Зацепление зубчатых колес возможно только в случае расцепления муфты 6 со втулкой 5 (см. рис. 9.15). Таким образом маховичок блокируется при механических подачах. Гайки 2 и 3 ходового винта расположены в левой части салазок. Правая гайка 3 зафиксирована двумя штифтами в корпусе салазок, левая гайка 2, упираясь торцом в правую, при повороте ее червяком выбирает зазор в винтовой паре. Для регулирования зазора необходимо ослабить гайку и, вращая валик, произвести подтягивание гайки 2 (см. рис. 9.15).

Рис. 9.16. Салазки

Зазор ходового винта, проверяемый поворотом маховичка, должен быть не более 4-5°. После регулирования гайку необходимо затянуть, валик зафиксировать в установленном положении.

Зазор в направляющих консоли и салазок выбирается клиньями. Регулирование клина 1 стола (рис. 20) производится при ослабленных гайках 2 и 4 подтягиванием винта 3 отверткой. После проверки регулирования ручным перемещением стола гайки надежно затягиваются.

Зазор в направляющих консоли и салазок регулируется клином 6 с помощью винта 5 с проверкой перемещением салазок вручную.

Зажим салазок на направляющих консоли обеспечивается планкой 8 (см. рис. 9.15).

Механизм включения продольной подачи (рис. 9.18) осуществляет включение кулачковой муфты продольного хода, включение и реверсирование электродвигателя подач. Рукоятка 4 жестко соединена с осью 2 и поворачивает рычаг 1, по криволинейной поверхности которого в процессе переключения катится ролик 15 (см. рис. 9.16).

При нейтральном положении рычага 10 (см. рис. 9.16) ролик находится в средней впадине, при включенном - в одной из боковых впадин. Движение ролика 15 через рычаг 16 передается штоку 5 и

Рис. 9.17. Регулирование клиньев

Рис. 9.18. Механизм включения продольной подачи (разрез по рукоятке)

через зубчатое колесо 7 - рейке 6 и вилке 8, ведущей кулачковую муфту 6 (см. рис. 9.15). Пружина 2 (см. рис. 9.16), регулируемая пробкой 1, постоянно нажимает на шток 5. Пружина 4 обеспечивает возможность включения рукоятки при попадании зуба на зуб кулачковой муфты. Пружина 4 регулируется винтом 3 с помощью ключа, который вставляется в отверстие пробки 1. Чрезмерное сжатие пружины 2 ослабляет действие пружины 4. На одной оси с рычагом 16 сидит рычаг 18, который служит для включения кулачковой муфты кулачком 19, прикрепленным к тяге 20 (см. рис. 9.16). Тяга соединяет основную рукоятку продольного хода с дублирующей. Включение и реверсирование электродвигателя подач производится конечным выключателем 17 (см. рис. 9.16). Отключение двигателя происходит после выключения кулачковой муфты.

На ступице 5 (рис. 9.18) рукоятки продольного хода имеются выступы, на которые воздействуют кулачки ограничения продольного хода или (при автоматических циклах) управления продольным ходом. При снятой крышке 14 (см. рис. 9.16) можно проверить работу путевых выключателей и при необходимости зачистить их контакты.

Механизм автоматического цикла обеспечивает возможность управления столом от кулачков. *На оси рукоятки продольного хода смонтированы жестко связанные между собой звездочки 6 и 3 (рис. 9.18) включения быстрого хода при работе станка в автоматическом цикле. Звездочка 6 получает вращение от возвратного пружинного кулачка, установленного на лицевой стороне стола в Т-образном пазу. Нижняя звездочка 3 имеет различную глубину впадин, что при повороте ее на 45° дает различный ход штоку 12 (см. рис. 9.16), который воздействует на конечный выключатель 11 и включает электромагнит быстрого хода. Конечный выключатель имеет две пары контактов, обеспечивающих переключение с быстрого хода на подачу и наоборот.

При быстром ходе шток 12 входит в глубокие впадины, включает быстрый ход и одновременно фиксирует обе звездочки от произвольного поворота. При повороте кулачком верхней и, соответственно, нижней звездочек шток выходит на участок постоянной кривизны нижней звездочки и замыкает вторую пару контактов. Попадая во впадины этих криволинейных участков, шток фиксирует звездочки в новом положении, когда оба контакта разомкнуты (включается рабочая подача).

Механизм запирания муфты (рис. 9.19) позволяет подготовить станок для работы в автоматическое цикле. При нажатии на валик-шестерню 5 рейка 3 расцепляется с зубчатым колесом 4 и зацепляется с валиком-шестерней 2. Поворотом валика 2

кулачковая муфта перемещается, входит в зацепление с кулачковым зубчатым колесом и с

э того

момента уже не может быть выключена

рукояткой продольного хода. Запирание

муфты можно произвести только при

среднем (нейтральном) положении рукоятки.

Это обеспечивается Т-образным пазом

в зубчатом колесе 4 и

штифтом 5, установленным в корпусе

салазок. При нажатии на валик-шестерню

2 конусом

/ и пальцем 13 (см.

рис. 9.16) размыкаются контакты конечного

выключателя, блокирующего

того

момента уже не может быть выключена

рукояткой продольного хода. Запирание

муфты можно произвести только при

среднем (нейтральном) положении рукоятки.

Это обеспечивается Т-образным пазом

в зубчатом колесе 4 и

штифтом 5, установленным в корпусе

салазок. При нажатии на валик-шестерню

2 конусом

/ и пальцем 13 (см.

рис. 9.16) размыкаются контакты конечного

выключателя, блокирующего

Рис. 9.19. Механизм запирания муфты цепь включения поперечной и вертикальной

подач. Этим исключается возможность

включения при запертой кулачковой муфте продольного хода одновременно двух движений - стола и салазок или стола и консоли.

Установка и крепление инструмента выполняются несколькими способами: на оправке с помощью фланца или шпонки; переходными втулками и др. Оправка вставляется в конус шпинделя и надежно затягивается шомполом. Выступающий конец шомпола закрывается предохранительным колпаком. Цилиндрические фрезы устанавливаются на оправке, закрепленной в конусе шпинделя и имеющей вторую опору в подшипнике серьги. При тяжелых режимах обработки необходимо установить вторую серьгу (на станке мод. 6Р83Ш). Для станка мод. 6Р82Ш при применении фрез малого диаметра используется серьга с цанговой втулкой. Шероховатость поверхности опорной втулки Ra≤0,63 мкм, овальность - до 20 мкм.