- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

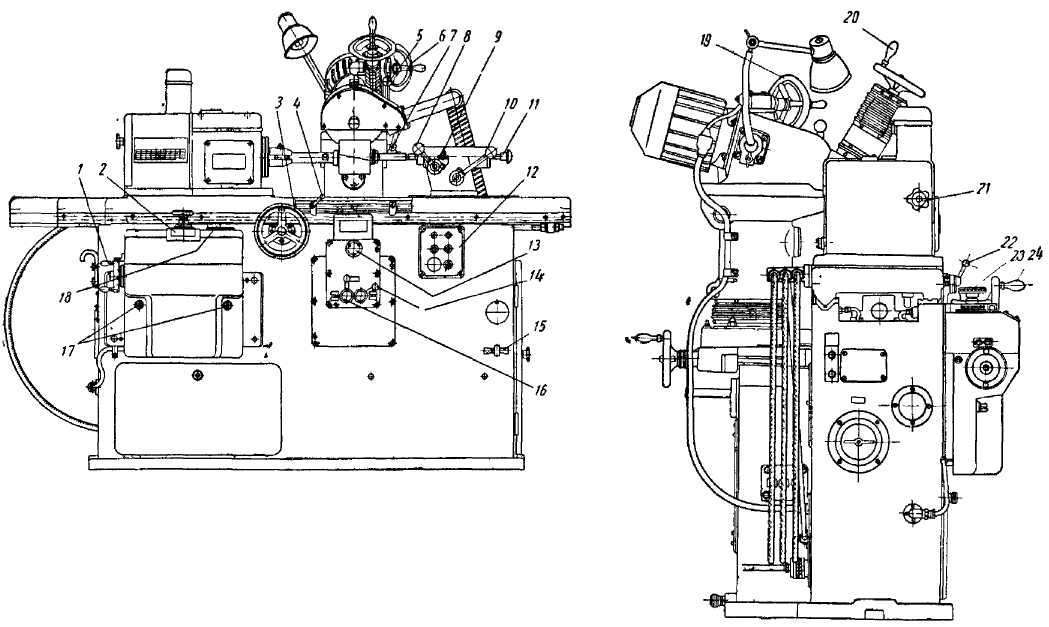

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Полуавтомат мод. 3662 для заточки червячных фрез

Назначение и кинематическая схема станка. Станок (рис. 8.9) предназначен для заточки передних поверхностей зубьев червячных фрез диаметром от 50 до 200 и длиной от 20 до 200 мм. Полуавтомат имеет следующие автоматические и установочные движения:

1) возвратно-поступательное движение стола;

2) поворот шпинделя делительной бабки; для деления фрезы с целью последовательной заточки ее зубьев; для поворота фрезы при заточке фрез с винтовыми канавками; для подачи фрезы на шлифовальный круг после каждого полного оборота ее; установочный поворот шпинделя для выверки положения фрезы относительно шлифовального круга;

3) вращение шлифовального круга;

4) осевое перемещение пиноли со шлифовальным шпинделем;

5) подъем и опускание колонки с закрепленной на ней шлифовальной головкой;

6) поворот колонки с электродвигателем шлифовального круга вокруг вертикальной оси;

7) ручное перемещение стола.

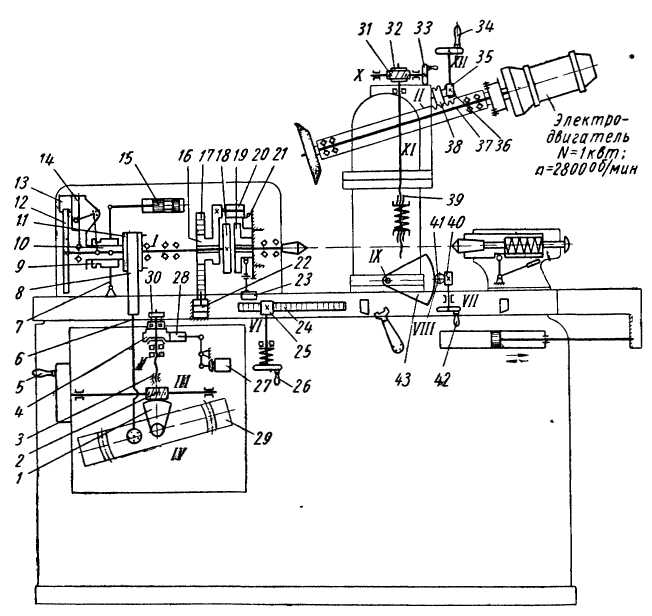

Перечисленные движения осуществляются следующим образом (рис. 8.10):

1. Возвратно-поступательное движение стол получает от гидравлического привода; это движение регулируется как по скорости (v = 2- 10 м/мин), так и по длине хода.

2. Поворот шпинделя делительной бабки для индексирования заготовки происходит в то время, когда стол неподвижен, находится в крайнем левом положении и шлифовальный круг полностью вышел из канавки фрезы. В левом положении стола срабатывает золотник 15, который через рычаг 7, муфту 9, рычаг 10 поднимает ползушку 14, выводя фиксатор 13 из паза делительного диска 12, после чего поршень-рейка 17 через зубчатое колесо 16, свободно сидящее на шпинделе, собачку 20 и храповое колесо 18 поворачивает шпиндель делительной бабки. При этом фиксатор 13 скользит по поверхности делительного диска 12 до западания в его очередной паз; после этого поршенек золотника 15, а затем и поршень 22 возвращаются в свои исходные положения, и подается команда на движение стола вправо.

Возвращаясь в исходное положение, собачка 20, выйдя из зацепления с храповыми колесами, располагается на заслонке (щитке) 21. Это позволяет шпинделю поворачиваться при возвратно-поступательном движении стола, что необходимо для обработки винтовой поверхности канавки фрезы. Поворот шпинделя делительной бабки вместе с фрезой при заточке фрез с винтовыми канавками производится следующим образом.

На шпинделе свободно посажен диск 11. Диск связан с ползуном 6 посредством

Рис. 8.9. Полуавтомат мод. 3662 для заточки червячных фрез:

1- маховичок установки на шаг спирали; 2 - лимб поворота линейки (в град); 3 - маховичок ручного перемещения стола; 4 - рукоятка зажима переставного кулачка; 5 - рукоятка зажима пиноли шлифовального шпинделя; 6 — маховичок вертикального перемещения шлифовальной головки; 7 - рукоятка фиксации вертикального перемещения шлифовальной головки; 8 - рукоятка зажима пиноли задней бабки; 9 - болт зажима задней бабки; 10 - рукоятка перемещения пиноли; 11 - кнопка для выталкивания центра задней бабки; 12 - кнопочная станция; 13 – шлиц ручного деления при остановленном столе; 14 - рукоятка «Пуск-Стоп» стола; 15 - рукоятка фильтра; 16 - рукоятка установки скорости стола; 17 - зажим линейки; 18 – переключатель величины подачи; 19 - маховичок вертикального перемещения шлифовальной головки; 20 - маховичок перемещения механизма правки; 21 - рукоятка переключения автоматической подачи; 22 - рукоятка включения автоматической подачи; 23 - лимб установки толщины снимаемого слоя металла; 24 - маховик для установки шлифовальной головки на угол.

стальных лент 8. На конце ползуна 6 установлены два сферических шарикоподшипника, входящие в паз линейки 29, которую при заточке фрез с винтовыми канавками можно устанавливать маховичком 5 через червяк 2 и червячный сектор 1 под соответствующим углом к направлению хода стола.

Расчетное перемещение для установки линейки получается из того условия, что один оборот изделия соответствует перемещению стола на длину, равную шагу Т винтовой канавки.

Расчетное уравнение данной цепи

1 об. изделия πD = T tgα,

где D - диаметр диска 11 и α - угол наклона копирной линейки.

Отсюда расчетная формула настройки для данного станка

Tgα = 376,8 / Т

Линейка допускает поворот на любой угол в пределах до ± 21°. Одно деление лимба маховичка 5 соответствует повороту линейки на 1'.

При движении стола в обратную сторону ползун 6 получает возвратно- поступательное движение, а диск 11 поворачивается то в одну, то в другую сторону. Это движение

Рис. 8.10. Кинематическая схема полуавтомата мод. 3662 для заточки червячных фрез.

передается далее от диска 11 на шпиндель, связанный с ним через фиксатор 13 и делительный диск 12.

Одновременно с поворотом шпинделя при делении собачка 20 поворачивает свободно сидящий на неподвижном фланце храповик 19. Упор на этом храповике один раз за оборот фрезы нажимает через рычаг на кнопку микропереключателя 23 и включает электромагнит 27. При этом якорь последнего сообщает качание собачке 28, которая поворачивает храповое колесо 4 и через винт 3 перемещает салазки, на которых установлена линейка. Шпиндель получает дополнительное вращение, осуществляя круговую подачу на глубину затачивания.

Величина подачи на один оборот фрезы может составлять от 0,01 до 0,03 мм. Далее поворот шпинделю от линейки передается через ползун 6 и диск 11.

Поворот шпинделя делительной бабки для выверки фрезы относительно шлифовального круга производится путем перемещения вверх или вниз линейки 29 с помощью рукоятки 30 на винте 3.

Храповое колесо 4, связанное с винтом 3 посредством фрикциона, при этом должно быть выключено.

3. Шлифовальная головка крепится к верхней плоскости гильзы колонки. В корпусе головки перемещается пиноль шлифовального шпинделя. Шпиндель получает вращение от фланцевого электродвигателя N = 1 квт; п = 2800 об/мин, через упругую муфту.

4. Поперечное перемещение шлифовального шпинделя, необходимое для правки круга и установки его образующей по оси фрезы, осуществляется перемещением пиноли в корпусе шлифовальной головки при помощи маховичка 34 через червяк 35, зубчатое колесо 36, червяк 38 и рейку на гильзе пиноли 37.

5. Подъем и опускание гильзы вместе с закрепленной на ней шлифовальной головкой производится с помощью винта 39, приводимого в движение от маховичка 33 через червяк 31 и винтовое зубчатое колесо 32. Перемещение гильзы происходит по цилиндрической направляющей колонны.

6. Поворот колонны и шлифовальной головки вокруг вертикальной оси, необходимый для установки круга на угол наклона винтовой канавки затачиваемой фрезы, производится вращением маховичка 42 через червяк 40, зубчатое колесо 41 и зубчатый сектор 43, закрепленный на плите. Угол поворота колонны отсчитывается с точностью 1' по шкале, закрепленной на плите, и лимбу на маховичке.

Подача фрезы на шлифовальный круг после снятия с передней поверхности зуба фрезы заранее установленного припуска выключается автоматически и одновременно подается сигнал. Это позволяет одному рабочему обслуживать несколько станков.

7. Ручное перемещение стола производится при помощи маховичка 26 через реечное колесо 25 и рейку 24.

Конструкция станка. По направляющим станины (см. рис. 8.9) перемещается стол, на котором слева закреплена делительная бабка, справа установлена и может перемещаться по Т-образной направляющей задняя бабка.

Пуск, останов, перемещение и регулирование скорости стола производится посредством гидравлики. Для пуска и останова служит рукоятка 14, для установки скорости перемещения стола - рукоятка 16. На передней поверхности стола имеется Т-образный паз для крепления кулачков реверса. Правый кулак, определяющий крайнее левое положение стола, закрепляется в пазу стола жестко; левый кулак - переставной, он закрепляется после установки поворотом рукоятки 4. Крайнее положение кулака ограничивается упором.

При установке и наладке используется механизм ручного перемещения стола, для чего служит маховичок 3.

Сзади станка на правой части станины устанавливается колонка шлифовальной головки. На передней стенке станины укреплен механизм подачи, кнопочная станция 12 управления электроаппаратурой и механизм управления гидроприводом.

В верхней части станины размещены детали механизма подачи, а внизу - электроаппаратура. В правой части расположены гидропривод и пульт управления.

Направляющие смазываются под давлением.

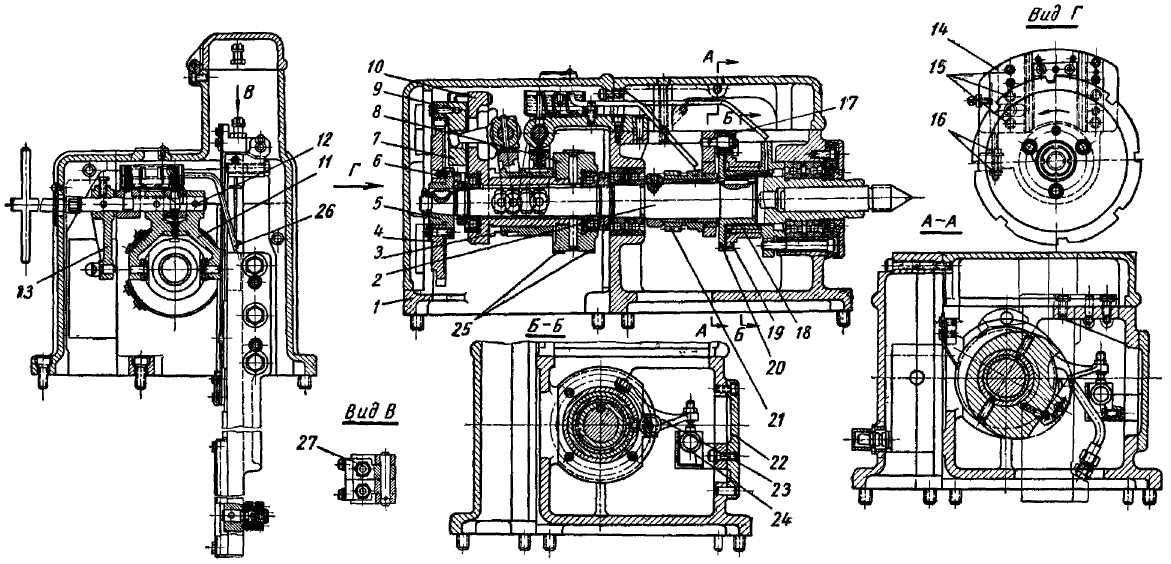

Делительная головка (рис. 8.11) состоит из делительного механизма, привода вращения шпинделя при заточке фрез с винтовыми канавками и механизма подачи фрезы на шлифовальный круг.

Делительный механизм выполняет деление затачиваемой червячной фрезы и фиксацию шпинделя при помощи гидравлики.

Опорами шпинделя 2 в корпусе 1 являются две пары радиально-упорных шарикоподшипников, установленных с предварительным натягом. На заднем - коническом - конце шпинделя закреплена ступица 5, к которой привертывается сменный делительный диск 4 с числом пазов, равным числу канавок затачиваемой фрезы. Диски центрируются по цилиндрической поверхности ступицы 5 и по направляющему пальцу 6.

На левом конце шпинделя на двух радиалыно-упорных подшипниках установлен поводок 10 с делительным диском 8. К торцу поводка 10 прикреплены V-образные направляющие, по которым в радиальном направлении перемещается ползушка 7 с фиксатором 9, западающим в пазы делительного диска 8.

Ползушка 7 с фиксатором получает перемещение через муфту 3, рычаг 11 и рычаг 13, который связан со штоком гидравлического золотника. Фиксатор 9 выводится из делительного диска 8 при крайнем левом положении стола. Для ввода и затягивания фиксатора служат пружины, действующие непосредственно на ползушку 7. Фиксатор выводится вручную поворотом валика 12, для чего шестигранный конец валика выведен на заднюю стенку бабки. Поворот шпинделя при делении заготовки производится поршнем-рейкой цилиндра деления, который установлен на корпусе делительной бабки, через зубчатое колесо 21, свободно сидящее на шпинделе, собачку 17 и жестко закрепленное на шпинделе храповое колесо 20.

Рис. 8.11. Делительная головка полуавтомата мод. 3662 для заточки червячных фрез.

Как только деление закончено и фиксатор 9 вошел в паз делительного диска 4, поршень возвращается в исходное положение.

Возвращаясь в исходное положение, собачка 17 располагается на заслонке (щитке), выходя из зацепления с храповыми колесами, что дает возможность поворачивать шпиндель при возвратно-поступательном движении стола для заточки фрез с винтовыми канавками.

Во время деления (вывод фиксатора, поворот шпинделя и западание фиксатора в следующий паз делительного диска) стол остается неподвижным в своем левом крайнем положении. Команду на движение вправо стол получает только тогда, когда деление полностью закончено, шпиндель зафиксирован и поршень-рейка снова находится в своем исходном положении. Эта последовательность предусмотрена соответствующей блокировкой в гидравлической системе.

Поворот шпинделя во время возвратно-поступательного движения стола, необходимый для обработки фрезы с винтовыми канавками, осуществляется от копирной линейки через ползун 26, связанный с делительным диском 8 посредством стальных лент 25. Натяжение лент регулируется винтами 27.

Круговая подача шпинделя на глубину затачивания производится один раз за оборот фрезы включением электромагнита подачи от микропереключателя 24, установленного на крышке 22. В зависимости от диаметра фрезы подача может составлять 0,004-0,05 мм на оборот фрезы. Микропереключатель включается после полного оборота храпового колеса 19, свободно сидящего на фланце 18, через рычаг 23. Храповое колесо 19 при делении поворачивается синхронно с затачиваемой фрезой.

Зазор в направляющих ползушки 7 и поводка 10 регулируется клином 14 с помощью винтов 15 и гаек 16. Для правки шлифовального круга служит приспособление, которое установлено на корпусе шлифовальной головки. Перед правкой круга пиноль зажимается.

Лекция № 9. Фрезерные станки. Основные типы фрезерных станков и их обозначение. Широкоуниверсальный консольно-фрезерный станок мод. 6Р82Ш.

Конструкция станка. Назначение и устройство вертикально-фрезерных станков. Шпоночно-фрезерные станки. Делительные головки.