- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Полуавтомат мод. 3659а для заточки сверл и зенкеров

Полуавтомат мод. 3659А (рис. 8.6.) предназначен для заточки правых сверл, трех-и четырехперых зенкеров диаметром 10-80 мм с задними углами в пределах 6-17° и углами при вершине в пределах 70-140°. На станке можно также затачивать инструмент с двойными углами при вершине.

Задние поверхности сверл затачиваются по винтовой поверхности конической частью шлифовального круга.

На станке осуществляются следующие движения:

1) вращение шлифовального круга;

2) вращение установленного в патроне затачиваемого инструмента;

3) возвратно-поступательное перемещение шлифовального круга в направлении оси шпинделя станка;

4) планетарное движение шлифовального круга в плоскости, перпендикулярной к оси шпинделя станка;

5) автоматическая и ручная подачи затачиваемого инструмента на шлифовальный круг.

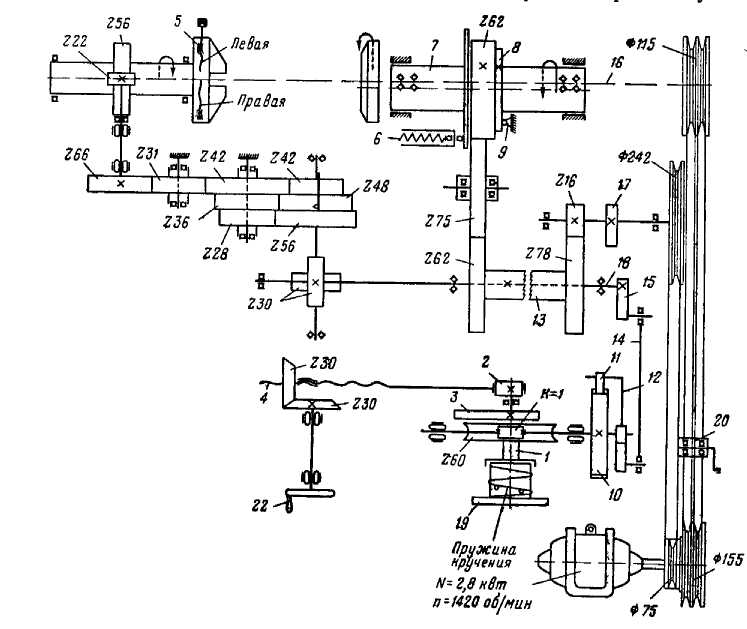

На рис. 8.7. показана кинематическая схема станка. Вращение передается шпинделю станка от электродвигателя N = 2,8 кет, n =1420 об/мин, клиноременной передачей Ø155/Ø115 с натяжным роликом 20. От этого же электродвигателя вращение через клиноременную передачу Ø75/Ø242, через зубчатую передачу 15/78 (зубчатое колесо z = 78 свободно сидит на валу), муфту 13 и зубчатые колеса 62/75, 75/62 приводится во вращение гильза 7 шпинделя. Для защиты механизмов от перегрузки в шкиве Ø242

предусмотрена перегрузочная муфта. Муфта 13 служит для включения и выключения вращения патрона с зажатым инструментом, планетарного и осевого перемещения шпинделя. Эти три движения между собой кинематически связаны и служат для образования задней винтовой поверхности на затачиваемом инструменте.

Рис. 8.6. Полуавтомат мод 3659А для заточки сверл и зенкеров:

1- станина; 2 - рукоятка установки вытяжной шпонки коробки передач, 3 - каретка; 4 - гайка

зажима верхней каретки, 5 - рукоятка поворота верхней каретки; 6 - рукоятка зажима бабки

заднего центра; 7 - рукоятка зажима заднего центра, 8 - патрон, 9 - зажим губок патрона;

10 - рукоятка механизма правки; 11 - откидная упорка; 12- гайка регулирования упорки на

толщину перемычки; 13 - шлифовальный шпиндель; 14 - рукоятка крана охлаждения; 15 - ру-

коятка установки на величину заднего угла; 16 - кнопка «Пуск»; 17 - кнопка «Стоп», 18 - шпин-

дельная бабка; 19 - маховичок включения механизма автоматической подачи, вращения патрона,

планетарного и осевого перемещения шпинделя; 20 - рукоятка установки величины подачи, 21 -

механизм подачи; 22 - маховичок ручной подачи каретки; 23 - винт регулирования пружины натяжного ролика; 24 - выключатели.

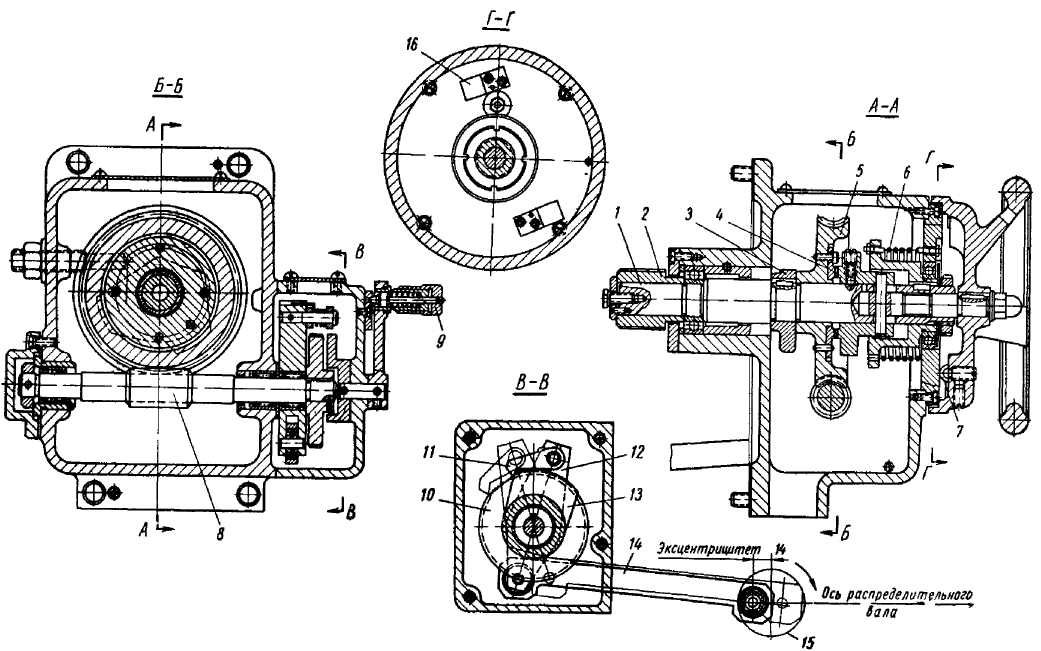

Планетарное движение шшнделя_16 со шлифовальным кругом способствует более равномерному износу круга. Это движение осуществляется эксцентричным расположением оси шпинделя 16 по отношению к оси гильзы 7. Последняя вращается в разрезных конусных биметаллических подшипниках скольжения. Шпиндель смонтирован в эксцентрично-расточенных отверстиях гильзы на радиально-упорных шарикоподшипниках.

Торцовый кулачок 8, закрепленный на гильзе, имеет три различных кривых подъема, которые расположены концентрично. В зависимости от диаметра затачиваемого сверла и требуемой величины заднего угла в работе участвует одна из этих кривых. Торцовый кулачок 8 прижимается двумя пружинами 6 к упору 9, закрепленному на корпусе шлифовальной бабки. ^^1

Упор 9 имеет три различных выступа, которые при помощи рукоятки 15 (рис. 8.7.) приводятся в контакт с соответствующей кривой кулачка и тем самым изменяют

Рис. 8.7. Кинематическая схема полуавтомата мод. 3659А для заточки сверл.

величину осевого перемещения шпинделя, а следовательно, при заточке по винтовой поверхности — и величину ее шага. Изменение величины шага винтовой поверхности позволяет изменять величину заднего угла затачиваемого инструмента.

В соответствии с величиной диаметра затачиваемого сверла применяют торцовые кулачки для заточки малых, средних или больших диаметров. Патрон 5 (рис. 8.7.) получает вращательное движение от цепи вращения гильзы 7.

Расчетное уравнение настройки для данной цепи:

1 об. кулачка ∙62/62∙×30/30∙i∙42/66×22/56=1/К

где i = 4/К; здесь К — соответствующее передаточное отношение зубчатых колес коробки передач

(К = 56/28; 48/36 или 42/42),

выбираемое в зависимости от затачиваемого инструмента; i = 2 при заточке сверл; i = 3 или 4 при заточке соответственно трехперых или четырехперых зенкеров.

Таким образом, сверла затачиваются при включении нижних зубчатых колес трехвенцового механизма, трехперые зенкеры - при включении средних и четырехперые зенкеры - при включении верхних зубчатых колес.

Каретка 3 (рис. 8.6) с установленным на ней патроном 8 перемещается по направляющим станины. Каретку можно перемещать вручную, маховичком 22 (рис. 8.6, 8.7.) через конические зубчатые колеса 30/30, винт 4 (рис. 8.7.) и гайку, закрепленную на каретке патронодержателя.

На станке можно производить также автоматическую подачу при помощи механизма, показанного на рис. 8.8. Включение вращения патрона с инструментом, возвратно-поступательного и планетарного движения шлифовального круга, установка на глубину снимаемого слоя и включение автоматической подачи производится одним маховичком 19 (рис. 8.6, 8.7.). Поворотом маховичка 19 на угол примерно 40° от кулачка 3 (рис. 8.7., 8.8.), закрепленного на валике 1, через рычаг и вилку включается кулачковая муфта 13 (рис. 8.7.) привода вращения патрона, планетарного и осевого перемещения шпинделя.

Дальнейшим поворотом маховичка 19 (рис. 8.7), а следовательно, I и кулачка 2 автоматической подачи изделия по лимбу устанавливается необходимая величина снимаемого при заточке слоя.

После этого, нажав на маховичок 19, включают мелкозубую торцовую муфту 4 (рис. 8.8). Кривошип 15, закрепленный на конце распределительного вала 18 (рис. 8.7), при своем вращении через шатун 14 (рис. 8.7., 8.8.) и рычаг 12 передает качательное движение собачке 11, которая поворачивает храповое колесо 10, а следовательно, и червяк 8 (k = 1, рис. 8.8.), с червячным колесом 5 (z = 60), осуществляя вращение кулачка 2 - автоматической подачи каретки изделия.

Кривая кулачка 2 выполнена так, что величина подачи в процессе заточки изменяется; в начале цикла, когда происходит грубая заточка, подача имеет наибольшую величину, затем величина подачи уменьшается и в конце заточки происходит процесс выхаживания (подача равна нулю). Это повышает качество заточки инструмента. Величина максимальной подачи регулируется в пределах 0,04-0,005 мм при помощи щитка 13, закрывающего часть зубьев храпового колеса 10 (рис. 8.7., 8.8). Величина подачи изменяется рукояткой 9 (рис. 8.8). Этой же рукояткой устанавливают валик 1 в положение, при котором планетарное движение шпинделя и вращение патрона будут включены с учетом поворота маховичка 19 на 40° от исходного положения.

В конце цикла автоматическая подача отключается упорами 7, расположенными на маховичке 19, которые, встречаясь с торцовыми кулачками 16, постепенно выводят из зацепления мелкозубую торцовую муфту 4. После отключения автоматической подачи пружина кручения 6 поворачивает валик 1 с маховичком 19 и кулачком 2 в исходное положение, а кулачок 3 отключает муфту 13 (рис. 8.7), и происходит отключение вращения патрона, планетарного и осевого движения шпинделя. Следовательно, по окончании заточки все движения, кроме вращения шлифовального круга, автоматически отключаются, а затачиваемый инструмент отводится от круга.

Каретка 3 (рис. 8.6) состоит из двух частей. Нижняя часть (салазки) перемещается по направляющим станины параллельно оси шпинделя.

Рис. 8.8. Механизм подачи полуавтомата мод. 3659А.

Верхняя часть, вместе с патронами изделия, может устанавливаться под углом относительно оси шпинделя. Угол поворота отсчитывается по шкале. После установки верхняя часть закрепляется винтом и гайкой 4.

Затачиваемый инструмент перед закреплением устанавливается в патроне по специальной откидной упорке, закрепленной шарнирно на торце патрона. На конусе упорки имеется регулируемый зуб, который можно перемещать и по специальной шкале устанавливать на заданную толщину перемычки затачиваемых сверл. Для заточки зенкеров зуб устанавливают в нулевое положение.

На штанге сзади патрона имеется подвижной центр, который служит дополнительной опорой, центрирующей инструмент.

На корпусе нижней каретки закреплен механизм правки шлифовального круга. Правка производится твердосплавным роликом или алмазным карандашом.

В станине расположен бак с охлаждающей жидкостью; жидкость подается электронасосом производительностью 22 л/мин.

Механизмы шпиндельной бабки, каретки и шпинделя смазываются от плунжерного насоса, который укреплен на задней крышке шпиндельной бабки. Возвратно-поступательное движение передается на плунжер насоса от эксцентрика 17 (рис. 8.7).