- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Притирочные станки

Притиркой (лапингованием) называется механическая доводка рабочих поверхностей деталей, выполняемая с помощью специальных абразивных паст и порошков, смешанных со смазкой и нанесенных на поверхность детали или инструмента – притира.

Характер относительного движения при притирке зависит от формы и других особенностей обрабатываемой поверхности. При этом детали (заготовке) и притиру стремятся сообщить несколько различных движений, чтобы траектории абразивных зерен притира не повторялись на обрабатываемой поверхности. Это способствует равномерности и высокой производительности операции притирки (достаточно быстрому удалению металла с обрабатываемой поверхности), обеспечению не только очень высокой чистоты этой поверхности, но и высокой точности ее.

Слой металла, снимаемый притиркой, обычно имеет толщину 0,003- 0,030 мм, а в отдельных случаях может достигать 0,08-0,1 мм.

В качестве притирающих веществ применяют абразивные порошки (алмазную пыль, карбид бора, карбид кремния, электрокорунд, наждак) и пасты (из окиси_хрома, окиси алюминия, крокуса, венской извести), растворенные в смазочных и связующих веществах (бензине, керосине, нефтяных и растительных маслах, а также в жирах животного происхождения).

Притиры изготовляют из чугуна (СЧ 18-36, СЧ 21-40), мягкой стали, квасной меди, латуни, твердых пород дерева, а также из закаленной стали и стекла. Использование медных и стальных притиров ускоряет процесс притирки, чугунные притиры лучше сохраняют свою форму и обеспечивают малую шероховатость обработанной поверхности, а стеклянные - высокую производительность при применении мелкозернистого абразива и лучшую, по сравнению с чугунными притирами, шероховатость поверхности. Очень низкую шероховатость поверхности при окончательной притирке позволяют получить притиры из твердых пород дерева (бук, дуб).

Притирочные станки бывают общего назначения и специализированные (например, для притирки седел клапанов, шеек коленчатых валов, кулачков распределительных валиков, зубчатых колес и др.).

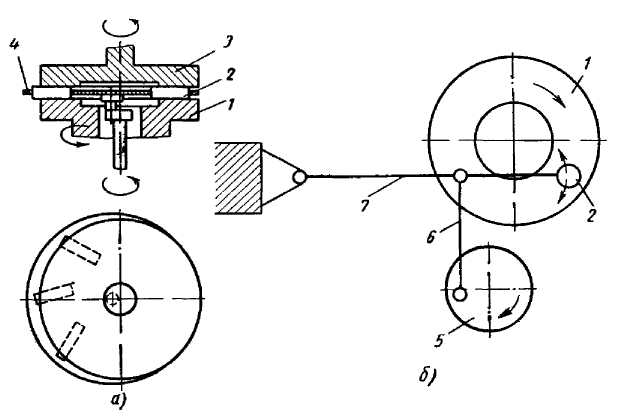

Цилиндрические и плоские поверхности чаще подвергаются отделке на станках общего назначения с помощью одного или двух притиров. Детали вкладывают в окна сепаратора, форма которых зависит от формы деталей. Сепаратор с деталями устанавливается эксцентрично между двумя доводочными дисками (притирами) (рис. 7. 20. а). Благодаря относительному проскальзованию, обусловленному различными скоростями вращения доводочных дисков и сепаратора, а также давлению дисков на обрабатываемую поверхность, абразивные зерна, которыми шаржированы поверхности дисков, удаляют с поверхности деталей мельчайшие частицы металла. Во избежание повреждения притираемой поверхности сепараторы изготовляют из достаточно мягкого материала (текстолита, меди и т. п.).

Для притирки сравнительно больших плоскостей применяют станки с одним диском. Деталь устанавливают в приспособлении, которому с помощью водила сообщается качательное движение по поверхности вращающегося доводочного диска (рис. 7.20. б).

Рис. 7.20. Схемы работы притирочных станков:

а - с двумя дисками, б - с одним диском. 1 - нижний доводочный диск (притир); 2 - деталь, 3 - верхний доводочный диск (притир); 4 - сепаратор (держатель деталей). 5 - кривошипный диск (радиус кривошипа регулируется), 6 - шатун, 7 - качающийся рычаг (коромысло)

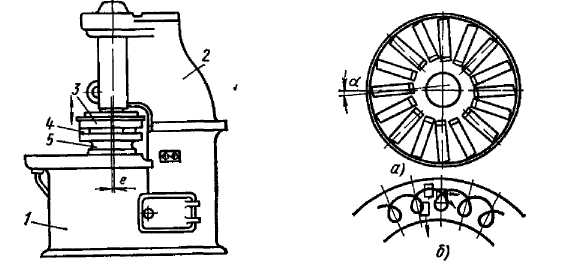

На притирочных станках (рис. 7.21.) можно обрабатывать различные наружные и внутренние поверхности, в том числе и плоские, притирать шейки коленчатых валов, кулачки распределительных валиков, концевые меры, пробки-калибры, зубчатые колеса и т. п. В корпусе станины 1 помещен привод притира 5. Притир 3, соединенный со шпинделем станка, помещенным в колонне 2, получает вращательное движение и перемещение по вертикали.

Притирка деталей осуществляется притирами 3 и 5, между которыми помещен сепаратор 4. Обрабатываемые заготовки свободно помещаются в гнездах сепаратора, который расположен либо эксцентрично относительно осей притиров, либо концентрично. В первом случае сепаратор свободно насажен на ось, которая вращается в направлении притира 5. Во втором случае сепаратор получает колебательное возвратно-поступательное движение от отдельного привода.

Сепараторный диск (рис. 7.22. а) имеет поперечное перемещение для изменения эксцентриситета е его оси относительно оси вращения металлических притиров; это необходимо для обеспечения равномерного изнашивания притиров. Примерная относительная траектория заготовки во время обработки показана на рис. 7.22. б.

Рис. 7.21. Притирочный станок, Рис. 7.22. Сепараторный диск

работающий металлическими дисками

Универсальный притирочный станок 3816 (рис. 7.23.)

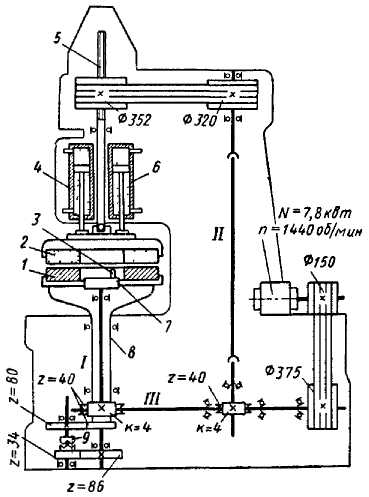

Предназначен для обработки плоских и цилиндрических поверхностей. Шпиндель 5 станка вращается от электродвигателя (N = 7,8 кВт) через клиноременную передачу 150/375, червячную передачу 4/40, карданный вал 11 с двумя универсальными шарнирами и клиноременную передачу 320/352. В результате этого притир 2 также получает вращательное движение.

Рис. 7.23. Кинематическая схема притирочного станка 3816

Вращение нижнему диску 1 передается от того же электродвигателя через вал ΙΙΙ, червячную передачу 4/40 и втулку 8.

При обработке плоских поверхностей сепаратору сообщается принудительное

колебательное движение от кривошипного пальца 3. Палец 3 укреплен в шайбе 7, и его можно радиально перемещать для изменения эксцентриситета, что позволяет изменять величину колебательного движения сепаратора. Шайба 7 вращается от вала ΙΙΙ через червячную передачу 4/40, цилиндрические пары 40/80, 34/86 и вал Ι. При притирке цилиндрических поверхностей во избежание завала их концов сепаратор остается во время работы неподвижным, для чего выключают муфту 9. Подвод и прижим притира 2 к обрабатываемым заготовкам осуществляется гидромеханизмом, работающим от шиберного насоса, который работает от отдельного электродвигателя мощностью 1 кВт (насос и электродвигатель на схеме не показаны). Гидромеханизм имеет гидроцилиндры 4 и 6, поршневые штоки которых соединены с патроном притира 2. Станок снабжен механизмом для автоматического останова после окончания притирки, продолжительность которой задается.